- •21. Определение допускаемых напряжений при расчетах зубчатых передач на выносливость

- •22.Конструкции разъемного соединения призматической шпонкой и ее разновидностями

- •51. Силы в цепной передаче. Динамика цепной передачи.

- •17. Самоторможение и кпд винтовой пары.

- •52. Распределение осевой нагрузки по виткам резьбы.

- •39. Основы теории гидродинамической смазки для расчета опор жидкостного трения.

- •40. Расчет соединений, включающих группу болтов

- •47. Цепные передачи. Область применения. Геом и кинем характеристики.

- •48. Распределение нагрузки между телами качения в подш качения. Конт-е напряжения.

- •45. Рачет на прочность сварных швов таврового соединения

- •30. Практический подбор подшипников по динамической грузоподъемности.

- •49. Конструкции приводных цепей: роликовых, втулочных, зубчатых.

- •50. Критерии расчета и работоспособности подшипников качения

- •13. Конические зубчатые передачи. Особ. Геометрии, кинемат., изг-я, сборки.

- •14. Анализ конструкций болтового соединения. Без зазора, с зазором.

- •3. Резьба. Основные понятия и определения. Геометрические параметры метрической резьбы. Изготовление.

- •4. Конструкции основных типов подшипников

- •19. Особенности расчета зубъев конических прямозубых колес по напряжениям изгиба.

- •28. Особенности расчета нагрузки радиально-упорных подшипников качения при проверке их ресурса

- •37. Проверочный расчет вала передачи на прочность.

- •32. Предохранительные муфты приводов. Назначение, основные конструктивные схемы и принцип действия.

- •32. Компенсирующие муфты приводов. Назначение устройство и принцип действия.

- •33. Коэффициент расчетной нагрузки в зубчатых передачах

- •3 4. Расчет на прочность угловых сварных швов нахлесточного соединения, нагруженного моментом.

- •43. Теория винтовой пары. Зависимость между моментом, приложенным к гайке, и осевой силы на винте.

- •36. Расчет на прочность стержня болта при нагружении силой предварительной затяжки.

- •55. Основные типы фрикционных передач и вариаторов. Кинематические и силовые зависимости в передаче. Диапазон регулирования вариаторов.

- •2 Конструкция и область применение радиально- упорных подшипников качения.

- •29. Механические передачи. Классификация, основные характеристики. Важнейшие силовые зависимости в передаче.

- •11. Расчет зубьев прямозубых цилиндрических колес по напряжениям изгиба

- •12. Конструкция и область применения самоустанавливающихся подшипников качения.

- •9. Критерии работоспособности и расчета типовых эл-ов машин.

- •5. Анализ конструкций соединений основными крепежными деталями(болтом, винтом и шпилькой).

- •6. Опоры скольжения. Режимы трения и критерии расчета подшипников скольжения

- •57. Кинематика червячных передач. Коэффициент полезного действия передачи. Усилия в червячном зацеплении.

- •8. Подшипники качения

- •18. Ременные передачи

- •18. Порядок проектного расчёта клиноременной передачи

- •20. Сварные соединения

- •Известны следующие виды стопорения.

- •23. Шпоночные соединения

- •24 Ременные передачи

- •25. Шлицевые соединения

- •27. Конические зубчатые передачи

- •27. Расчёт зубьев на изгиб

- •38. Критерии расчёта эвольвентных зубьев

- •38. Расчёт зубьев на контактную выносливость

- •46. Расчёт номинальной долговечности подшипника

- •58. Муфты

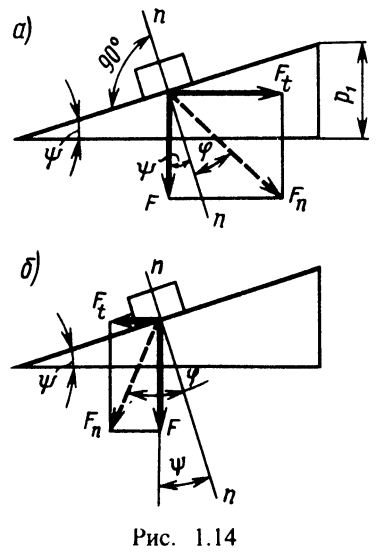

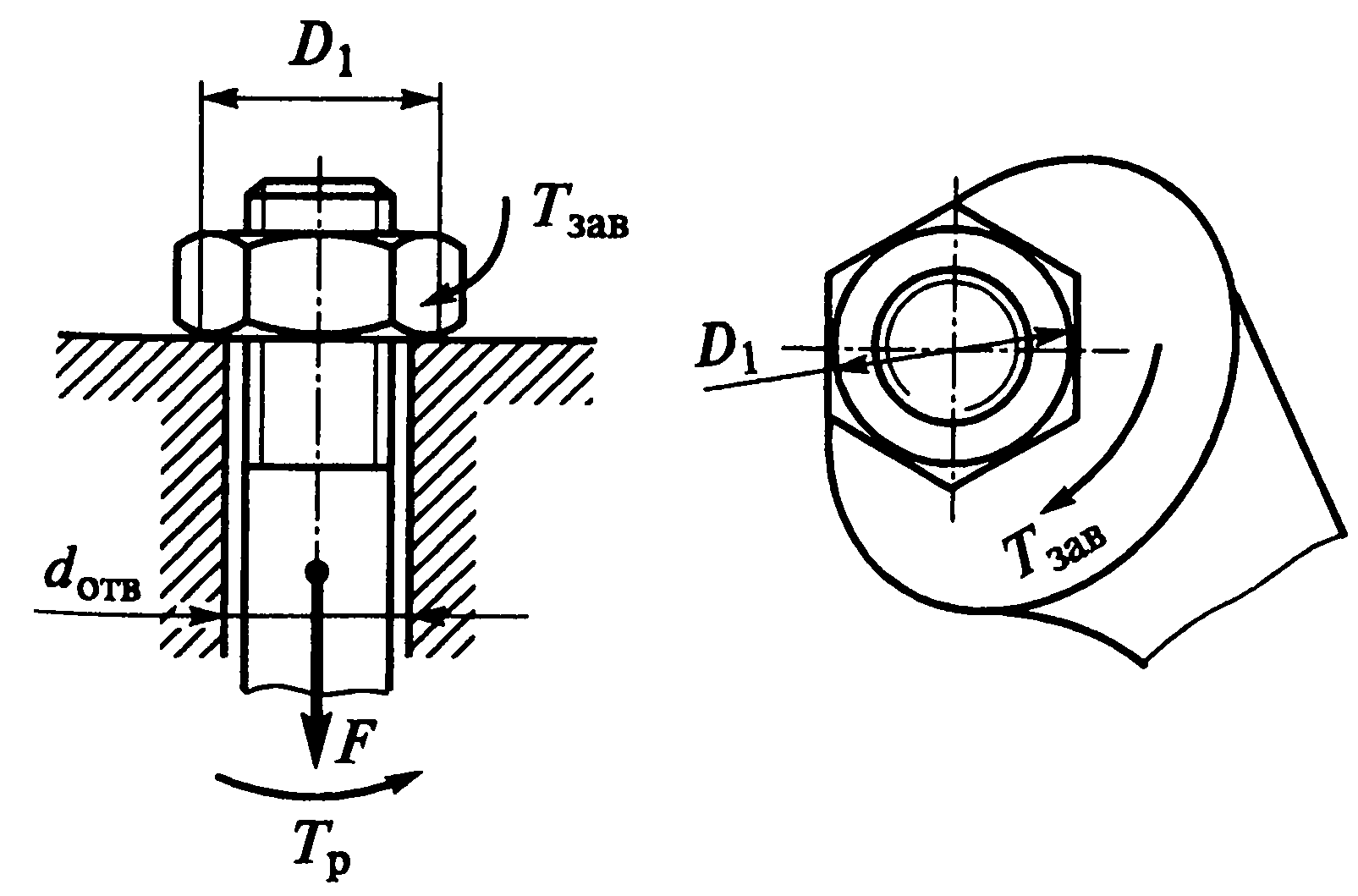

43. Теория винтовой пары. Зависимость между моментом, приложенным к гайке, и осевой силы на винте.

Е сли

винт нагружен осевой силой F (рис. 1.13),

то для завинчивания гайки к ключу

необходимо приложить момент Tзав,

а к стержню винта - реактивный момент

Tр, который

удерживает стержень от вращения. При

этом можно записать: Тзав

= Тт + Тр, где

Тт — момент сил трения на

опорном торце гайки; Тр —

момент сил трения в резьбе. TT

= Ff(Dср/2), где Dcp

= (Dl + dОTB) / 2;

Dl - наружный диаметр

опорного торца гайки; dотв

- диаметр отверстия под винт; f

- коэффициент трения на торце гайки. Ft

= 2Tp/d2;

Ft

= F·tg(ψ

+ φ); => Tp

= 0,5·F·d2·tg(ψ

+ φ), где φ

= arctg(fпр)

– угол трения в резьбе. Для крепежной

метрической fпр

= 1,15f; для ходовой

трапецеидальной симметричной fпр

= 1,03f; для ходовой

упорной fпр

≈ f; Т.о. Тзав

= 0,5·F·d2·[(

Dср/d2)f

+ tg(ψ

+ φ)]. При

отвинчивании гайки окружная сила Ft

и силы трения меняют направление (рис.

1.14,6): Тотв = 0,5·F·d2·

[( Dср/d2)f

+ tg(ψ

- φ)]. f

≈ 0,15

сли

винт нагружен осевой силой F (рис. 1.13),

то для завинчивания гайки к ключу

необходимо приложить момент Tзав,

а к стержню винта - реактивный момент

Tр, который

удерживает стержень от вращения. При

этом можно записать: Тзав

= Тт + Тр, где

Тт — момент сил трения на

опорном торце гайки; Тр —

момент сил трения в резьбе. TT

= Ff(Dср/2), где Dcp

= (Dl + dОTB) / 2;

Dl - наружный диаметр

опорного торца гайки; dотв

- диаметр отверстия под винт; f

- коэффициент трения на торце гайки. Ft

= 2Tp/d2;

Ft

= F·tg(ψ

+ φ); => Tp

= 0,5·F·d2·tg(ψ

+ φ), где φ

= arctg(fпр)

– угол трения в резьбе. Для крепежной

метрической fпр

= 1,15f; для ходовой

трапецеидальной симметричной fпр

= 1,03f; для ходовой

упорной fпр

≈ f; Т.о. Тзав

= 0,5·F·d2·[(

Dср/d2)f

+ tg(ψ

+ φ)]. При

отвинчивании гайки окружная сила Ft

и силы трения меняют направление (рис.

1.14,6): Тотв = 0,5·F·d2·

[( Dср/d2)f

+ tg(ψ

- φ)]. f

≈ 0,15

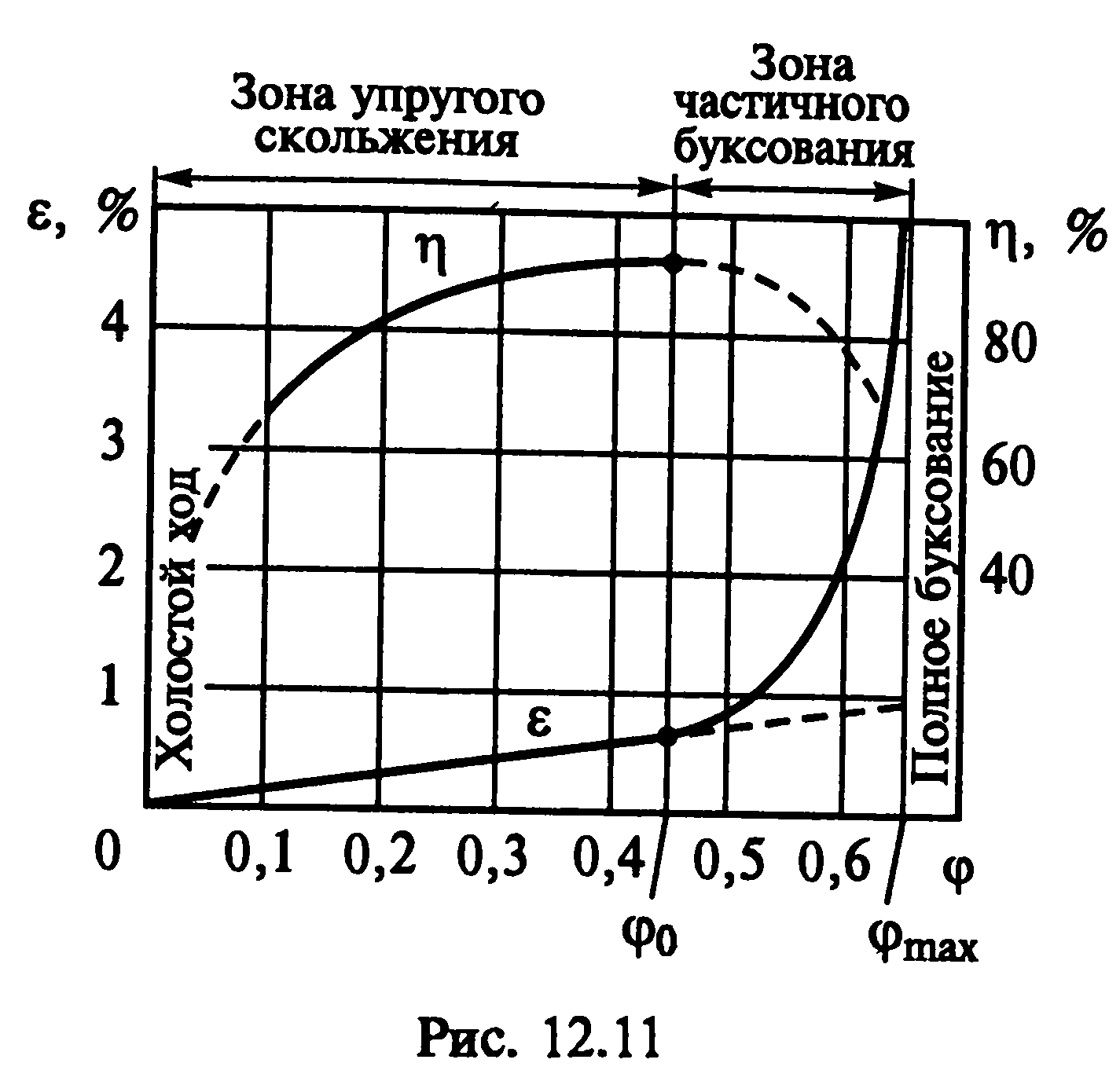

44. Скольжение в ременной передач. Кривые скольжения и кпд.

53. Расчет предварительно затянутого болта, когда внешняя нагрузка раскрывает стык деталей соединения.

54. Критерии работоспособности и расчета приводных цепей. Допускаемое давление в шарнирной цепи.

Для большинства усло-

31. Расчет болтовое соединение, выполненного в 2 вариантах конструкции и нагруженного сдвигающей по стыку силой

Расчет на прочность затянутого и незатянутого болта: Растягивающая внешняя нагрузка без затяжки болтов: σ = F / [(π/4)d12] ≤ [σ], где [σ] = 0,6[σт] Растягивающая внешняя нагрузка с затяжкой болтов:

σ ЭК

= 1,3FЗАТ/[(π/4)d12]

≤ [σ], где [σ]

= σТ /

SТ

Статическая

внешняя нагрузка: σ = 1,3FР

/ [(π/4)d12]

≤ [σ], где [σ]

= σТ / SТ

при неконтролируемой затяжке и [σ]

= σТ /

(1,5…2,5) при контролируемой затяжке.

Здесь FP

= FЗАТ +

(0,2…0,3)F, FЗАТ

= KЗАТF

– при постоянной нагрузке KЗАТ

= 1,25…2; при переменной нагрузке KЗАТ

= 2,5…4; при мягкой прокладке KЗАТ

= 1,3…2,5; при металлической фасонной

прокладке KЗАТ

= 2…3,5; при металлической плоской

прокладке KЗАТ

= 3…5; F – внешняя

нагрузка соединения приходящаяся на

один болт.

Поперечная внешняя

нагрузка, болты поставлены с зазором,

затяжка неконтролируемая: σЭК

= 1,3FЗАТ/[(π/4)d12]

≤ [σ], где [σ]

= σТ /

SТ

Поперечная

внешняя нагрузка, болты поставлены с

зазором, затяжка контролируемая: σЭК

= 1,3FЗАТ/[(π/4)d12]

≤ [σ], где [σ]

= σТ /

(1,5…2,5)

Поперечная

внешняя нагрузка, болты поставлены без

зазора: τ = F/[(π/4)d2i]

≤ [τ], где i – число

плоскостей среза (на рисунке i

= 2), τ = 0,4σТ при статической

внешней нагрузке, τ = (0,2…0,3)σТ

при переменной внешней нагрузке. σс

м

= F/(d·δ2)

≤ [σс

м],

для крайней детали σс

м

= F/(2d·δ2)

≤ [σс

м],

где для стали [σс

м]

= 0,8σт,

для чугуна [σсм]

= (0,4…0,5)σв

ЭК

= 1,3FЗАТ/[(π/4)d12]

≤ [σ], где [σ]

= σТ /

SТ

Статическая

внешняя нагрузка: σ = 1,3FР

/ [(π/4)d12]

≤ [σ], где [σ]

= σТ / SТ

при неконтролируемой затяжке и [σ]

= σТ /

(1,5…2,5) при контролируемой затяжке.

Здесь FP

= FЗАТ +

(0,2…0,3)F, FЗАТ

= KЗАТF

– при постоянной нагрузке KЗАТ

= 1,25…2; при переменной нагрузке KЗАТ

= 2,5…4; при мягкой прокладке KЗАТ

= 1,3…2,5; при металлической фасонной

прокладке KЗАТ

= 2…3,5; при металлической плоской

прокладке KЗАТ

= 3…5; F – внешняя

нагрузка соединения приходящаяся на

один болт.

Поперечная внешняя

нагрузка, болты поставлены с зазором,

затяжка неконтролируемая: σЭК

= 1,3FЗАТ/[(π/4)d12]

≤ [σ], где [σ]

= σТ /

SТ

Поперечная

внешняя нагрузка, болты поставлены с

зазором, затяжка контролируемая: σЭК

= 1,3FЗАТ/[(π/4)d12]

≤ [σ], где [σ]

= σТ /

(1,5…2,5)

Поперечная

внешняя нагрузка, болты поставлены без

зазора: τ = F/[(π/4)d2i]

≤ [τ], где i – число

плоскостей среза (на рисунке i

= 2), τ = 0,4σТ при статической

внешней нагрузке, τ = (0,2…0,3)σТ

при переменной внешней нагрузке. σс

м

= F/(d·δ2)

≤ [σс

м],

для крайней детали σс

м

= F/(2d·δ2)

≤ [σс

м],

где для стали [σс

м]

= 0,8σт,

для чугуна [σсм]

= (0,4…0,5)σв

35. Виды разрушения зубьев зубчатых колес. Основные критерии расчета зубьев на прочность. Поломка зубьев (рис. 8.11). Поломка связана с напряжениями изгиба. На практике чаще наблюдается выламывание углов зубьев вследствие концентрации нагрузки. Различают два вида поломки зубьев: поломка от больших перегрузок ударного или даже статического действия (предупреждают защитой привода от перегрузок или учетом перегрузок при расчете); усталостная поломка, происходящая от действия переменных напряжений в течение сравнительно длительного срока службы (предупреждают определением размеров из расчета на усталость). Особое значение имеют меры по устранению концентраторов напряжений (рисок от обработки, раковин и трещин в отливках, микротрещин от термообработки и т. п.).

Расчет на изгибную

прочность прямозубой передачи. Напряжение

в опасном сечении, расположенном вблизи

хорды основной окружности: σF

= Ft·l

/ W – Fr

/ A, где W

= bW·s2

/ 6 – момент сопротивления сечения

при изгибе, A = bW·s

- площадь. Обозначим l’

= l / m,

s’ = s

/ m, где m

- модуль зубьев. После подстановки и

введения расчетных коэффициентов:

где

KF

– коэффициент расчетной нагрузки, KT

– теоретический коэффициент концентрации

напряжений. Далее обозначают:

где

KF

– коэффициент расчетной нагрузки, KT

– теоретический коэффициент концентрации

напряжений. Далее обозначают:

- безразмерный коэффициент, значения

которого зависят только от формы зуба

(размеры l’, s’,

αW) и в том

числе от формы его галтели (коэффициент

KT).

При этом для прямозубых передач расчетную

формулу записывают в виде: σF

= YFS·Ft·KF

/ (bW·m)

≤ [σF], где [σF]

- допускаемое напряжение изгиба. Для

проектных расчетов формулу решают

относительно модуля путем замены bW

= ψm·m,

Ft

= 2T1 / d1,

d1 = z1·m,

тогда σF

= 2T1·

KF·

YFS

/ (z1·

ψm·m3)

- безразмерный коэффициент, значения

которого зависят только от формы зуба

(размеры l’, s’,

αW) и в том

числе от формы его галтели (коэффициент

KT).

При этом для прямозубых передач расчетную

формулу записывают в виде: σF

= YFS·Ft·KF

/ (bW·m)

≤ [σF], где [σF]

- допускаемое напряжение изгиба. Для

проектных расчетов формулу решают

относительно модуля путем замены bW

= ψm·m,

Ft

= 2T1 / d1,

d1 = z1·m,

тогда σF

= 2T1·

KF·

YFS

/ (z1·

ψm·m3)

Расчет на контактную прочность. Формула Герца. На рис. 8.7 изображен пример сжатия двух цилиндров с параллельными осями. σH = 0,418√(qEПР/ρПР), где ЕПР = 2Е1Е2/(Е1 + Е2) и 1/ρПР = 1/r1 ± 1/r2. При контакте цилиндра с плоскостью r2 = ∞. Знак минус в формуле для 1/ρПР относится к случаю внутреннего контакта (когда поверхность одного из цилиндров вогнутая).

![]()

![]()