- •21. Определение допускаемых напряжений при расчетах зубчатых передач на выносливость

- •22.Конструкции разъемного соединения призматической шпонкой и ее разновидностями

- •51. Силы в цепной передаче. Динамика цепной передачи.

- •17. Самоторможение и кпд винтовой пары.

- •52. Распределение осевой нагрузки по виткам резьбы.

- •39. Основы теории гидродинамической смазки для расчета опор жидкостного трения.

- •40. Расчет соединений, включающих группу болтов

- •47. Цепные передачи. Область применения. Геом и кинем характеристики.

- •48. Распределение нагрузки между телами качения в подш качения. Конт-е напряжения.

- •45. Рачет на прочность сварных швов таврового соединения

- •30. Практический подбор подшипников по динамической грузоподъемности.

- •49. Конструкции приводных цепей: роликовых, втулочных, зубчатых.

- •50. Критерии расчета и работоспособности подшипников качения

- •13. Конические зубчатые передачи. Особ. Геометрии, кинемат., изг-я, сборки.

- •14. Анализ конструкций болтового соединения. Без зазора, с зазором.

- •3. Резьба. Основные понятия и определения. Геометрические параметры метрической резьбы. Изготовление.

- •4. Конструкции основных типов подшипников

- •19. Особенности расчета зубъев конических прямозубых колес по напряжениям изгиба.

- •28. Особенности расчета нагрузки радиально-упорных подшипников качения при проверке их ресурса

- •37. Проверочный расчет вала передачи на прочность.

- •32. Предохранительные муфты приводов. Назначение, основные конструктивные схемы и принцип действия.

- •32. Компенсирующие муфты приводов. Назначение устройство и принцип действия.

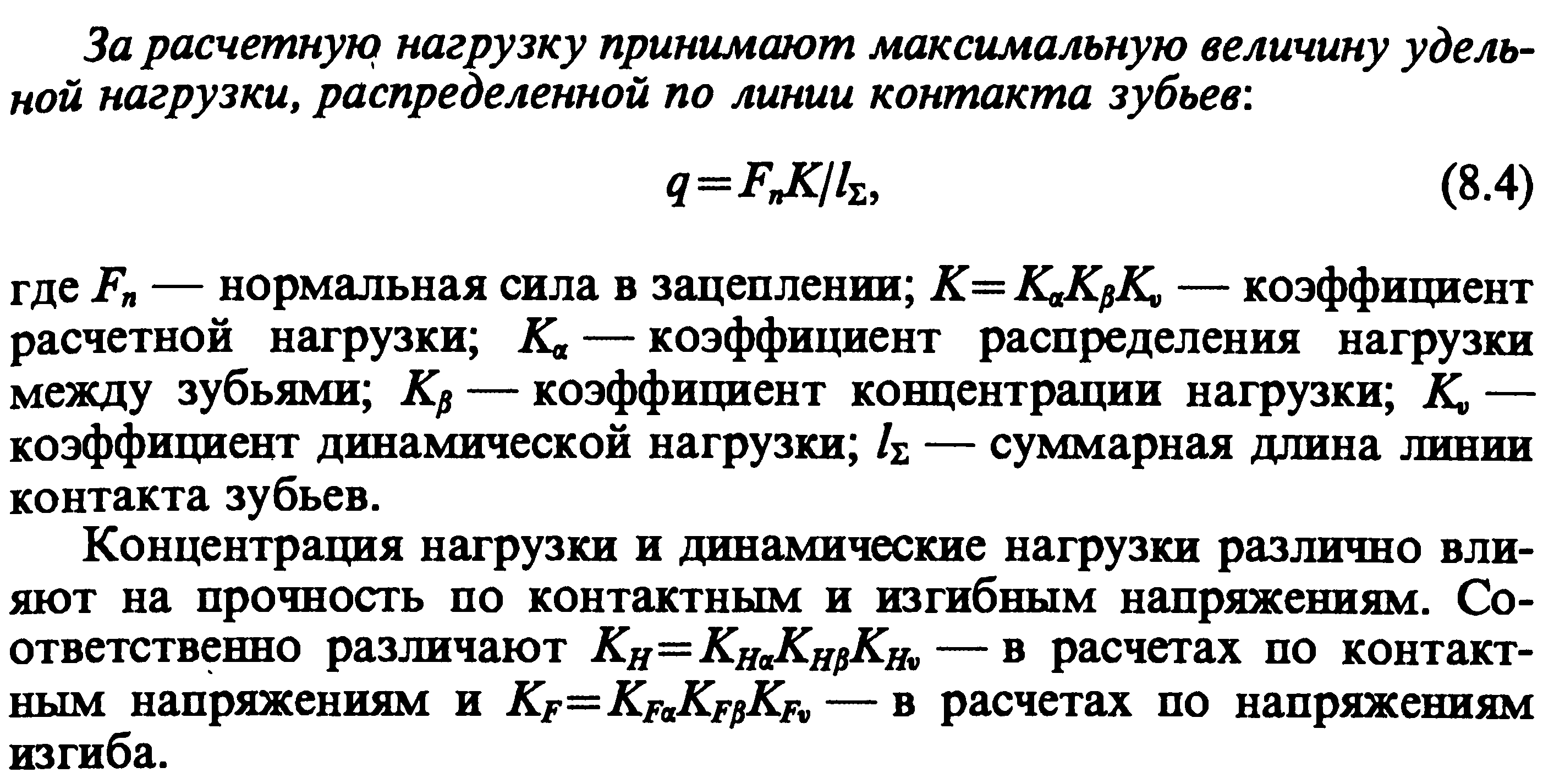

- •33. Коэффициент расчетной нагрузки в зубчатых передачах

- •3 4. Расчет на прочность угловых сварных швов нахлесточного соединения, нагруженного моментом.

- •43. Теория винтовой пары. Зависимость между моментом, приложенным к гайке, и осевой силы на винте.

- •36. Расчет на прочность стержня болта при нагружении силой предварительной затяжки.

- •55. Основные типы фрикционных передач и вариаторов. Кинематические и силовые зависимости в передаче. Диапазон регулирования вариаторов.

- •2 Конструкция и область применение радиально- упорных подшипников качения.

- •29. Механические передачи. Классификация, основные характеристики. Важнейшие силовые зависимости в передаче.

- •11. Расчет зубьев прямозубых цилиндрических колес по напряжениям изгиба

- •12. Конструкция и область применения самоустанавливающихся подшипников качения.

- •9. Критерии работоспособности и расчета типовых эл-ов машин.

- •5. Анализ конструкций соединений основными крепежными деталями(болтом, винтом и шпилькой).

- •6. Опоры скольжения. Режимы трения и критерии расчета подшипников скольжения

- •57. Кинематика червячных передач. Коэффициент полезного действия передачи. Усилия в червячном зацеплении.

- •8. Подшипники качения

- •18. Ременные передачи

- •18. Порядок проектного расчёта клиноременной передачи

- •20. Сварные соединения

- •Известны следующие виды стопорения.

- •23. Шпоночные соединения

- •24 Ременные передачи

- •25. Шлицевые соединения

- •27. Конические зубчатые передачи

- •27. Расчёт зубьев на изгиб

- •38. Критерии расчёта эвольвентных зубьев

- •38. Расчёт зубьев на контактную выносливость

- •46. Расчёт номинальной долговечности подшипника

- •58. Муфты

32. Предохранительные муфты приводов. Назначение, основные конструктивные схемы и принцип действия.

Предназначены для

защиты машин от перегрузки. (Любая

фрикционная муфта, отрегулированная

на передачу предельного момента выполняет

ф-ции предохранительной.)Специальные

предохранительные фрикционные муфты

не имеют управления, силы нажатия обычно

обеспечиваются в них постоянно

действующими пружинами. Бывают муфты

со специальным разрушающимся

элементом(пример на рис). В них крутящий

момент между полумуфтами (1 и 4) передается

через штифт(3), который срезается при

перегрузке. После чего штифт заменяют.

Так же бывают кулачковая предохранительная.

В них полумуфты зацепляются кулачками,

имеющих трапецеидальный профиль.

32. Компенсирующие муфты приводов. Назначение устройство и принцип действия.

Муфты компенсирующие жесткие применяются для уменьшения вредных нагрузок на валы и опоры. Компенсация достигается всвязи подвижности практически жестких деталей, за счет деформации упругих деталей. Кулочково-дисковая муфта состоит из двух полумуфт и промежуточного диска. На внутренних торцах полумуфт расположены пазы. На дисках выполнены выступы, которые расположены по взаимно перпендикулярным диаметрам. У собранной муфты выступы диска располагаются в пазах полумуфт. Т.о.диск соединяет полууфты. Перпендикулярное расположение пазов позволяет муфте компенсировать эксцентриситет и перекос валов. Скольжение выступов в пазах приводит к их износу, который увеличивается с увеличением несоосности и частоты вращения. Чтобы этого не происходилы муфты переодически смазывают. Зубчатая муфта. Состоит из 2х полумуфт с наружными зубьями и разъемной обоймы с двумя рядами внутренних зубьев. Данная муфта компенсирует все несоосности валов. Для этого выполняют торцовые зазоры. И увеличенные боковые зазоры в зацеплении. Компинсация несоосности валов сопровождается скольжением в местах соприкосновенпия зубьев и их износом.

33. Коэффициент расчетной нагрузки в зубчатых передачах

![]()

![]()

![]()

![]()

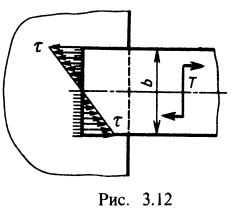

3 4. Расчет на прочность угловых сварных швов нахлесточного соединения, нагруженного моментом.

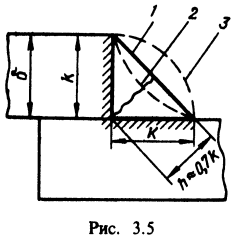

Типы сварных соединений. Стыковое соединение (рис.3.3): напряжение на растяжение: σ = F / A = F / (bδ) ≤ [σ’], напряжение на изгиб: σ = M / W = 6M / (bδ2) ≤ [σ’]. Коэффициент прочности сварного соединения: φ = [σ’] / [σ]P. Нахлесточное соединение: выполняется с помощью угловых швов (рис. 3.5). В зависимости от формы поперечного сечения различают угловые швы: нормальные 1, вогнутые 2, выпуклые 3. Основные геометрические характеристики углового шва – катет K и высота h; для нормального шва h = K·sin45° ≈ 0,7K. По условиям технологии принимают к ≥ З мм, если толщина листа δ ≥ 3мм. В большинстве случаев к = δ.

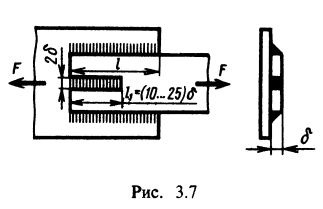

В

зависимости от расположения различают

швы лобовые, фланговые и косые. Лобовой

шов расположен перпендикулярно, а

фланговый - параллельно линии действия

нагружающей силы. Фланговые швы (это

нахлесточное соединение!) рис. 3.6:

τ = F

/ (2·l·0,7K)

≤ [τ’], где 0,7K

- толщина шва в сечении по биссектрисе

m-m. Условие

прочности соединения с прорезным швом

при K = δ

(рис. 3.7): τ = F

/ [2K(0,7·l

+ l1)] ≤

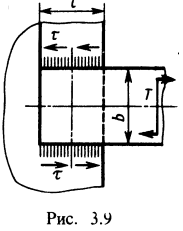

[τ’]. Если соединение нагружено

моментом: τ = T

/ (0,7·klb) ≤ [τ’]

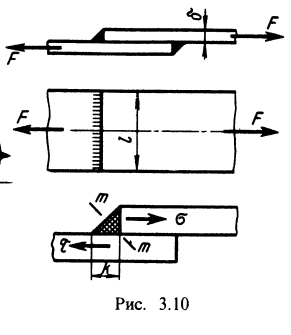

(рис. 3.9). Лобовые швы (это нахлесточное

соединение!) рис. 3.10: : τ = F

/ (0,7·kl) ≤ [τ’].

Косой шов (это нахлесточное

соединение!) рис. 3.11: τ = F

/ (0,7kl) ≤ [τ’].

Если нагружено моментом (рис. 3.12): τ =

6T / (kb2)

≤ [τ’].

зависимости от расположения различают

швы лобовые, фланговые и косые. Лобовой

шов расположен перпендикулярно, а

фланговый - параллельно линии действия

нагружающей силы. Фланговые швы (это

нахлесточное соединение!) рис. 3.6:

τ = F

/ (2·l·0,7K)

≤ [τ’], где 0,7K

- толщина шва в сечении по биссектрисе

m-m. Условие

прочности соединения с прорезным швом

при K = δ

(рис. 3.7): τ = F

/ [2K(0,7·l

+ l1)] ≤

[τ’]. Если соединение нагружено

моментом: τ = T

/ (0,7·klb) ≤ [τ’]

(рис. 3.9). Лобовые швы (это нахлесточное

соединение!) рис. 3.10: : τ = F

/ (0,7·kl) ≤ [τ’].

Косой шов (это нахлесточное

соединение!) рис. 3.11: τ = F

/ (0,7kl) ≤ [τ’].

Если нагружено моментом (рис. 3.12): τ =

6T / (kb2)

≤ [τ’].