- •21. Определение допускаемых напряжений при расчетах зубчатых передач на выносливость

- •22.Конструкции разъемного соединения призматической шпонкой и ее разновидностями

- •51. Силы в цепной передаче. Динамика цепной передачи.

- •17. Самоторможение и кпд винтовой пары.

- •52. Распределение осевой нагрузки по виткам резьбы.

- •39. Основы теории гидродинамической смазки для расчета опор жидкостного трения.

- •40. Расчет соединений, включающих группу болтов

- •47. Цепные передачи. Область применения. Геом и кинем характеристики.

- •48. Распределение нагрузки между телами качения в подш качения. Конт-е напряжения.

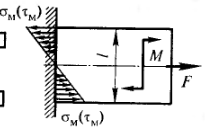

- •45. Рачет на прочность сварных швов таврового соединения

- •30. Практический подбор подшипников по динамической грузоподъемности.

- •49. Конструкции приводных цепей: роликовых, втулочных, зубчатых.

- •50. Критерии расчета и работоспособности подшипников качения

- •13. Конические зубчатые передачи. Особ. Геометрии, кинемат., изг-я, сборки.

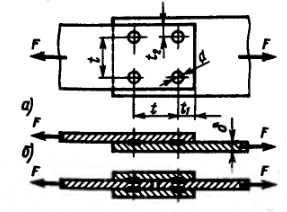

- •14. Анализ конструкций болтового соединения. Без зазора, с зазором.

- •3. Резьба. Основные понятия и определения. Геометрические параметры метрической резьбы. Изготовление.

- •4. Конструкции основных типов подшипников

- •19. Особенности расчета зубъев конических прямозубых колес по напряжениям изгиба.

- •28. Особенности расчета нагрузки радиально-упорных подшипников качения при проверке их ресурса

- •37. Проверочный расчет вала передачи на прочность.

- •32. Предохранительные муфты приводов. Назначение, основные конструктивные схемы и принцип действия.

- •32. Компенсирующие муфты приводов. Назначение устройство и принцип действия.

- •33. Коэффициент расчетной нагрузки в зубчатых передачах

- •3 4. Расчет на прочность угловых сварных швов нахлесточного соединения, нагруженного моментом.

- •43. Теория винтовой пары. Зависимость между моментом, приложенным к гайке, и осевой силы на винте.

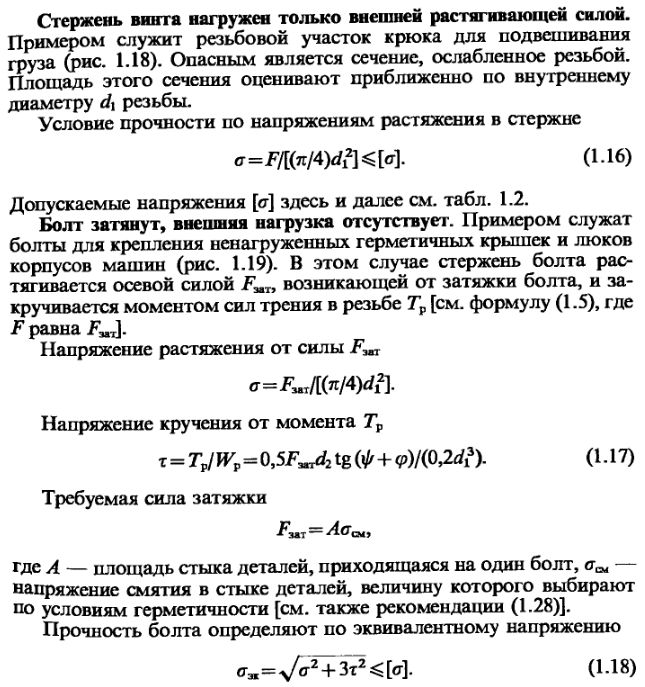

- •36. Расчет на прочность стержня болта при нагружении силой предварительной затяжки.

- •55. Основные типы фрикционных передач и вариаторов. Кинематические и силовые зависимости в передаче. Диапазон регулирования вариаторов.

- •2 Конструкция и область применение радиально- упорных подшипников качения.

- •29. Механические передачи. Классификация, основные характеристики. Важнейшие силовые зависимости в передаче.

- •11. Расчет зубьев прямозубых цилиндрических колес по напряжениям изгиба

- •12. Конструкция и область применения самоустанавливающихся подшипников качения.

- •9. Критерии работоспособности и расчета типовых эл-ов машин.

- •5. Анализ конструкций соединений основными крепежными деталями(болтом, винтом и шпилькой).

- •6. Опоры скольжения. Режимы трения и критерии расчета подшипников скольжения

- •57. Кинематика червячных передач. Коэффициент полезного действия передачи. Усилия в червячном зацеплении.

- •8. Подшипники качения

- •18. Ременные передачи

- •18. Порядок проектного расчёта клиноременной передачи

- •20. Сварные соединения

- •Известны следующие виды стопорения.

- •23. Шпоночные соединения

- •24 Ременные передачи

- •25. Шлицевые соединения

- •27. Конические зубчатые передачи

- •27. Расчёт зубьев на изгиб

- •38. Критерии расчёта эвольвентных зубьев

- •38. Расчёт зубьев на контактную выносливость

- •46. Расчёт номинальной долговечности подшипника

- •58. Муфты

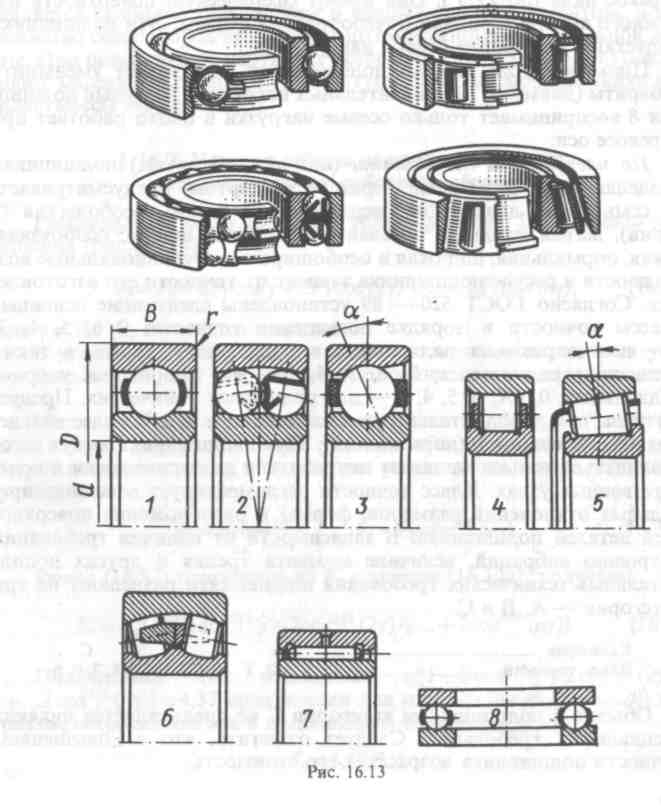

4. Конструкции основных типов подшипников

Трение качения

существенно меньше зависит от смазки.

Условный коэффициент трения качения

мал и близок к коэффициенту жидкостного

трения в подшипниках скольжения(f=0,0015…0,006).

При этом упрощаются система смазки и

обслуживания подшипника, уменьшается

возможность разрушения при

кратковременных перебоях в смазке.

Конструкция подшипников качения

позволяет изготовлять их в массовых

количествах как стандартную продукцию,

что значительно снижает стоимость

производства. Недостатки подшипников

качения: отсутствие разъемных конструкций,

сравнительно большие радиальные

габариты, ограниченную быстроходность,

связанную с кинематикой и динамикой

тел качения, низкую работоспособность

при вибрационных и ударных нагрузках

и при работе в агрессивных средах. По

форме тел качения данные подшипники

разделяются на шариковые и роликовые,

по направлению воспринимаемой нагрузки

— на радиальные, упорные, радиально-упорные

и упорно-радиальные.

Радиальные шариковые подшипники (7, рис. 16.13) — наиболее простые и дешевые. Они допускают небольшие перекосы вала (до 1/4°) и могут воспринимать осевые нагрузки, но меньшие радиальных. Эти подшипники широко распространены в машиностроении. Радиальные роликовые подшипники (4, рис. 16.13) имеют увеличенную контактную поверхности, поэтому допускают большие нагрузки. Но они не воспринимают осевые нагрузки и плохо работают при перекосах вала. В роликовых цилиндрических и конических подшипниках с бочкообразными роликами концентрация нагрузки от неизбежного перекоса вала существенно снижается. Самоустанавливающиеся шариковые 2 и роликовые 6 подшипники применяют в тех случаях, когда допускают значительный перекос вала (до 2...30). Они имеют сферическую поверхность наружного кольца и ролики бочкообразной формы. Эти подшипники допускают небольшие осевые нагрузки.

Применение игольчатых подшипников 7 позволяет уменьшить габариты (диаметр) при значительных нагрузках. Упорный подшипник 8 воспринимает только осевые нагрузки и плохо работает при перекосе оси. По нагрузочной способности подшипники делят на размерные серии. Стандартом предусматривается семь серий диаметров: сверхлегкая (2 серии), особолегкая (2 серии), легкая, средняя, тяжелая и пять серий ширин: особоузкая, узкая, нормальная, широкая и особоширокая. Функциональные возможности и ресурс подшипника зависят от точности его изготовления. Установлены следующие основные классы точности в порядке повышения точности: 0 6, 5, 4, 2, Т — для шариковых радиальных и радиально-упорных, а также роликовых радиальных; 0, 6, 5, 4, 2 — для упорных и упорно-радиальных; 0, 6Х, 6, 5, 4, 2 — для роликовых конических. Предусмотрены два дополнительных класса точности (8 и 7) более низкие, чем класс точности 0 (нормальный). Все подшипники качения изготовляют из высокопрочных подшипниковых сталей с термической обработкой, обеспечивающей высокую твердость.

41. Классификация подшипников качения. Расшифровка марки.

Основные обозначения до 7 цифр наносят на торце подш.

При отсчете справа налево:

Первые две цифры – умнож. На 5, получаем внутренний диаметр подшипника.

3 и 7 – серия по наружному диаметру и ширине

4 – тип подш.

5 и6 – конструктивная разновидность

42. Расчет на прочность стержня затянутого болта при отсутствии внешней нагрузки.

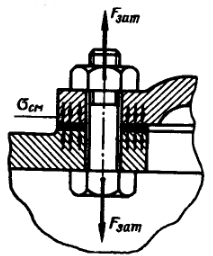

1. Расчет резьбы на прочность

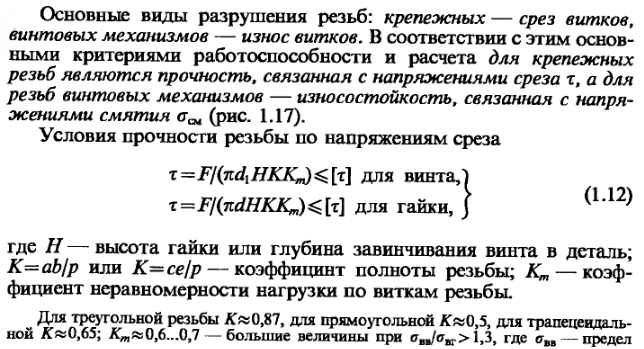

2. Опоры скольжения. Анализ конструкций, материалы вкладышей и требования к ним.

Бронзы, чугун, баббит, пластмассы, металлокерамика.

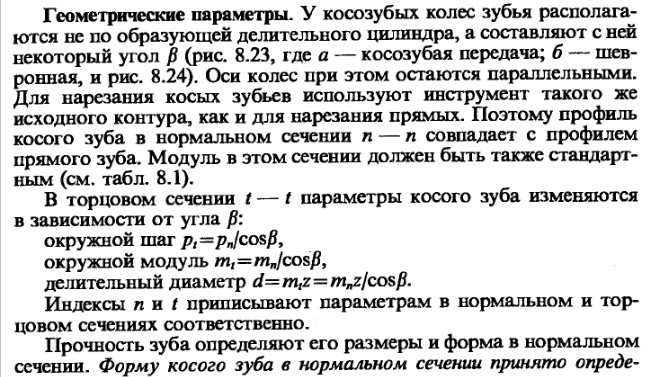

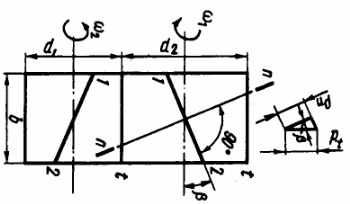

15. Косозубые цилиндрические передачи. Особенности расчета зубъев косоз-х цил-х передач по контактным напряжениям.

![]()

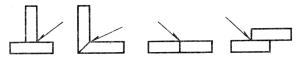

16. Сварные соединения. Общая характеристика. Типы сварных соединений и сварных швов.

Сварные соединения – образуются под действием сил молекулярного взаимодействия возникающие в результате сильного местного нагрева деталей в зоне контакта.

Контактная сварка – основана на местном нагреве зоны контакта при пропускании тока.

Дуговая сварка – (ручная или автоматическая) плавящимся электродом

Д остоинства:

остоинства:

Герметичность

Технологичность

Невысокая стоимость

Небольшие габариты

Недостатки:

Коробление детали (из-за неравномерного нагрева)

Опасность появления трещин

Недостаточная прочность при вибрационных и ударных нагрузках

Зависимость прочности от квалификации сварщика

Зависимость от взаимного расположения:

Тавровое

Угловое

Стыковое

Нахлесточное

![]()

Комбинированное Тавровое

Контактное