- •21. Определение допускаемых напряжений при расчетах зубчатых передач на выносливость

- •22.Конструкции разъемного соединения призматической шпонкой и ее разновидностями

- •51. Силы в цепной передаче. Динамика цепной передачи.

- •17. Самоторможение и кпд винтовой пары.

- •52. Распределение осевой нагрузки по виткам резьбы.

- •39. Основы теории гидродинамической смазки для расчета опор жидкостного трения.

- •40. Расчет соединений, включающих группу болтов

- •47. Цепные передачи. Область применения. Геом и кинем характеристики.

- •48. Распределение нагрузки между телами качения в подш качения. Конт-е напряжения.

- •45. Рачет на прочность сварных швов таврового соединения

- •30. Практический подбор подшипников по динамической грузоподъемности.

- •49. Конструкции приводных цепей: роликовых, втулочных, зубчатых.

- •50. Критерии расчета и работоспособности подшипников качения

- •13. Конические зубчатые передачи. Особ. Геометрии, кинемат., изг-я, сборки.

- •14. Анализ конструкций болтового соединения. Без зазора, с зазором.

- •3. Резьба. Основные понятия и определения. Геометрические параметры метрической резьбы. Изготовление.

- •4. Конструкции основных типов подшипников

- •19. Особенности расчета зубъев конических прямозубых колес по напряжениям изгиба.

- •28. Особенности расчета нагрузки радиально-упорных подшипников качения при проверке их ресурса

- •37. Проверочный расчет вала передачи на прочность.

- •32. Предохранительные муфты приводов. Назначение, основные конструктивные схемы и принцип действия.

- •32. Компенсирующие муфты приводов. Назначение устройство и принцип действия.

- •33. Коэффициент расчетной нагрузки в зубчатых передачах

- •3 4. Расчет на прочность угловых сварных швов нахлесточного соединения, нагруженного моментом.

- •43. Теория винтовой пары. Зависимость между моментом, приложенным к гайке, и осевой силы на винте.

- •36. Расчет на прочность стержня болта при нагружении силой предварительной затяжки.

- •55. Основные типы фрикционных передач и вариаторов. Кинематические и силовые зависимости в передаче. Диапазон регулирования вариаторов.

- •2 Конструкция и область применение радиально- упорных подшипников качения.

- •29. Механические передачи. Классификация, основные характеристики. Важнейшие силовые зависимости в передаче.

- •11. Расчет зубьев прямозубых цилиндрических колес по напряжениям изгиба

- •12. Конструкция и область применения самоустанавливающихся подшипников качения.

- •9. Критерии работоспособности и расчета типовых эл-ов машин.

- •5. Анализ конструкций соединений основными крепежными деталями(болтом, винтом и шпилькой).

- •6. Опоры скольжения. Режимы трения и критерии расчета подшипников скольжения

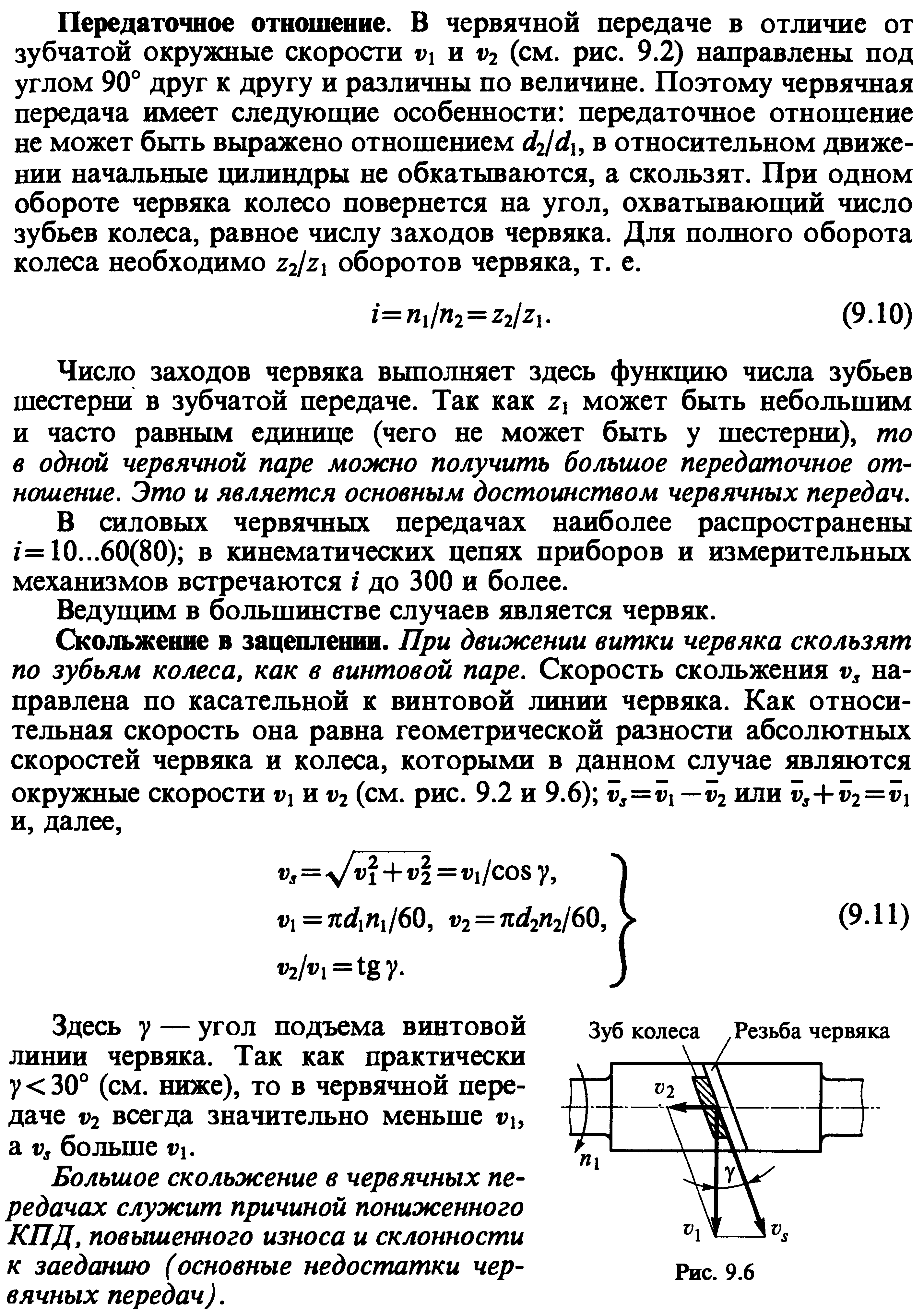

- •57. Кинематика червячных передач. Коэффициент полезного действия передачи. Усилия в червячном зацеплении.

- •8. Подшипники качения

- •18. Ременные передачи

- •18. Порядок проектного расчёта клиноременной передачи

- •20. Сварные соединения

- •Известны следующие виды стопорения.

- •23. Шпоночные соединения

- •24 Ременные передачи

- •25. Шлицевые соединения

- •27. Конические зубчатые передачи

- •27. Расчёт зубьев на изгиб

- •38. Критерии расчёта эвольвентных зубьев

- •38. Расчёт зубьев на контактную выносливость

- •46. Расчёт номинальной долговечности подшипника

- •58. Муфты

57. Кинематика червячных передач. Коэффициент полезного действия передачи. Усилия в червячном зацеплении.

Силы червячном в зацеплении

2 Управляемые (сцепленные) муфты приводов. Принцип действия и конструктивные схемы.

Позволяют соединить

или разъединить валы с помощью механизма

управления. По принципу работы их

разделяют на основанные на зацеплении

и основанные на трении. Кулачковые

муфты. На двух торцах полумуфт имеются

выступы. При работе выступы одной

полумуфты входят во впадины другой.

Одну из муфт устанавливают подвижно в

осевом направлении для включения и

выключения муфты. Подвижная полумуфта

перемещается с помощью отводки, вилку

которой располагают в разу. Часто

кулачковые и зубчатые сцепные муфты

используют на одном валу для переключения

скоростей. Формы кулачков: 1)прямоугольный,

требующий точного расположения полумуфт

при включении, при изменении направления

вращения происходят удары, что приводит

к увеличению зазоров,2)трапецеидальный,

в таких муфтах возникают осевые силы,

которые стремятся раздвинуть полумуфты

и затрудняют включение.такие муфты не

используются при нагрузке и при больших

скоростях относительного вращения.

Работоспособность зависит от напряжения

смятия: ![]() Муфты зубчатые сцепные. Преимущество

данной муфты от кулачковой заключается

в возможности изготовления на зуборезном

оборудовании. При этом получается более

высокая точность. Для устранения ударов

в этих муфтам используются синхронизаторы,

которые выравнивают скорости валов при

их соединении. Фрикционные муфты.

При их включении крутящий момент

возрастает постепенно по мере увеличения

силы нажатия на поверхности трения. Что

позволяет соединить валы под нагрузкой

и с большой разностью начальных угловых

скоростей. При включении муфта

пробуксовывает, засчет чего разгон

ведомого вала происходит плавно. Данная

муфта выполняет также функцию

предохранителя. Фрикционные муфты

делятся на дисковые, конические,

колодочные, ленточные.

Муфты зубчатые сцепные. Преимущество

данной муфты от кулачковой заключается

в возможности изготовления на зуборезном

оборудовании. При этом получается более

высокая точность. Для устранения ударов

в этих муфтам используются синхронизаторы,

которые выравнивают скорости валов при

их соединении. Фрикционные муфты.

При их включении крутящий момент

возрастает постепенно по мере увеличения

силы нажатия на поверхности трения. Что

позволяет соединить валы под нагрузкой

и с большой разностью начальных угловых

скоростей. При включении муфта

пробуксовывает, засчет чего разгон

ведомого вала происходит плавно. Данная

муфта выполняет также функцию

предохранителя. Фрикционные муфты

делятся на дисковые, конические,

колодочные, ленточные.

8. Подшипники качения

Принцип их конструкции заключается в наличии между валом и корпусом группы одинаковых круглых тел, называемых телами качения [2,28].

Э то

могут быть или шарики, или ролики

(короткие толстые либо длинные

иглообразные), или конические ролики,

или бочкообразные, или даже спиралевидные

пружины. Обычно подшипник

выполняется как самостоятельная

сборочная единица, состоящая из наружного

и внутреннего колец, между которыми и

помещены тела качения.

то

могут быть или шарики, или ролики

(короткие толстые либо длинные

иглообразные), или конические ролики,

или бочкообразные, или даже спиралевидные

пружины. Обычно подшипник

выполняется как самостоятельная

сборочная единица, состоящая из наружного

и внутреннего колец, между которыми и

помещены тела качения.

Тела качения во избежание ненужного контакта друг с другом и равномерного распределения по окружности заключены в специальную кольцеобразную обойму – сепаратор (лат. Separatum – разделять).

В некоторых конструкциях, где приходится бороться за уменьшение радиальных габаритов, применяются т.н. "бескольцевые" подшипники, когда тела качения установлены непосредственно между валом и корпусом. Однако нетрудно догадаться, что такие конструкции требуют сложной, индивидуальной, а, следовательно, и дорогой сборки-разборки.

Достоинства подшипников качения:

низкое трение, низкий нагрев;

экономия смазки;

высокий уровень стандартизации;

экономия дорогих антифрикционных материалов.

Недостатки подшипников качения:

- высокие габариты (особенно радиальные) и вес;

- высокие требования к оптимизации выбора типоразмера;

- слабая виброзащита, более того, подшипники сами являются генераторами вибрации за счёт даже очень малой неизбежной разноразмерности тел качения.

Причины поломок и критерии расчёта подшипников

Главная особенность динамики подшипника – знакопеременные нагрузки.

Циклическое перекатывание тел качения может привести к появлению усталостной микротрещины. Постоянно прокатывающиеся тела качения вдавливают в эту микротрещину смазку. Пульсирующее давление смазки расширяет и расшатывает микротрещину, приводя к усталостному выкрашиванию и, в конце концов, к поломке кольца. Чаще всего ломается внутреннее кольцо, т.к. оно меньше наружного и там, следовательно, выше удельные нагрузки. Усталостное выкрашивание – основной вид выхода из строя подшипников качения.

В подшипниках также возможны статические и динамические перегрузки, разрушающие как кольца, так и тела качения.

Следовательно, при проектировании машины необходимо определить, во-первых, количество оборотов (циклов), которое гарантированно выдержит подшипник, а, во-вторых - максимально допустимую нагрузку, которую выдержит подшипник.

Вывод: работоспособность подшипника сохраняется при соблюдении двух критериев:

- Долговечность.

- Грузоподъёмность.