- •Введение

- •1. Расчетные расходы и состав сточных вод

- •2. Устройства накопления и подготовки воды к очистке

- •2.1. Усреднители концентраций и расходов сточных вод

- •2.2. Смесители

- •3. Механическая очистка сточных вод

- •3.1. Решетки

- •3.2. Песколовки

- •3.3. Отстойники

- •3.3.1. Горизонтальные отстойники

- •3.3.2. Вертикальные отстойники

- •3.3.3. Радиальные отстойники

- •3.3.4. Тонкослойные отстойники

- •3.3.5. Осветлители со взвешенным слоем осадка

- •3.3.6. Нефтеловушки

- •3.4. Гидроциклоны

- •3.5. Фильтрационные установки

- •3.5.1. Зернистые фильтры

- •3.5.2. Напорные фильтры

- •3.5.3. Специальные фильтры

- •3.5.4. Барабанные сетки и микрофильтры

- •4. Химическая и физико-химическая очистка сточных вод

- •4.1. Нейтрализация

- •4.2. Коагуляция и флокуляция

- •4.3. Флотация

- •4.4. Электрохимическая очистка сточных вод

- •4.4.1. Анодное окисление и катодное восстановление

- •4.4.2. Электрокоагуляция

- •4.4.3. Электродиализные установки

- •4.5. Сорбционная очистка сточных вод

- •4.6. Ионообменная очистка сточных вод

- •4.7. Очистка сточных вод методом экстракции

- •4.8. Выпаривание

- •4.9. Ультрафильтрация и обратный осмос

- •4.10. Обеззараживание сточных вод

- •4.11. Прочие методы

- •5. Биологическая очистка сточных вод

- •5.1. Аэротенки

- •5.2. Окситенки

- •5.3. Биологические фильтры

- •5.4. Вторичные отстойники и илоотделители

- •Список литературы

- •Содержание

- •Процессы и аппараты очистки сточных вод

4.3. Флотация

Флотация является одним из способов удаления из сточных вод нерастворимых примесей: поверхностно-активных веществ, взвешенных веществ, масел, нефтепродуктов, волокнистых и других материалов, осаждение которых неэффективно. Флотационный метод очистки допускается также использовать в следующих случаях [1]:

– для удаления загрязняющих веществ из сточных вод перед биологической очисткой;

– для отделения активного ила во вторичных отстойниках;

– для глубокой очистки биологически очищенных сточных вод;

– при физико-химической очистке с применением коагулянтов и флокулянтов;

– в схемах повторного использования очищенных вод.

Сущность процесса флотационной очистки состоит в образовании комплексов «частица – пузырек воздуха» в результате молекулярного слипания примесей и пузырьков тонкодиспергированного в воде воздуха. Всплывая, комплексы образуют пенный слой, который периодически удаляется с поверхности воды. Слипание обусловлено уменьшением поверхностной энергии агрегатов «частица – пузырек» и эффективно лишь тогда, когда жидкость плохо смачивает частицы. Для успешного протекания процесса флотации поверхностное натяжение воды не должно превышать 65 мН/м, а размер пузырьков должен находиться в пределах 15÷30 мкм (в ряде случаев – до 100÷200 мкм). Требуемое снижение поверхностного натяжения до указанной величины достигается введением в воду поверхностно-активных веществ.

Существует несколько видов флотации, принципиально различающихся способом насыщения жидкости пузырьками воздуха (газа) определенной крупности. По этому принципу можно выделить следующие виды флотационной обработки сточных вод:

1) флотация с выделением воздуха из раствора (вакуумная, напорная, эрлифтовая);

2) флотация с механическим диспергированием воздуха (импеллерная, безнапорная и пневматическая);

3) флотация с подачей воздуха через пористые материалы;

4) электрофлотация;

5) биологическая, химическая и ионная флотация.

Напорные, вакуумные, безнапорные, электрофлотационные установки применяются при очистке сточных вод с содержанием взвешенных веществ свыше 100÷150 мг/л (с учетом твердой фазы, образующейся при добавлении коагулянтов). При меньшем содержании взвесей для фракционирования в пену ПАВ, нефтепродуктов и др. и для пенной сепарации могут применяться установки импеллерные, пневматические и с диспергированием воздуха через пористые материалы. Количество рабочих флотационных установок на очистной станции должно быть не менее двух.

Различные способы флотации отличаются конструкцией установок и способом разделения жидкой и всплывающей фаз. Достоинством флотационного метода является достаточно высокая эффективность очистки сточных вод, достигающая при благоприятных условиях 85÷95 %.

Флотационные установки выполняют одно- или двухкамерными, одноступенчатыми или многоступенчатыми. В однокамерных аппаратах образование флотокомплексов происходит в том же объеме, что и разделение фаз. Такие конструкции наиболее эффективны при флотации крупными пузырьками газа (флотация импеллерная и пневматическая при диспергировании пузырьков соплами), когда скорость всплывания флотокомплексов сопоставима со скоростью их образования. При флотации мелкими пузырьками (напорная, химическая и электрофлотация) предпочтительнее двухкамерные конструкции. В первой камере создаются условия для эффективного взаимодействия пузырьков и частиц примесей, а во второй обеспечивается благоприятная обстановка, способствующая эффективному флотационному разделению и накоплению пенного продукта.

По направлению движения жидкости флотационные установки делятся на аппараты с вертикальным, горизонтальным и угловым направлениями движения потока. В вертикальных установках вода движется прямоточно или противоточно по отношению к движению флотируемых частиц. В установках с горизонтальным направлением потока вода движется горизонтально вдоль стенок аппарата или радиально (в аппаратах круглой формы). В установках с угловым направлением потока вода подается в верхнюю часть аппарата с одной стороны, а отводится из нижней его части с другой стороны или наоборот.

В практике очистки сточных вод наиболее широкое применение получили установки напорной (компрессионной) флотации, отличающиеся простотой конструкции и надежностью в работе. Достоинством напорной флотации является возможность подвергать обработке сточные воды со значительной начальной концентрацией загрязнений (до 3÷4 г/л и более). Эффект очистки сточных вод методом напорной флотации с использованием коагулянтов составляет: по взвешенным веществам – до 80÷95 %; по нефтепродуктам – до 70÷90 %; по ХПК – до 70÷80 %.

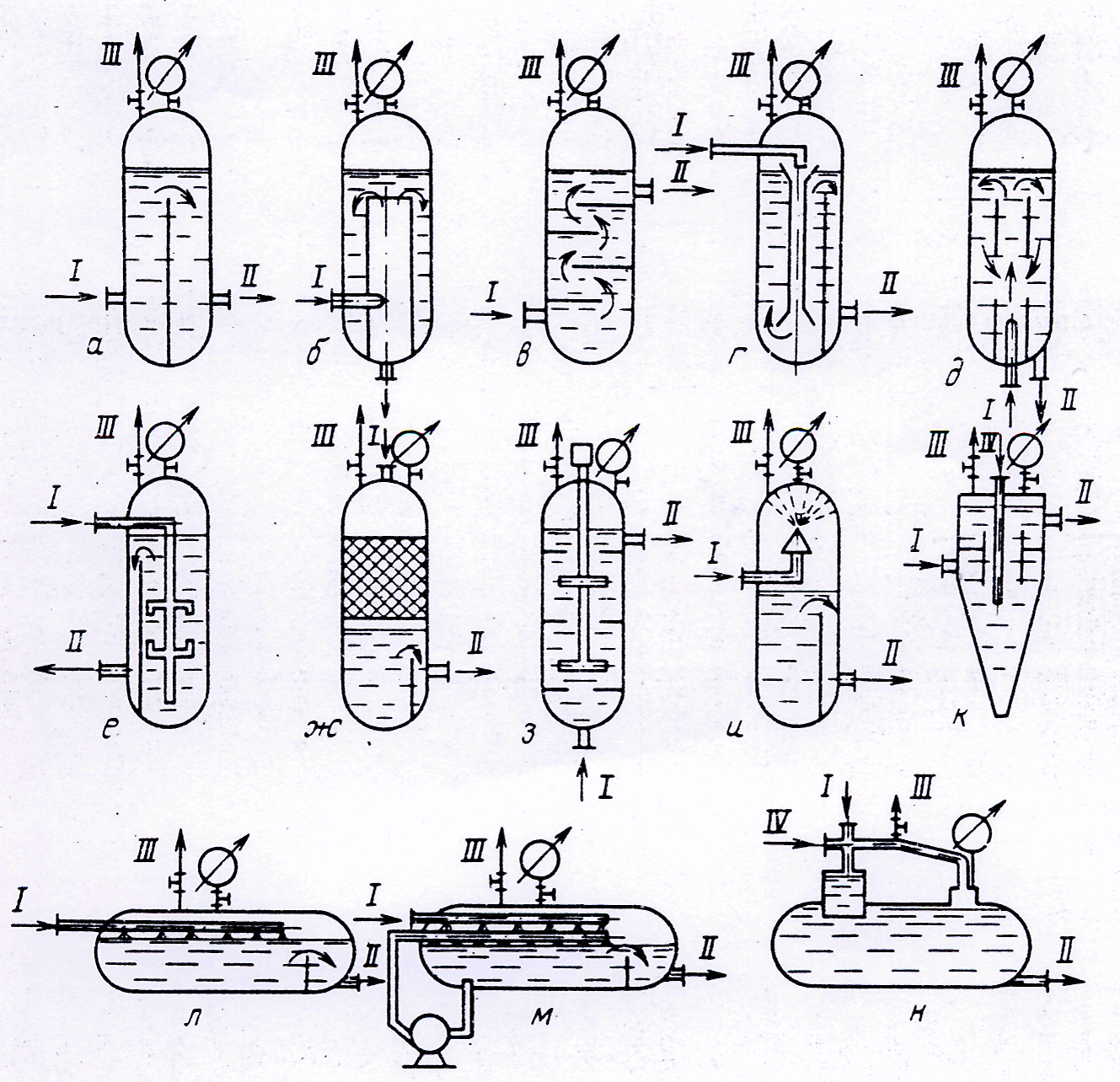

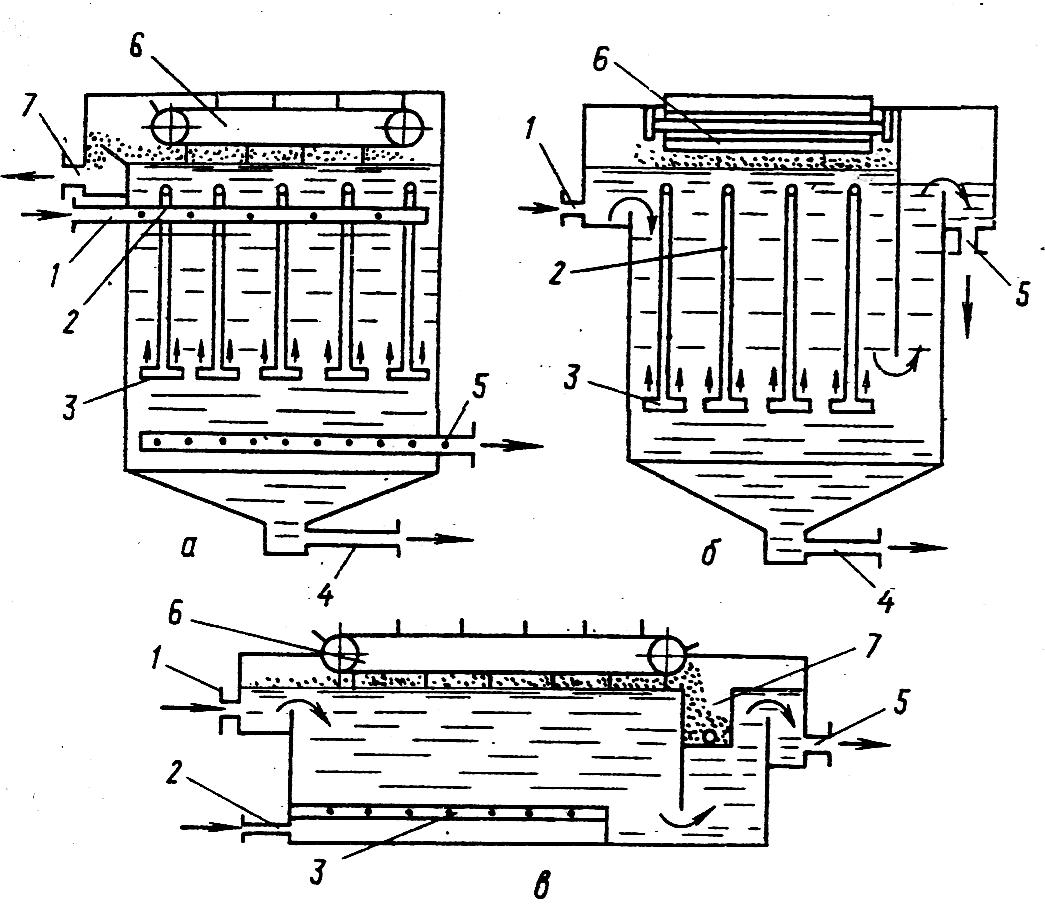

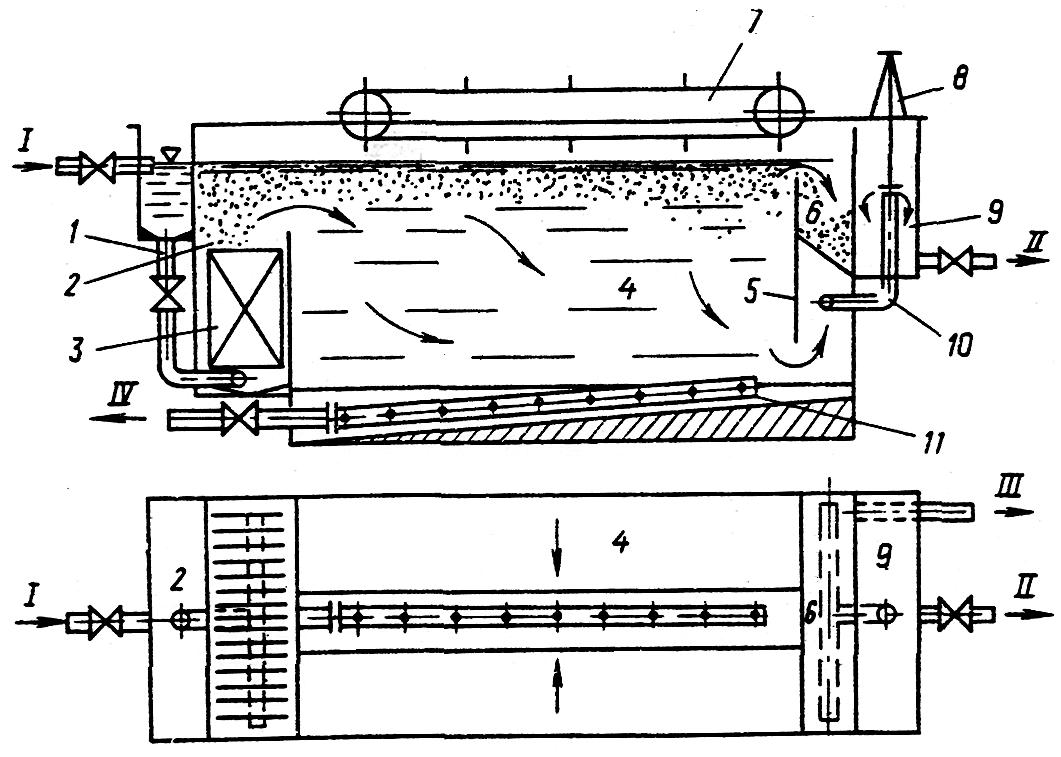

Рис. 4.7.

Технологические схемы напорной

флотации: а)

– прямоточная

с насыщением воздухом всего объема

очищаемой воды; б)

– прямоточная

с насыщением воздухом части объема

очищаемой воды; в)

– циркуляционная

с насыщением воздухом части потока

очищаемой воды; г)

– прямоточная с насыщением воздухом

рабочей жидкости; I

– очищаемая

вода; II

– воздух;

III

– очищенная

вода; IV

– рециркуляционный

поток очищенной воды; V

– рабочая

жидкость; 1

– насос;

2 - сатуратор;

3 –

редукционный

клапан; 4 –

флотационная

камера; 5 –

эжектор.

|

Установки напорной флотации (рис. 4.7) состоят из следующих основных элементов: приемных резервуаров неочищенной воды, насосно-эжекторной или компрессионной установки для подачи воздуха, напорного резервуара (сатуратора) для насыщения воды воздухом и флотационной камеры с оборудованием для сбора и удаления загрязнений.

При отсутствии в очищаемой воде склонных к дроблению примесей предпочтительным является использование схем, указанных на рис. 4.7 а и б. При этом пузырьки воздуха образуются непосредственно на извлекаемых частицах, вследствие чего возрастает вероятность образования флотокомплексов. Схемы в и г (рис. 4.7) целесообразно применять при обработке воды коагулянтами и флокулянтами. В случае использования данных схем предотвращается разрушение хлопьев и агрегатов частиц, образующихся в процессе насыщения воды воздухом.

Общим недостатком флотационных установок, основанных на выделении воздуха из раствора, в т. ч. и установок напорной флотации, является существование предела насыщения жидкости воздухом при используемых на практике давлениях. Увеличение для этой цели количества циркулирующей или рабочей жидкости нецелесообразно по причине роста энергозатрат и габаритов флотокамеры. Для увеличения газонасыщения воды разработаны усовершенствованные схемы с дополнительным эжектированием воздуха в предварительно насыщенную газом воду.

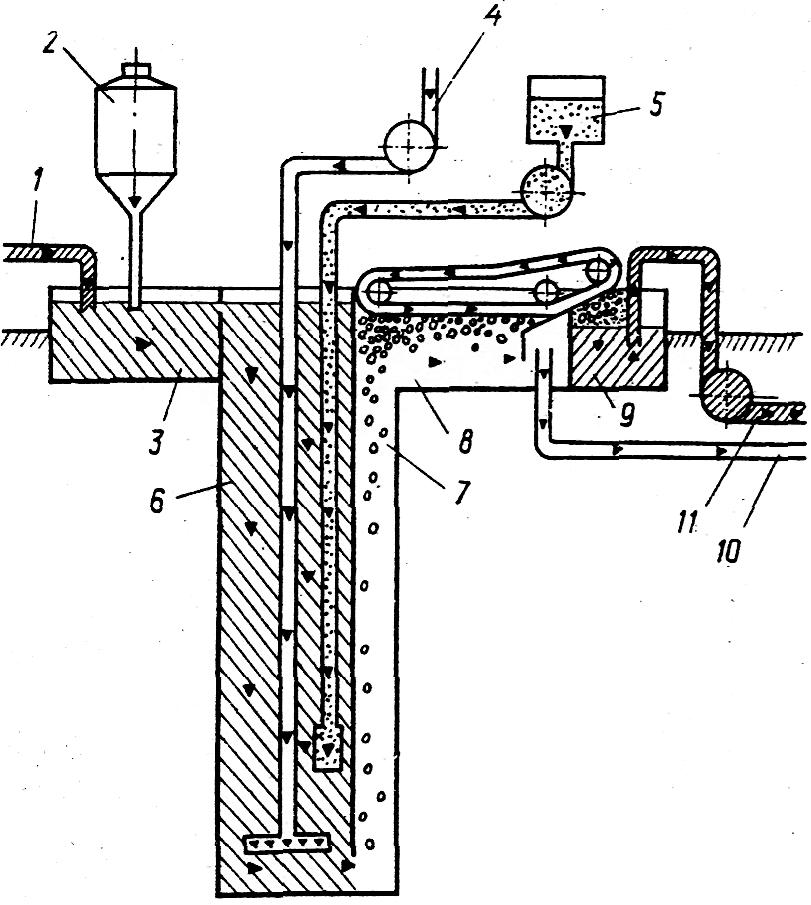

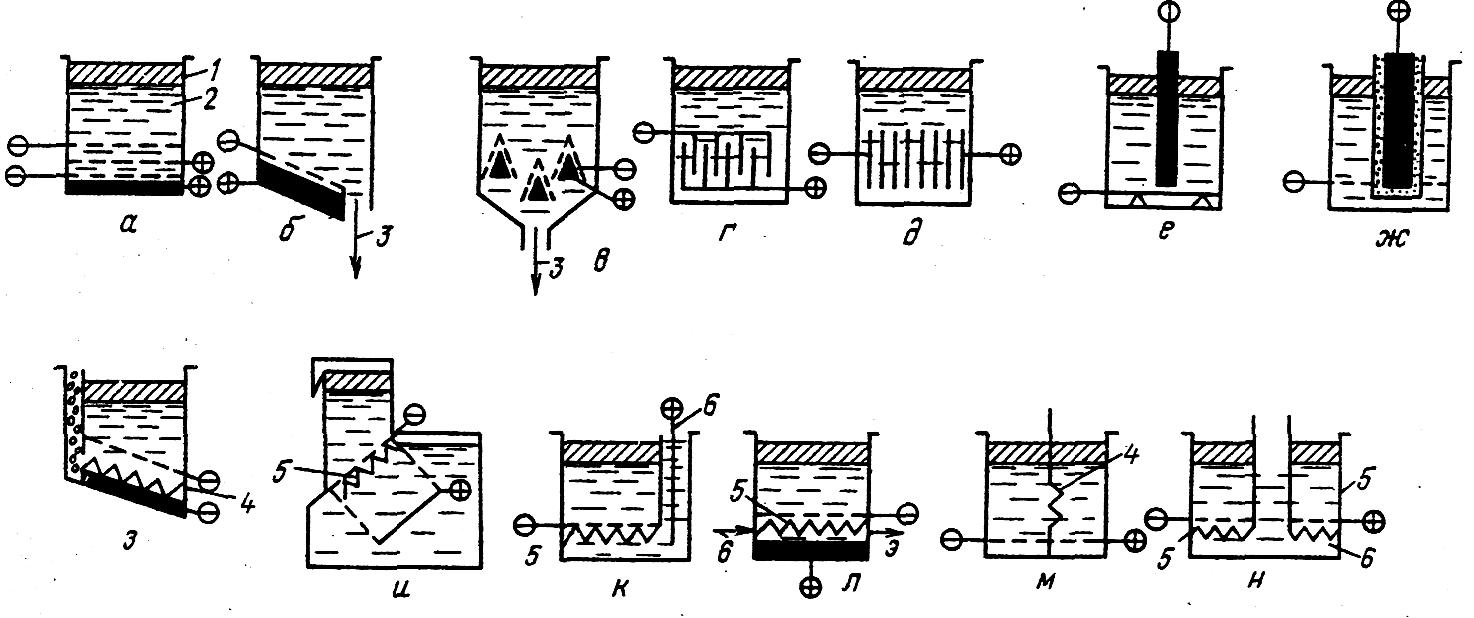

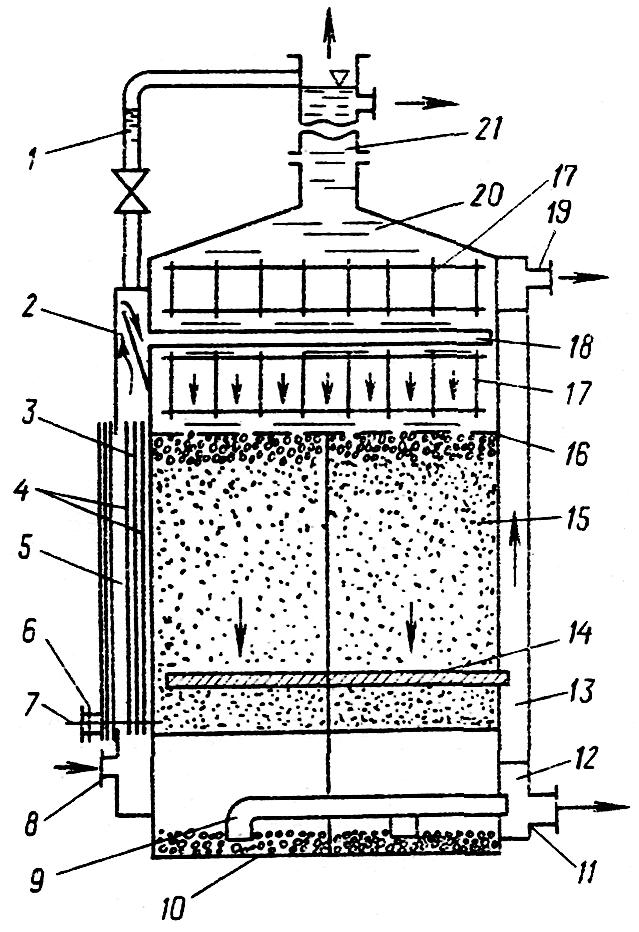

Растворение воздуха в воде осуществляется преимущественно с использованием напорных резервуаров – сатураторов (рис. 4.8). Воздух может подаваться в воду через эжектор во всасывающий патрубок насоса при высоте всасывания до 2 м. В остальных случаях – непосредственно в сатуратор под давлением. Для повышения растворимости в сатураторе создаются благоприятные условия для контакта воздуха с водой. На практике иногда применяются схемы и без использования сатуратора. Это возможно при достаточно большой длине напорного трубопровода, в котором успевает раствориться введенный воздух.

Объем сатуратора рассчитывается исходя из времени пребывания в нем сточных вод в течение 1÷3 мин. Давление в сатураторе 0.3÷0.5 МПа.

При проектировании установок напорной флотации гидравлическую нагрузку на зеркало флотокамеры принимают в пределах 3÷6 [1] (до 10 [7, 12]) м3/(м2 · ч), продолжительность флотации 10÷30 мин.

Суммарная площадь рабочих камер флотации, м2:

, |

(4.28) |

где Qp – расчетный расход сточных вод, м3/ч;

q – гидравлическая нагрузка, м3/(м2 · ч).

Суммарный объем камер, м3:

|

(4.29) |

где Нр – глубина флотокамеры, м;

Т – продолжительность флотации, ч.

В соответствии с [1] количество подаваемого воздуха, л на 1 кг извлекаемых загрязнений, при напорной флотации составляет4: 40 – при исходной концентрации примесей до 200 мг/л; 28 – при концентрации 500 мг/л; 20 – при концентрации 1000 мг/л; 15 – при концентрации 3÷4 г/л.

Рис. 4.8. Сатураторы:

а) – барботажный

с внутренней перегородкой; б)

– барботажный

с центральной трубой;

в) – барботажный

с горизонтальными полками; г)

– барботажный

с принудительным

перемешиванием

элеватором; д)

– барботажный

с принудительным перемешиванием

эрлифтом;

е) –

барботажный

с принудительным перемешиванием

встречными струями; ж)

– барботажный

с внутренней насадкой; з)

– барботажный

с механическим перемешиванием;

и) – распылительный;

к) –

барботажный

вихревой.

I

– подача

воды в сатуратор; II

– выпуск

воды с растворенным газом; III

– выпуск

нерастворенного газа; IV

– подача

газа в сатуратор.

|

Флотокамеры с горизонтальным движением воды следует предусматривать при производительности до 100 м3/ч; с вертикальным – до 200 м3/ч; с радиальным – свыше 100 м3/ч. Горизонтальная скорость движения воды в флотокамерах – не более 5 мм/с.

Некоторые характеристики установок напорной флотации, спроектированных в НИиПКП «Сибпроект» (г. Новосибирск) представлены в приложении 21 [15].

Рис.

4.9.

Установка

системы «Electrolux»:

1

– трубопровод для подачи очищаемой

воды; 2

– бак

с химическими реагентами; 3

–

камера хлопьеобразования; 4

– трубопровод

для подачи сжатого воздуха; 5

–

бак с флокулянтом;

6

– барботажная

шахта; 7

–

зона выделения растворенного воздуха;

8

–

флоторазделитель; 9

– емкость

для сбора пены; 10

– трубопровод

для отвода очищенной воды;

11

– трубопровод

для сброса пенного продукта

|

Способ эрлифтной флотации реализован в установках системы «Electrolux» (рис. 4.9). Обогащение воды растворенным воздухом осуществляется в вертикальной шахте 6 при нисходящем направлении движения потока. Выделение пузырьков происходит в зоне 7 при движении воды вверх вследствие снижения гидростатического давления. Глубина шахты составляет 8÷15 м.

Способ вакуумной флотации также характеризуется достаточно низкими затратами энергии, а кроме того, высокой стабильностью всплывающих флотокомплексов. Недостатком метода является сложность создания и эксплуатации вакуумных систем.

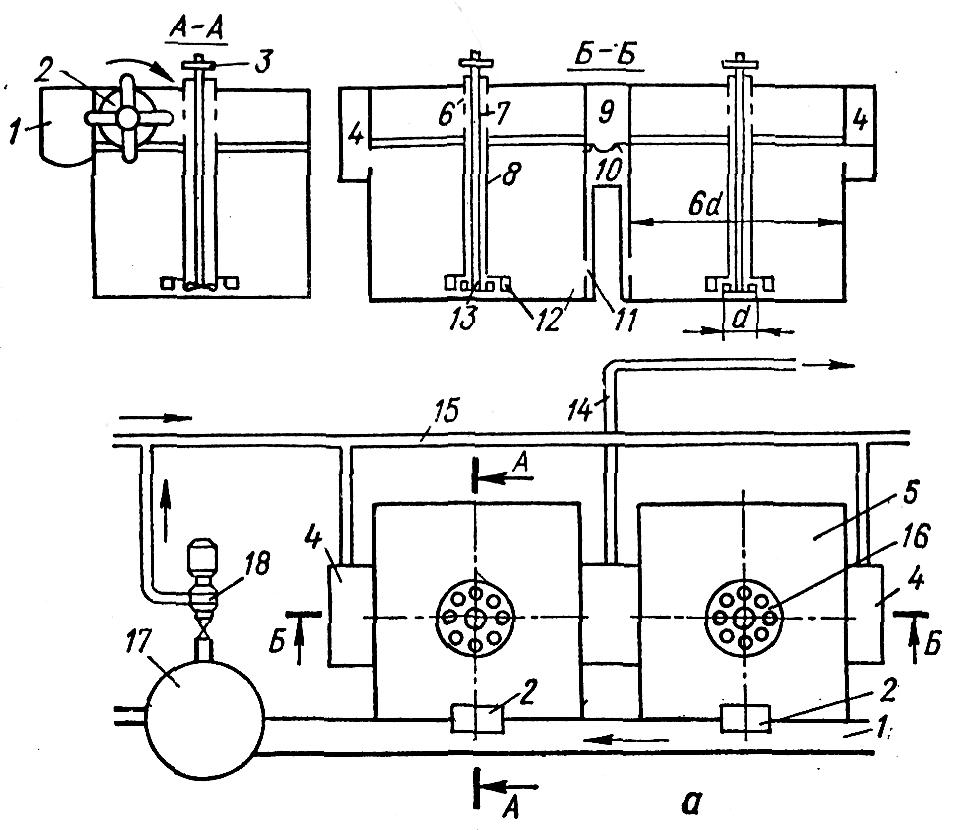

Импеллерная флотация основана на механическом диспергировании воздуха в очищаемой воде с помощью вращающегося импеллера – турбинки с воздушной трубой в центре (рис. 4.10). При быстром вращении турбинки за ее лопастями создается разрежение, вследствие чего из атмосферы по воздушной трубе засасывается воздух, который в виде мелких пузырьков диспергируется в воде. Импеллерные установки рекомендуется применять при очистке сточных вод с концентрацией загрязняющих веществ более 2÷3 г/л, особенно содержащих жиры, нефть и нефтепродукты.

Рис.

4.10. Флотатор с турбинами насосного

типа (импеллерный):

1

– сборный

лоток для нефти; 2

– пеносниматель;

3

– привод

электродвигателя;

4

– приемный

карман; 5

– флотационная

камера; 6

– отверстия

для поступления воздуха;

7

– вал

турбинки;

8

– аэрационная

труба; 9

– водослив;

10

–

выпускная камера; 11

– окно

для поступления воды в выпускную

камеру; 12

– статор;

13

– турбина

насосного типа;

14

– очищенная

вода; 15

– очищаемая

вода; 16

– отверстия

в крышке статора; 17

– резервуар

для нефти; 18

—

насос для перекачки воды, отстоявшейся

от нефти

|

Продолжительность флотации зависит от свойств сточной воды и флотируемых примесей и в каждом конкретном случае определяется экспериментально. При ориентировочных расчетах ее можно принимать равной 15÷20 минут (до 30 мин [9]). Камера флотатора имеет квадратную форму в плане со стороной b = 6 · d, где d – диаметр турбинки импеллера, принимаемый в пределах от 200 до 750 мм.

Площадь камеры, м2:

|

Рабочий объем одного аппарата, м3:

|

(4.30) |

где Нр = 1.5÷3 м – рабочая глубина флотатора (высота водо-воздушной смеси в камере).

Рабочую глубину камеры, м, можно определить по формуле:

|

(4.31) |

где Нс – статический напор, м:

|

(4.32) |

где и – окружная скорость турбинки, равная 10÷15 м/с;

ζ – коэффициент напора, принимаемый для флотационных машин равным 0.2÷0.3 [9, 18];

вс – плотность водо-воздушной смеси, т/м3, которую можно принять равной 0.67в, где в – плотность очищаемой воды [18].

Число оборотов импеллера в минуту:

|

Количество отделений импеллерных машин во флотационной установке рассчитывается по выражению:

|

(4.33) |

где Qp – расчетный расход сточных вод, м3/ч;

Т – продолжительность пребывания воды во флотаторе, ч;

= 0.35 – коэффициент аэрации для турбинок [18].

Расход аэрируемой сточной воды на одну машину, л/с:

|

(4.34) |

Мощность на валу флотационной машины, кВт:

|

(4.35) |

где – КПД флотационной машины, равный 0.2÷0.3.

Мощность электродвигателя, кВт

|

(4.36) |

гдеэ – КПД электродвигателя;

k = 1.1÷1.4 – коэффициент запаса.

Образующаяся в камерах флотации пена удаляется в пеносборник. Пеносниматель приводится в движение электродвигателем с редуктором. Частота вращения пеноснимателя – 15 об/мин.

К недостаткам импеллерной флотации относится значительная обводненность пены, а также невозможность использования коагулянта, так как при турбулентном перемешивании воды крупными пузырьками воздуха хлопья коагулянта разрушаются.

Схемы безнапорных флотационных установок практически совпадает со схемами установок для напорной флотации. Различие состоит в отсутствии сатуратора в безнапорных установках. В данном случае образуются более крупные воздушные пузырьки, поэтому способ не рекомендуется применять для удаления из воды мелких загрязняющих частиц.

Пневматические флотационные установки используют при очистке сточных вод, содержащих агрессивные примеси, способные вызвать коррозию движущихся частей механизмов (насосов, импеллеров и др.). В таких установках воздух подается во флотационную камеру через специальные сопла, расположенные на воздухораспределительных трубках. Распределительные трубки укладываются на дно камеры на расстоянии 0.25÷0.3 м друг от друга. Диаметр отверстий сопел – 1÷1.2 мм, рабочее давление перед ними – 0.3÷0.5 МПа, скорость выхода струи из сопел – 100÷200 м/с, глубина флотатора – 3÷4 м, расход воздуха – 0.1÷0.5 м3 на 1 м3 очищаемой воды.

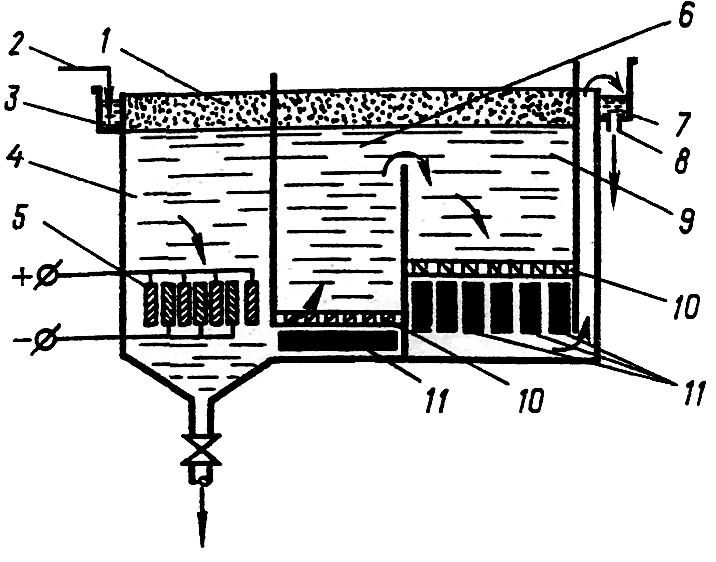

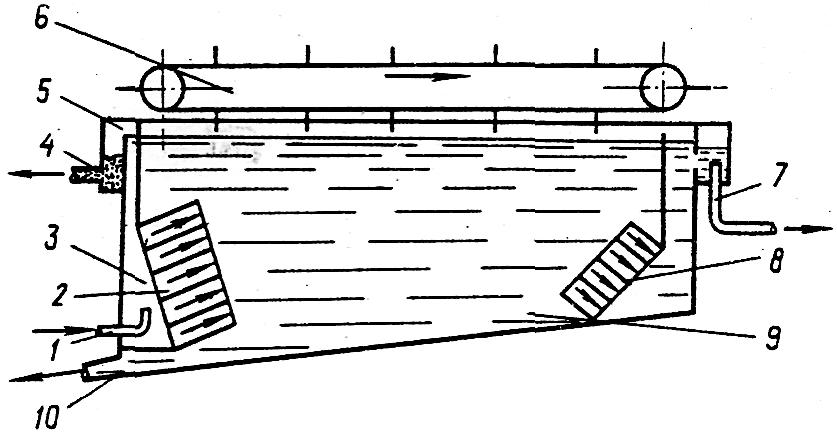

Установки пневматической флотации используются преимущественно для удаления из сточных вод поверхностно-активных веществ и представляют собой аппараты с вертикальным, угловым или горизонтальным движением воды (рис. 4.11).

Рис.

4.11.

Однокамерные

установки для пневматической флотации:

а

–

с вертикальным нисходящим направлением

движения, жидкости; б

–

с угловым

направлением

движения жидкости; в

– с

горизонтальным направлением движения

жидкости;

1

– отвод

очищаемой воды; 2

–

подвод воздуха; 3

–

пористый материал или сопла (насадки);

4

–

отвод осадка; 5 – отвод очищенной

воды; 6

–

скребковый механизм для удаления

пены;

7

–

сброс пенного продукта

|

Флотация с подачей воздуха через пористые материалы отличается простотой аппаратурного оформления процесса и относительно малыми энергорасходами. Воздух во флотационную камеру подается через мелкопористые фильтросные пластины, трубы или насадки, уложенные на дне камеры. Размер отверстий в пористых материалах – от 4 до 20 мкм. Давление подаваемого воздуха составляет 0.1÷0.2 МПа, продолжительность флотации 20÷30 минут, рабочая глубина воды в камере – 1.5÷2 м. Минимальная интенсивность барботирования составляет 200÷300 л/(м2 · мин), обычно применяемая – 1÷3 м3/(м2 · мин).

Рис.

4.12.

Основные

типы газогенераторов электрофлотационных

аппаратов:

а

–

с горизонтальной ориентацией

электродов; б

– с наклонной ориентацией электродов;

в

–

с анодами, выполненными в виде

трехгранных призм; г

–

с монополярным подключением вертикально

ориентированных электродов; д

–

с биполярным подключением электродов;

е

–

с перпендикулярным расположением

анода относительно катода; ж

–

с токопроводящей газонепроницаемой

перегородкой; з

–

с пористой диафрагмой; и,

к –

с газоводонепроницаемой перегородкой

и вспомогательным электролитом; л

–

с циркулирующим электролитом,

обеспечивающим

принудительный газовынос от

вспомогательного электрода;

м,

н

– с раздельным использованием

катодного и анодного газа; 1

– пена; 2

–

жидкость; 3

–

грубодисперсная взвесь; 4

–

пористая перегородка; 5 – ионитовая

мембрана: 6

–

электролит

|

Процесс электрофлотации обусловлен образованием высокодисперсных пузырьков газа при электролизе воды. Крупность пузырьков, выделяющихся в процессе электролиза, зависит от условий его проведения и составляет 15÷200 мкм, т. е. практически сопоставима с размерами пузырьков, выделяющихся из перенасыщенной жидкости.

Важными достоинствами электрофлотации является возможность неограниченного насыщения очищаемой воды газом, а также простота реализации процесса. Последнее допускает (в отличие от напорной флотации) возможность частых перерывов в работе оборудования. Дополнительные преимущества метода возникают при использовании электрокоагуляции – флотации, позволяющей одновременно осуществлять два процесса: изменение дисперсного состава примесей в результате их коагуляции и последующую флотацию образующихся укрупненных частиц пузырьками электролитического газа.

Конструктивно электрофлотационные аппараты выполняют однокамерными, двухкамерными, одно- или многоступенчатыми. Независимо от конструкции аппаратов газонасыщение очищаемой воды происходит в электрохимическом газогенераторе (ЭГГ), различные типы которых представлены на рис. 4.12.

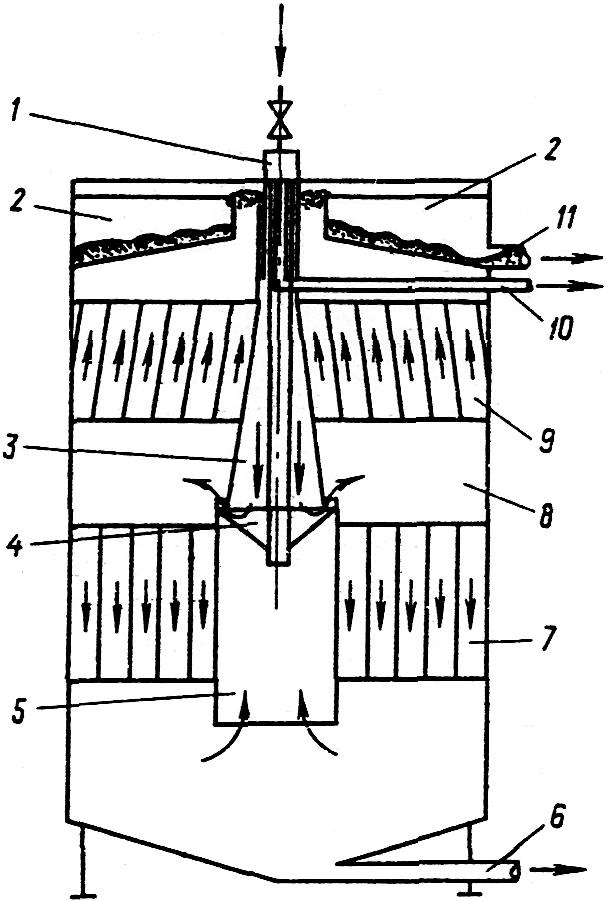

Рис.

4.13.

Многоступенчатая

установка для электрофлотационной

очистки воды:

1

– пенный продукт; 2

–

подача очищаемой воды; 3

–

лоток очищаемой воды; 4

–

1-я ступень установки; 5

– система растворимых электродов; 6

–

2-я ступень установки;

7

– лоток очищенной воды; 8

–

отвод очищенной воды; 9

–

3-я ступень установки; 10

–

сеточный катод; 11

– анод из графитовых пластиков

|

В отличие от электрофлотационных установки электрокоагуляции – флотации практически никогда не выполняют однокамерными. Наиболее часто они состоят из двух камер: электрореактора и флоторазделителя. В реакторе движение жидкости может быть восходящим или нисходящим. В разделителе жидкость может двигаться вертикально или горизонтально (рис. 4.14 и 4.15).

IV

Рис.

4.14.

Двухкамерная

установка ЭК-Ф с вертикальным

направлением движения воды:

/

– подвод очищаемой воды; // – отвод

очищенной воды; /// – отвод шлама; /V

– отвод осадка;

1

– система распределения очищаемой

воды; 2

–

электрореактор; 3

–

электродная система; 4

–

флоторазделитель; 5

– лоток сброса шлама; 6

–

скребковый механизм; 7

–

устройство для регулирования уровня

воды; 8

–

лоток очищенной воды; 9

–

система сбора очищенной воды; 10

–

система выпуска осадка

|

В двухкамерных установках для электрокоагуляции – флотации электрореакторы располагают смежно или внутри флоторазделителя. В разделителе с вертикальным направлением движения воды смежное размещение электрореактора допускается, если площадь поверхности разделителя не превышает 4÷5 м2. В противном случае возникают сложности с равномерным распределением воды после реактора.

При высоких требованиях к качеству очищенной воды применяются не только многоступенчатые установки для электрокоагуляции – флотации, но и аппараты с дополнительной ступенью фильтрования. При этом используются комбинированные установки горизонтального или вертикального исполнения.

На рис. 4.17 показана компактная установка ЭК-Ф, включающая флоторазделитель, расположенный смежно реактор и размещенный ниже камеры флотации фильтр с плавающей загрузкой.

Рис.

4.15

Двухкамерная

установка ЭК-Ф с горизонтальным

направлением движения воды:

/

– подвод очищаемой воды; // – отвод

очищенной воды; /// – отвод шлама; IV

–

отвод осадка;

1

– система распределения очищаемой

воды; 2

–

электрореактор; 3

– электродная система;

4

–

флоторазделитель; 5

– полупогружная перегородка; 6

–

лоток сбора шлама; 7

– скребковый

механизм; 8

–

устройство для регулирования уровня

воды; 9

–

лоток очищенной воды; 10

–

система сбора очищенной воды; 11

–

система выпуска осадка

|

Установка предназначена для очистки нефтесодержащих вод с расходом до 10 м3/ч. Концентрация нефтепродуктов в исходной воде – 300÷500 мг/л. Электрореактор снабжен электродной системой с вертикально ориентированными нерастворимыми катодами и анодами. Электродная система расположена ниже уровня воды в установке. Гидравлическая нагрузка на поверхность камеры флотации принимается в пределах от 1.5 до 5 м3/(м2 · ч), скорость фильтрования – 1.5÷5 м/ч. Минимальные значения расчетных параметров принимаются при средней крупности частиц нефтепродуктов 8÷10 мкм, максимальные – при крупности 30÷40 мкм. Электродная система рассчитана на плотность тока 50÷200 А/м2.

Расчет электрофлотационных установок может быть проведен по методике, предложенной С.В. Яковлевым. Общий объем аппарата, м3, складывается из объема электродного отделения (флотореактора) и флотационного отделения:

|

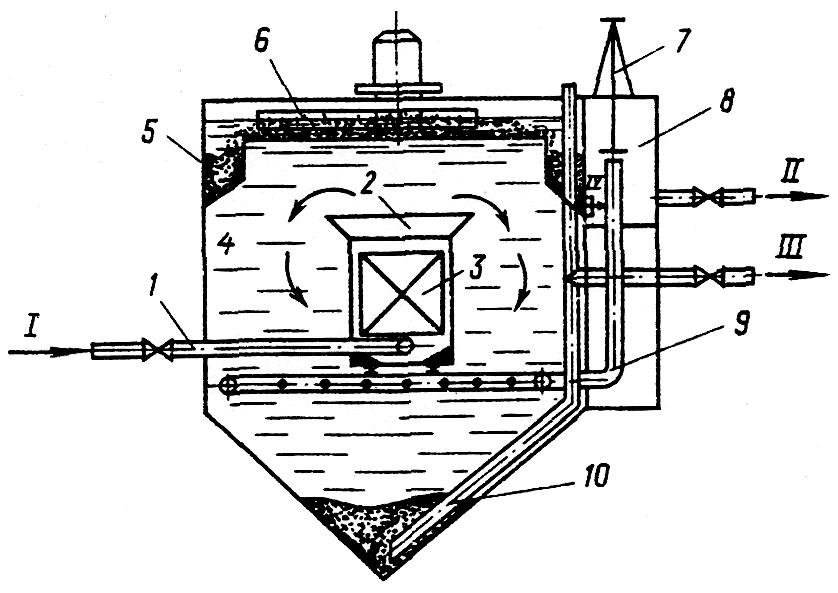

Объем электродного отделения зависит от размеров электродной системы. Для горизонтальных установок (рис. 4.16) ширина секции принимается равной 2 м при ее производительности до 90 м3/ч и 2.5÷3 м при производительности 90÷180 м3/ч.

Рис.

4.16. Горизонтальный электрофлотатор:

1

– впускная камера; 2

–

решетка-успокоитель; 3

– электродная

система; 4

– отвод обработанной

сточной воды; 5

–

механизм сгребания пены; 6

–

пеносборник; 7 – отвод пенного шлама;

8

– трубопровод

опорожнения электрофлотатора и

выпуска осадка

|

Число электродов, размещаемых в установке, вычисляется по формуле:

|

(4.37) |

где В – ширина установки, м;

а1 = 100 мм – ширина зазора между крайними пластинами и стенками камеры;

а2 = 15÷20 мм – величина зазора между пластинами;

= 6÷10 мм – толщина пластин.

Активная поверхность электродов, м2:

|

(4.38) |

где Е – удельное количество электричества, А· ч/м,;

Qp – расчетный расход стоков через отделение флотатора, м3/ч;

i – анодная плотность тока, А/м2.

Величины Е и i определяют экспериментально. Обычно их значения лежат в следующих пределах: Е = 100÷600 А· ч/м; i = 50÷200 А/м2; напряжение постоянного тока – 5÷30 В.

Рис.

4.17. Компактная схема для очистки

сточных

вод ЭК-Ф:

1

– трубопровод для вывода избытка

газа из электрореактора; 2

–

надэлектродный объем;

3

–

анод; 4

–

катоды; 5

– электрореактор;

6

– сальник; 7 – шины; 8

–

патрубок подачи воды в электрореактор;

9

– система отвода промывной воды; 10

–

слой гравия; 11

–

трубопровод для сброса промывной

воды; 12

–

соединительный канал; 13

–

вертикальный канал для отвода

очищенной

воды; 14

– средний

дренаж;

15

–

фильтр с плавающей загрузкой; 16

–

перфорированный лист; 17

– распределительная

решетка; 18

–

система распределения воды

во флоторазделителе;

19

–

трубопровод для сброса очищенной

воды; 20

–

флоторазделитель; 21

–

накопитель пены

|

Необходимая площадь поверхности электродов, м2:

|

(4.39) |

Длину электродных пластин находят из следующего выражения:

|

(4.40) |

где hэ – высота пластин, лежащая в пределах 1÷1.5 м.

Длина электродной камеры:

|

(4.41) |

Высота электродной камеры складывается из величин:

|

(4.42) |

где h1 = 1÷1.5 м – высота осветленного слоя;

h2 = 0.3÷0.5 м – высота защитного слоя;

h3 = 0.4÷0.5 м – высота слоя шлама.

Объем электродной камеры, м3:

|

(4.43) |

Объем флотационной камеры, м3:

|

(4.44) |

где Т = 0.3÷0.75 ч – продолжительность флотации.

Длина флотационной камеры:

|

Количество материала электродов, переходящее в раствор, г/м3, определяется по выражению:

|

(4.45) |

где kT = 0.5÷0.95 – коэффициент выхода по току;

Э – электрохимический эквивалент, г/(А· ч), равный для Fe2+, Fe3+ и Al3+ соответственно 1.042, 0.695 и 0.336.

Масса металла электродов, растворяющаяся при электролизе, кг:

|

(4.46) |

где – плотность металла электродов, кг/м3;

kэ – коэффициент использования материала электродов (0.8÷0.9).

Срок службы электродной системы, сут.:

|

(4.47) |

где Qсут – суточный расход сточных вод, м3/сут.

Существенным недостатком электрофлотационных установок является образование во время их работы взрывоопасной смеси газов. Это требует создания специальной системы отвода образующихся газов, а также соблюдения специальных мер безопасности при эксплуатации оборудования.

Рис.

4.18.

Двухкамерная

флотационная установка:

1

– ввод очищаемой воды, насыщенной

воздухом, 2

–

приемник пены; 3

–

флотореактор;

4

–

распределительная чаша; 5

– сборник очищенной воды; 6

–

трубопровод для выпуска осадка;

7

– вертикальные пластины; 8

–

флоторазделитель;

9

–

наклонные пластины; 10

–

труба для отвода очищенной воды; 11

– труба для сброса пенного продукта

|

Эффективность очистки воды флотационными методами во многом зависит от конструкции камер флотации. Конструкция камер должна обеспечивать эффективное отделение всплывающих и осаждающихся примесей. Этому в значительной степени способствует организация движения потока воды в камере. Например, для установок напорной флотации считается прогрессивным использование двухкамерных установок, состоящих из флотореактора и флоторазделителя [19]. Двухкамерная конструкция позволяет осуществлять процесс флотации в два этапа, когда в реакторе создаются благоприятные условия для взаимодействия частиц и пузырьков, а в разделителе соответствующие условия для всплытия флотокомплексов.

На рис. 4.18 показано устройство двухкамерной установки конструкции УИИВХ. Установка предназначена для предварительной безреагентной очистки малых (до 20 м3/ч) объемов воды, содержащих эмульгированные примеси. Во флотореакторе предусмотрено нисходящее движение потока для предотвращения быстрого вывода пузырьков. Объем реактора рассчитывается на пребывание в нем воды в течение 1÷2 мин. Размеры разделителя в зависимости от концентрации и степени дисперсности примесей рассчитываются на гидравлическую нагрузку 5÷10 м3/(м2 · ч) и время пребывания воды 20÷30 мин. Меньшее значение нагрузки принимают для более низких концентраций примесей и при меньшей их крупности. Оптимизации распределения потока воды в разделителях способствует установка в объеме флотокамер различных внутренних устройств. На рис. 4.19 приведена конструкция установки с тонкослойными пластинами, расположенными на входе в камеру разделения и выходе из нее.

Тонкослойные распределительные пластины способствуют выравниванию скоростей жидкости по ширине и высоте установки, что повышает коэффициент ее объемного использования. Равномерное распределение потока особенно важно для коротких флотокамер, длина которых не превышает 5 м.

Рис.

4.19.

Установка

с горизонтальным направлением движения

жидкости:

1

– труба для подачи очищаемой воды,

насыщенной воздухом; 2

–

тонкослойный распределитель

воды; 3

–

флотореактор; 4

–

труба для сброса пенного продукта; 5

– лоток для сбора пены; 6

–скребковый

механизм; 7 – отвод очищенной воды; 8

–

тонкослойная насадка для равномерного

сбора очищенной воды; 9

–

флоторазделитель; 10

–

труба для вывода осадка

|

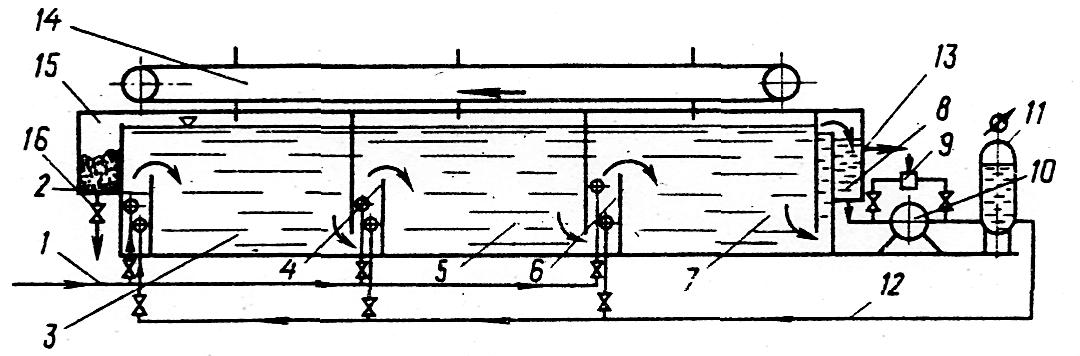

Повышению эффективности очистки способствует применение многоступенчатых установок с рециркуляцией части очищенной воды (рис. 4.20). Данные установки позволяют осуществлять глубокую очистку концентрированных вод благодаря более полному использованию пузырьков газа. Достоинство разделения объема флотатора на несколько ступеней состоит в возможности распределения общего расхода очищаемой воды пропорционально объему каждой ступени флотации. Это позволяет использовать очищенную на предыдущей ступени воду для разбавления высококонцентрированного потока на последующей ступени. Разбавление улучшает условия флотационного разделения и позволяет уменьшить расход циркуляционной воды, насыщаемой воздухом.

Многоступенчатая очистка по приведенной на рис. 4.20 схеме целесообразна при переоборудовании горизонтальных отстойников во флотационные установки. При этом более рационально используется объем аппарата за счет выравнивания нагрузки по загрязнениям на каждой ступени.

В соответствии с [1] объем флотокамер складывается из объемов рабочей зоны (глубина 1.0÷3.0 м), зоны формирования и накопления пены (глубина 0.2÷1.0 м) и зоны осадка (глубина 0.5÷1.0 м).

Рис.

4.20.

Многоступенчатая

флотационная установка:

1

– подача очищаемой воды; 2,

4, 6 –

флотореактор первой, второй и третьей

ступени;

3,

5, 7 –

флоторазделитель первой, второй и

третьей ступени; 8

– лоток

очищенной воды;

9

–

эжектор; 10

–

насос; 11

–

сатуратор; 12

–

подача очищенной воды, насыщенной

воздухом; 13

–

отвод очищенной воды; 14

– скребковый

механизм; 15

– приемник пены; 16

–

сброс пенного продукта

|

Проведенные в последние годы исследования показали достаточно высокую эффективность флотационных установок с глубиной камеры, уменьшенной до 0.5÷0.8 м и даже 0.15 м [15].

Шлам (пена) удаляется из флотаторов в специальный пеносборный отсек. Влажность и объем пены зависят от исходной концентрации взвешенных и других загрязняющих веществ и от продолжительности накопления ее на поверхности (периодический или непрерывный съем). Периодический съем применяют в напорных, безнапорных и электрофлотационных установках. Расчетная влажность пены составляет: при непрерывном съеме – 96÷98 %; при периодическом съеме с помощью скребковых транспортеров или вращающихся скребков – 94÷95 %; при съеме шнеками и скребковыми тележками – 92÷93 %. В осадок выпадает от 7 до 10 % задержанных веществ. Влажность осадка составляет 95÷98 %. Объем пены (шлама) Vп (% к объему обрабатываемой воды) при влажности 94÷95 % может быть определен по формуле:

|

(4.48) |

где Свх – исходная концентрация нерастворенных примесей, г/л.

Способ химической флотации основан на протекании химических реакций с выделением газов, например таких, как СО2, Cl2, O2 и т. п. В этом случае загрязняющие вещества выносятся на поверхность воды пузырьками образующихся газов.

Биологическая флотация находит применение для уплотнения осадков, образующихся при очистке бытовых сточных вод. Осадки нагревают до температуры 35÷55 ºС и выдерживают при указанной температуре в течение нескольких суток. В результате воздействия микроорганизмов на обрабатываемые осадки выделяются пузырьки газов (СО2, СН4 и др.), которые транспортируют частицы осадка в пенный слой, где они уплотняются и обезвоживаются.