- •Лекция 1 Основные части самолёта и их назначение

- •Классификация самолётов по схеме

- •Требования к конструкции самолёта

- •Выбор материала конструкции

- •Соединения элементов конструкции самолёта

- •Типы соединений

- •Заклёпочные соединения

- •Сварные соединения

- •Клеевые соединения

- •Болтовые и винтовые соединения

Заклёпочные соединения

Заклепочные соединения выполняются в виде прочных швов, предназначенных для передачи усилий с одного элемента на другой, и плотно-прочных швов, которые наряду с передачей усилия обеспечивают герметичность шва.

Применяющиеся в самолетостроении заклепки стандартизованы и имеют определенный шифр, указывающий марку материала, форму закладной головки, диаметр и длину стержня.

В заклепочных соединениях обшивки с каркасом обычно применяются заклепки с потайными головками, а в заклепочных соединениях внутренних — заклепки с выступающими головками. Применение соединений с потайными головками уменьшает лобовое сопротивление самолета, снижает прочность соединения и увеличивает трудоемкость клепально-сборочных работ.

З

З аклепки

для односторонней клепки применяются

в тех местах, где доступ к замыкающей

головке заклепки отсутствует. В таких

соединениях применяются взрывные

заклепки, заклепки с сердечником и

пистоны. Потайные заклепки подбираются

таким образом, чтобы высота

аклепки

для односторонней клепки применяются

в тех местах, где доступ к замыкающей

головке заклепки отсутствует. В таких

соединениях применяются взрывные

заклепки, заклепки с сердечником и

пистоны. Потайные заклепки подбираются

таким образом, чтобы высота

закладной

головки (см. рис.7) была равна или немного

меньше толщины

закладной

головки (см. рис.7) была равна или немного

меньше толщины

обшивки. Из условий прочности при толщине

обшивки

обшивки. Из условий прочности при толщине

обшивки

можно применять заклёпки с углом конуса

головки

можно применять заклёпки с углом конуса

головки

и

и

.

При толщине обшивки

<

следует применять заклёпки с углом

конуса головок

.

.

При толщине обшивки

<

следует применять заклёпки с углом

конуса головок

.

1 – замыкающая головка; 2 – закладная головка;

3 – стержень; 4 – пакет.

Рис.7 Рис. 8

В заклепочных швах замыкающие головки нужно располагать со стороны материала большей толщины и со стороны более прочного материала в соединениях элементов из различных материалов.

В зависимости от сочетания соединяемых элементов, характера передачи усилий с одного элемента на другой и требований, предъявляемых к заклепочному шву, применяют различные виды соединений.

Соединение внахлестку (см. рис.8а) применяется преимущественно для элементов конструкции, не находящихся в воздушном потоке.

Однако соединение обшивки внахлестку со швами, расположенными вдоль потока, обладает конструктивно-технологическими достоинствами и может применяться, несмотря на некоторое увеличение лобового сопротивления. Соединение встык с одной накладкой (см. рис.8б) применяется в местах стыка продольных и поперечных элементов каркаса и обшивки. Это наилучшим образом обеспечивает гладкость поверхности, но число заклепок по сравнению с соединением внахлестку увеличивается.

Соединение встык с двумя накладками (см.рис.8в) применяется для элементов конструкций, передающих большие усилия, как например, соединения лонжеронов, силовых балок, рам и т. д.

Сварные соединения

Сварка как метод неразъемного соединения выгодна в отношении уменьшения массы. Сварка широко применяется в конструкции шасси, топливных баков, разного рода баллонов и цилиндров системы оборудования.

С появлением стальных и титановых конструкций каркаса толщины обшивок значительно уменьшились. Для того чтобы такая обшивка не теряла устойчивости между точками ее соединения с каркасом, необходимо значительно увеличить число заклепок. Поэтому в титановых и стальных конструкциях неизбежен переход с точечных (заклепочных) соединений на сплошные, выполняемые различными видами сварки.

Недостатком сварки являются остаточные напряжения в сварном шве. При сварке сложных узлов эти напряжения приводят к поводке конструкции. Рассчитать заранее величину поводок невозможно. Напряжения снимаются последующей термообработкой, но форма остается искаженной, и конструкцию надо править. При проектировании сварных конструкций надо соблюдать следующие требования:

сварные швы должны быть симметричными;

не следует применять одновременно различные виды сварки на одном и том же узле;

во избежание появления трещин нельзя допускать концентрацию нескольких сварных швов;

необходимо предусматривать технологические зазоры на расширение материала при нагреве (рис.9а);

из условия равнопрочности необходимо увеличивать сечение в зоне шва (рис.9б).

Расчет на прочность в зоне сварного шва можно проводить как для обычного материала, но с учетом ослабления;

не следует выполнять отверстия вблизи шва, так как это ведёт к дополнительной концентрации напряжений и к появлению трещин;

из-за поводок конструкции окончательную механическую обработку мест сопряжения сварного шва с другими элементами конструкции надо проводить после сварки;

8)при сварке узлов из труб, а также ферменных трубчатых конструкций для усиления соединения рекомендуется приваривать косынки. (С помощью косынок увеличивают длину сварного шва, работающего на срез.);

9)при сварке труб,

сечения которых нельзя увеличить в зоне

сварного шва, рекомендуется делать

косой шов

для

уменьшения ослабления сечения и

увеличения длины шва, работающего

на срез (рис.10

9)при сварке труб,

сечения которых нельзя увеличить в зоне

сварного шва, рекомендуется делать

косой шов

для

уменьшения ослабления сечения и

увеличения длины шва, работающего

на срез (рис.10 );

);

Рис.9 Рис.10

При расчете на прочность ослабление зоны сварного шва учитывается коэффициентом

где

где .

.

Расчет прочности сварных соединений ведется в предположении, что напряжения по сечению шва распределены равномерно. Соединение встык (рис.11) является наиболее надежным и характеризуется наименьшими значениями концентрации напряжений. Наиболее напряженным является участок перехода от поверхности шва к поверхности основного металла.

Рис.11 Рис.12

Условие прочности

сварного шва, выполненного встык, имеет

вид ,

,

где

—

длина сварного шва;

—

толщина свариваемых материалов;

— растягивающая

сила.

—

длина сварного шва;

—

толщина свариваемых материалов;

— растягивающая

сила.

Сварной шов, выполненный под углом 45° имеет одинаковую прочность с основным материалом.

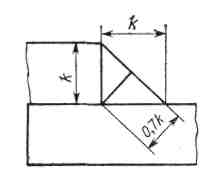

При

соединении внахлёстку

швы при растяжении (сжатии) рассчитывают

из условия среза шва по гипотенузе,

длину которой принимают

равной 0,7 ,

где

— длина катета

сварного шва (рис.12).

,

где

— длина катета

сварного шва (рис.12).

При расчете величину

катета сварного шва можно принимать

.

При сварке деталей разной толщины за

.

При сварке деталей разной толщины за

принимается наименьшая толщина. При разной толщине деталей делают плавный переход от одной поверхности

к другой с уклоном не более 1 : 4.