Лабораторна робота № 6

ВИЗНАЧЕННЯ ПАРАМЕТРІВ ШОРСТКОСТІ ПОВЕРХНІ ЗА ДОПОМОГОЮ ПОДВІЙНОГО МІКРОСКОПА МІС-11

Мета роботи

Ознайомлення з методами та приладами для оцінки шорсткості, а також оволодіння технікою визначення параметрів шорсткості поверхні

Зміст роботи

1.Зробити якісну оцінку шорсткості поверхні.

2.Визначити параметри шорсткості поверхні за допомогою подвійного мікроскопа.

3.Скласти звіт.

Обладнання і матеріали

Зразки шорсткості обробленої поверхні; подвійний мікроскоп MІC-ІІ (В.П.Лінніка); деталь, що підлягає контролю; держстандарти (ГОСТ 2789-73)

Шорсткість поверхні - це сукупність нерівностей з відносно короткими відстанями, що утворюють рельєф поверхні та розглядаються в межах базової довжини. До шорсткості поверхні відносять відхилення, у яких відношення відстані нерівностей до висоти складає;

![]() ,

(6.1)

,

(6.1)

де Sw - відстані між нерівностями; Wz - висота нерівностей.

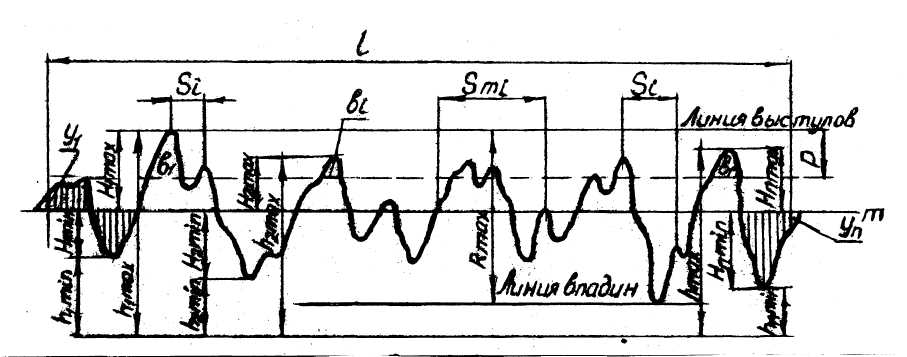

За ГОСТ 2789-73 шорсткість поверхні може визначатися одним або кількома параметрами з наведеної нижче номенклатури (рис.6.1)

Вимоги до шорсткості поверхні установлюються позначенням числових значень параметрів шорсткості поверхні при оцінюванні їх за критеріями Ra, або Rz.

l – базова довжина для контролю шорсткості поверхні;

Rmax - найбільша висота нерівностей профілю;

Sm - середня відстань нерівностей;

S - середня відстань нерівностей по вершинах;

Hmax – висота виступів профілю від базової лінії;

Hmin – глибина впадин профілю від базової лінії;

hmax – висота виступів профілю від лінії відліку;

hmin – глибина впадин профілю від лінії відліку;

Rz - висота нерівностей профілю за десятьма вимірами;

y – відстань від базової лінії до виступів або впадин профілю для підрахунку шорсткості за критерієм Rz та Ra;

Ra- середнє арифметичне відхилення профілю;

p – рівень перерізу профілю;

b – опорна довжина відрізків, що відсікаються на виступах профілю заданою лінією рівня перерізу профілю в межах базової довжини;

![]() -

опорна довжина профілю, сума опорних

довжин відрізків на виступах профілю;

-

опорна довжина профілю, сума опорних

довжин відрізків на виступах профілю;

tp - відносна опорна довжина профілю, визначається як відношення опорної довжини профілю, до базової довжини у відсотках

Рисунок 6.1 – Параметри шорсткості поверхні

Ra - середнє арифметичне абсолютних значень відхилень профілю в межах базової довжини підраховується за формулою,

![]() (6.2)

(6.2)

або приблизно,

![]() (6.3)

(6.3)

Rz - сума середніх арифметичних абсолютних відхилень профілю за результатом виміру п'яти найбільших мінімумів - Hmin та п'яти найбільших максимумів - Hmax профілю в межах базової довжини.

(6.4)

(6.4)

Градація висот нерівностей профілю наведена у табл.6.1.

Таблиця 6.1 - Числові значення параметрів шорсткості поверхні

-

Параметри шорсткості, мкм

Базова

довжина,

мм

Позначення

на

кресленнях

Ra

Rz

80…40

320…160

3,0

50

5040…20

160…80

25

20…10

80…40

12,5

10…5,0

40…20

2,5

6,3

5,0…2,5

20…10

3,2

2,5…2,0

10 6,3

0,8

1,6

2,0…1,6

1,6…1,25

1,25…1,0

6,3 3,2

0,8

1,0…0,8

0,8…0,63

0,63…0,5

3,2 1,6

0,25

0,4

0,5…0,4

0,4…0,32

0,32…0,25

1,6 0,8

0,2

0,25…0,2

0,2…0,16

0,16…0,125

0,8 0,4

0,25

0,1

0,125…0,1

0,1…0,8

0,08…0,063

0,4 0,2

0,25

0,05

0,063…0,05

0,05…0,04

0,04…0,032

0,2 0,1

0,08

0,025

0,032..0,025

0,025…0,02

0,02…0,016

0,1…0,08

0,012

0,016..0,012

0,08…0,063

0,012…0,01

0,063…0,05

0,01 0,008

0,05…0,04

0,04…0,032

0,032..0,025

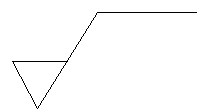

За ГОСТ 2.309-73, єдина система конструкторської документації, шорсткість поверхні на кресленнях позначається:

знаком

шорсткості поверхні вид обробки якої

конструктором не встановлюється;

знаком

шорсткості поверхні вид обробки якої

конструктором не встановлюється;знаком шорсткості поверхні яка має бути утворена видаленням шару матеріалу, наприклад, точінням, фрезеруванням, свердлуванням, шліфуванням, і т.п.;

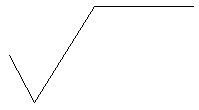

знаком

шорсткості поверхні, які не обробляються

за даним кресленням, а утворені литтям,

куванням, об'ємним штампуванням,

прокатом, і т.п.;

знаком

шорсткості поверхні, які не обробляються

за даним кресленням, а утворені литтям,

куванням, об'ємним штампуванням,

прокатом, і т.п.;

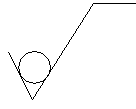

знаком

шорсткості поверхней з однаковою

шорсткістю по замкнутому контуру,

позначення шорсткості наносять один

раз.

знаком

шорсткості поверхней з однаковою

шорсткістю по замкнутому контуру,

позначення шорсткості наносять один

раз.

Зазвичай, на кресленнях та в іншій технічній документації, вимоги до шорсткості поверхні позначають параметром Ra, наприклад Ra0,4. При необхідності, обумовленій експлуатаційними особливостями виробу, додають інші параметри шорсткості виражені у абсолютних одиницях з діапазоном значень, або у відсотках.

Таблиця 6.2 - Приклад позначення параметрів шорсткості поверхні

|

Ra - параметр висоти нерівностей профілю; Sm - параметр відстані нерівностей профілю по базовій лінії; t5080±10%- відносна опорна довжина профілю 80±10%, при рівні перерізу профілю Р = 50%. |

Параметри шорсткості поверхні можна призначати у діапазоні значень виражених у абсолютних одиницях, або у відсотках, наприклад;

Позначення на кресленнях висоти нерівностей профілю по Rz не допускається.

Методи і засоби контролю шорсткості поверхні

Розрізняють три методи визначення шорсткості поверхні.

1.Метод кількісної оцінки шорсткості поверхні в заданому перерізі, що здійснюється за допомогою контрольно вимірювальних приладів, таких як, подвійний мікроскоп МІС-ІІ, профілограф, інтерференційний мікроскоп, тощо;

2.Метод сумарної оцінки шорсткості поверхні на обраному відрізку, що здійснюється за допомогою пневматичного приладу;

3.Метод якісної оцінки шорсткості поверхні в порівнянні з еталоном.

Якісна оцінка шорсткості поверхні

Використовується для контролю шорсткості поверхні безпосередньо на робочих місцях в цеху та контролерами. Виконується шляхом порівняння поверхні обробленої деталі з поверхнею еталонної деталі або зразками шорсткості поверхні.

Зразки шорсткості поверхні випускаються комплектами для контролю сталевих або чавунних виробів. Комплект складають зразки поверхонь, оброблених методами точіння, стругання, фрезерування, круглого або плоского шліфування.

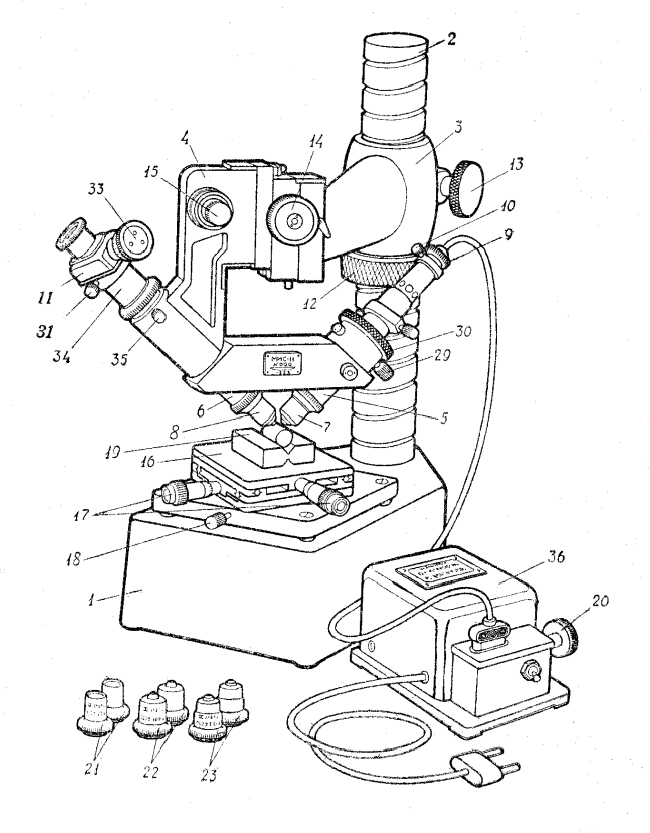

Вимірювання параметрів шорсткості поверхні за допомогою подвійного мікроскопа МІС - І І

Подвійний мікроскоп дозволяє вимірювати шорсткість поверхні Rz 80 – 0,8, Rmax, та S в лабораторних умовах. Він являє собою систему з двох мікроскопів: освітлювального 5 і мікроскопа спостереження 6, осі яких складають між собою кут 90° (рис.6.2). Прилад має масивний корпус 1 з колоною 2, по якій гайкою 12 переміщується кронштейн 3 з утримувачем 4 тубусів мікроскопів. Кронштейн 3 може обертатися на колоні 2 і фіксується гвинтом13.У нижню частину кожного з тубусів мікроскопа вгвинчуються об’єктиви 7 і 8. У верхній частині освітлювального мікроскопа розташовано патрон з електролампою 9, який можна переміщувати при регулюванні та фіксувати гвинтом 10. У верхній частині мікроскопа спостереження для візуальних вимірювань встановлено гвинтовий окулярний мікрометр 11. Фокусіровка мікроскопів на об’єкт здійснюється гвинтами 14 і 15. Предметний стіл 16 переміщується мікрометричними гвинтами 17 і фіксується від обертання гвинтом 18. Живлення освітлювального мікроскопа регулюється реостатом 20 на трансформаторі 36. Для вимірювання поверхонь з різною шорсткістю до мікроскопа додаються змінні мікро об’єктиви 7, 8, 21, 22, 23, що дають збільшення від 87 до 517.

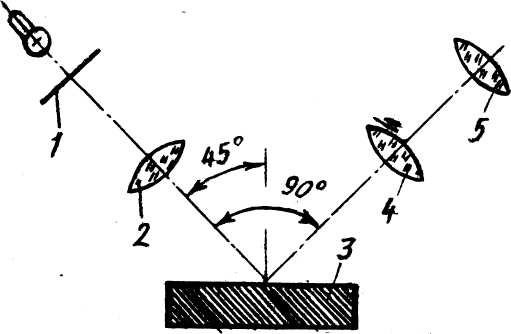

Вимірювання шорсткості поверхні за допомогою подвійного мікроскопа ґрунтується на принципі світлового перерізу який полягає в тому, що пучок променів спрямовується у вигляді вузької світлової смуги крізь об'єктив 2 на поверхню деталі 3 (рис.6.3). Внаслідок наявності на поверхні деталі нерівностей, лінія перетину світлової смуги і поверхні є кривою, яка копіює нерівності в даному перерізі.

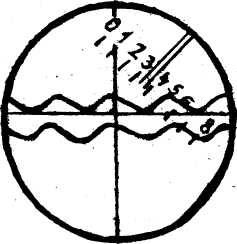

Зображення цієї кривої (рис.6.4) об’єктивом 4 проецирується у фокальну площину окуляра 5.

Цій прилад має невелике поле зору і не в змозі охопити базову довжину, що є недоліком. Для вимірювання на базовій довжині виріб переміщують разом зі столом мікрометричним гвинтами.

Мікронерівності які видно в окуляр вимірюють, кожну окремо, за допомогою окулярного мікрометра 11.

Починаючи вимірювання ліній перетину окулярного мікрометра установлюють паралельно вершинам виступів мікро нерівностей. Після цього обертаючи барабан мікрометра сполучають лінію перетину з початком виступів (рис.6.4) і за шкалою барабана 33, (рис.6.2), виконують відлік hі1 - показник гвинта мікрометра при вимірюванні виступів. Потім лінію перетину окулярного мікрометра, обертанням барабана мікрометра сполучають із западиною і роблять відлік hі2 - показник гвинта мікрометра при вимірюванні западин.

При цьому ширина світлової смуги не повинна враховуватись в результатах вимірювань.

Різниця відліків у поділках барабана, помножена на ціну поділки 0,01 ми, дає величину - ai – значення висоти мікро нерівності.

ai = ( hі1 - hі2 ) . 0,01; (6.5)

|

Рисунок 6.2 - Подвійний мікроскоп МІС-ІІ

|

|

Рисунок 6.3 - Оптична схема мікроскопа МІС – І І |

Рисунок 6.4 – Відображення шорсткості поверхні у відліковому окулярі мікроскопа |

При цьому ширина світлової смуги не повинна враховуватись в результатах вимірювань.

Різниця відліків у поділках барабана, помножена на ціну поділки 0,01 ми, дає величину - ai – значення висоти мікро нерівності.

ai = ( hі1 - hі2 ) . 0,01; (6.5)

Висота мікронерівностей контрольованої поверхні, за критерієм Rz , оцінюється по результатам п'яти вимірів.

![]() ; (6.6)

; (6.6)

Параметр шорсткості поверхні, мкм:

![]() , (6.7)

, (6.7)

де N - збільшення установленого об'єктиву.

Аналогічно визначають середню відстань нерівностей, мкм:

![]() ; (6.8)

; (6.8)

де

![]() ; (6.9)

; (6.9)