- •1)Основные понятия теории механизмов и машин: механизм, машина, машинный агрегат. Классификация механизмов и машин

- •2)Структура механизмов - элементы механизма и отношения между ними. Связи и подвижности в механизме. Виды кинематических цепей. Избыточные связи и местные подвижности.

- •3) Структура механизмов - виды простейших типовых механизмов и их элементы, кинематические пары и их классификация

- •4) Структурный синтез и анализ рычажных механизмов с низшими кинематическими парами по Ассуру. Первичный механизм и группы Ассура. Класс и порядок механизма.

- •5) Кинематика механизмов - передаточные функции и кинематические характеристики механизма. Связь кинематических и передаточных функций.

- •9) Динамика машин и мех-ов. Динамич параметры машины и мех-ма. Прямая и обратная задачи.

- •10) Механическая энергия и мощность. Работа внешних сил. Преобразование механической энергии механизмами.

- •16)17) Динамические модели одноподвижных механизмов. Условия приведения сил и моментов. Динамические модели одноподвижных машинных агрегатов. Условия приведения масс и моментов инерции

- •19) Динамика одноподвижного машинного агрегата – уравнения движения машинного агрегата в дифференциальной форме

- •20) Динамика одноподвижного машинного агрегата - режимы работы машинного агрегата, их основные кинематические и энергетические характеристики.

- •22) Вибрация и колебания в механизмах и машинах. Виброактивность и виброзащита.

- •27) Постановка и содержание задачи проектирования схем механизмов. Основные этапы проектирования

- •29) Метрический синтез рычажных механизмов - условие существования кривошипа (правило Грасгофа).

- •31) Общая теория высшей кинематической пары – основная теорема плоского зацепления

- •36) Методы изготовления зубчатых колес. Станочное зацепление

- •42) Качественные показатели эвольвентной передачи – коэффициент формы зуба

- •50) Синтез кулачковых механизмов- Критерии работоспособности и угол давления при передаче движения в высшей кинематической паре.

- •51) Синтез кулачковых механизмов с поступательно движущемся толкателем- определение положения ценра вращения кулачка

- •52) Синтез кулачковых механизмов с поступательно движущемся толкателем- построение центрового и конструктивного профилей кулачка.

36) Методы изготовления зубчатых колес. Станочное зацепление

Существует множество вариантов изготовления зубчатых колес. В их основу положены два принципиально отличных метода:метод копирования, при котором рабочие кромки инструмента по форме соответствуют обрабатываемой поверхности (конгруентны ей, т. е. заполняют эту поверхность как отливка заполняет форму); метод огибания, при котором инструмент и заготовка за счет кинематической цепи станка выполняют два движения - резания и огибания (под огибанием понимается такое относительное движение заготовки и инструмента, которое соответствует станочному зацеплению, т. е. зацеплению инструмента и заготовки с требуемым законом изменения передаточного отношения). Реечное станочное зацеплениеПри изготовлении зубчатых колес методом огибания заготовке, из которой изготовляют зубчатое колесо, и режущему инструменту, имеющему зубчатую форму (червячная фреза, гребенка, долбяк), сообщают на станке такие движения относительно друг друга, которые воспроизводят процесс зацепления. Это зацепление называют станочным

37)Эвольвентная зубчатая передача – подрезание и заострение колеса, наименьшее число зубьев.В процессе изготовления зубчатых колес может происходить подрезание зуба, когда режущий инструмент снимает часть металла у ножки зуба таким образом, что у основания зуба поперечное сечение уменьшается. Подрезание уменьшает эвольвентную часть зуба колеса и ослабляет зуб в его опасном сечении. Подрезание не происходит, если число зубьев колеса равно или больше zmin. В случае стандартного инструмента zmin = 17. Поэтому, при проектировании колес без смещения (нулевых) число зубьев необходимо брать больше 17. С другой стороны, для уменьшения габаритов зубчатых передач колеса следует проектировать с малым числом зубьев. При числе зубьев z < 17, чтобы не произошло подрезания, колеса должны быть изготовлены со смещением инструмента, то есть корригированными. Причем, для таких колес можно брать только положительное смещение. Для зубчатого колеса с числом зубьев равным 17 можно взять положительное или нулевое смещение, а колесо с числом зубьев больше 17 можно нарезать с положительным, нулевым и отрицательным смещением.

Рис. 14.8

С увеличением коэффициента смещения толщина зуба sa у вершины будет уменьшаться. При некотором коэффициенте смещения, называемым максимальным, наступает заострение зуба. Опасность заострения особенно велика у колес с малым числом зубьев (меньше 15). Критерием, определяющим допустимое заострение зуба при нарезании зубчатого колеса, является коэффициент заострения.

38)

Параметры

цилиндрической эвольвентной передачиЛиния

зацепления –

траектория общей точки контакта звеньев

при ее движении относительно неподвижного

звена зубчатой передачи, которая при

линейном контакте определяется в ее

главном сечении.Длина

теоретической линии зацепленияN1N2

определяется между точками касания

основных окружностей с линией зацепления

Длина активной линии зацепления В1В2

– расстояние

между точками пересечения окружностей

вершин с линией зацепления.Угол

зацепления –

угол между линией зацепления и прямой,

перпендикулярной к межосевой линии в

полюсе зацепленияДугой

зацепления

называется

дуга начальной окружности, на которую

перекатится эта окружность за время

зацепления одной пары зубьев. Полюс

зацепления -

точка или одна из точек касания начальных

поверхностей зубчатых колес передачи

39) Качественные

показатели эвольвентной передачи –

коэффициент торцевого перекрытия.Коэффициент

торцевого перекрытия

![]() - это

отношение угла торцевого перекрытия

зубчатого колеса цилиндрической передачи

к его угловому шагу, где под углом

перекрытия понимают угол, на который

поворачивается колесо за время зацепления

одной пары зубьев.Также коэффициентом

перекрытия

называют отношение длины k

дуги зацепления

к длине шага pw

по начальным окружностям колес

- это

отношение угла торцевого перекрытия

зубчатого колеса цилиндрической передачи

к его угловому шагу, где под углом

перекрытия понимают угол, на который

поворачивается колесо за время зацепления

одной пары зубьев.Также коэффициентом

перекрытия

называют отношение длины k

дуги зацепления

к длине шага pw

по начальным окружностям колес

Коэффициент

перекрытия характеризует плавность

зацепления и показывает среднее число

пар зубьев, находящихся одновременно

в зацеплении. Чем больше коэффициент

перекрытия, тем более плавно и бесшумно

работает передача.

Коэффициент

перекрытия характеризует плавность

зацепления и показывает среднее число

пар зубьев, находящихся одновременно

в зацеплении. Чем больше коэффициент

перекрытия, тем более плавно и бесшумно

работает передача.

40)

Качественные

показатели эвольвентной передачи –

коэффициент удельного скольженияТак

как рабочие участки профилей зубьев

перекатываются друг по другу со

скольжением, то на этих участках возникают

силы трения и происходит процесс

изнашивания. Скорость скольжения в

точке контакта профилей высшей пары

определяется следующим выражением:

![]() где

l КР

- расстояние от точки контакта до полюса,

знак "+"

для внешнего зацепления,"-"

для внутреннего. Величина износа активных

частей профилей в высшей паре в

значительной степени зависит от их

относительного скольжения и от скорости

этого скольжения. Для оценки скольжения

при геометрических расчетах зубчатых

передач пользуются коэффициентом

удельного скольжения

где

l КР

- расстояние от точки контакта до полюса,

знак "+"

для внешнего зацепления,"-"

для внутреннего. Величина износа активных

частей профилей в высшей паре в

значительной степени зависит от их

относительного скольжения и от скорости

этого скольжения. Для оценки скольжения

при геометрических расчетах зубчатых

передач пользуются коэффициентом

удельного скольжения

![]()

где Vtki - проекция скорости контактной точки звена i на контактную нормаль.

41) Качественные

показатели эвольвентной передачи –

коэффициент удельного давленияКоэффициент

удельного давления учитывает влияние

геометрии зубьев (радиус кривизны их

профилей) на величину контактных

напряжений, возникающих в местах

соприкосновения зубьев.Коэффициентом

удельного давления

![]() называется отношение модуля зацепления

к приведенному радиусу кривизны

эвольвентных профилей:

называется отношение модуля зацепления

к приведенному радиусу кривизны

эвольвентных профилей:

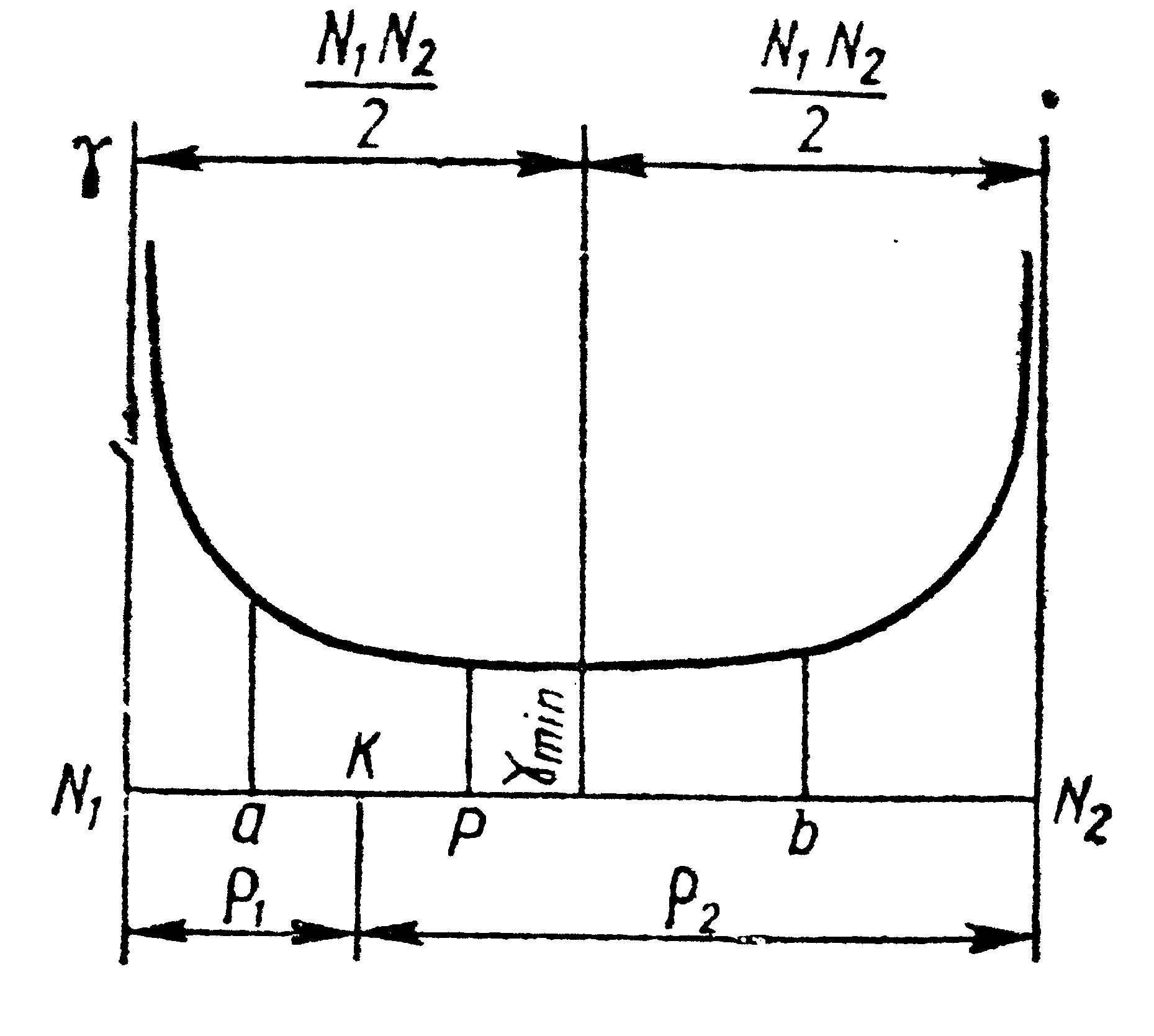

![]() На рис. -- представлена диаграмма изменения

коэффициента γ в зависимости от радиуса

кривизны

На рис. -- представлена диаграмма изменения

коэффициента γ в зависимости от радиуса

кривизны

![]() .

Коэффициенту имеет минимальное

значение в середине теоретической линии

зацепления

N1N2

.

.

Коэффициенту имеет минимальное

значение в середине теоретической линии

зацепления

N1N2

.