- •Существующие классификации нефтяных масел: по способу выделения из нефти, по способу очистки, по областям применения. Базовые и товарные масла (понятия).

- •Показатели качества нефтяных масел: вязкостно-температурные, подвижность при низких температурах, смазывающая способность. Дать определение, рассказать.

- •Показатели качества нефтяных масел: стабильность к окислению, коррозионные и защитные свойства, моющие свойства. Дать определение, рассказать.

- •Химический состав масляных фракций нефти. Желательные и нежелательные компоненты масляных фракций нефти. Обосновать причины этого.

- •5. Дать характеристику процесса Мерокс: основная реакция, катализаторы, характеристика продуктов, требование к сырью. Процессы демеркаптанизации (Мерокс)

- •Теоретические основы процесса деасфальтизации гудрона пропаном. Критическая температура пропана. Закономерности растворения компонентов гудрона в жидком пропане.

- •31 Основные факторы процесса деасфальтизации гудрона пропаном. Влияние состава растворителя и соотношения растворителя к сырью на выход и качество деасфальтизата.

- •33 Температурный градиент деасфальтизации (тгд). Его влияние на эффективность процесса (на выход и качество деасфальтизата).

- •34 Влияние качества сырья в процессе деасфальтизации гудрона пропаном на выход и качество деасфальтизата.

- •35 Начертить схему деасфальтизационной колонны, назвать элементы оборудования и потоки. Указать примерный температурный режим и давление в колонне

- •36 Рассмотреть технологическую схему установки деасфальтизации гудрона пропаном. Назвать технологические потоки, основные аппараты установки и их назначение.

- •3 7. Варианты двухступенчатой схемы деасфальтизации.

- •39 Достоинства и недостатки избирательных растворителей (фенол, фурфурол, n-метилпирролидон). Написать формулы.

- •40 Характеристика сырья процесса селективной очистки, рафината и экстракта: групповой химический и углеводородный состав сырья и продуктов селективной очистки и показатели качества.

- •41. Рассмотреть принципиальную технологическую схему очистки масел фенолом. Указать особенности схемы. Назвать основные аппараты и технологические потоки.

- •42.Рассмотреть принципиальную технологическую схему очистки масел фурфуролом. Указать особенности схемы. Назвать основные аппараты и технологические потоки.

- •43.Рассмотреть принципиальную технологическую схему очистки масел n-метилпирролидоном. Указать особенности схемы. Назвать основные аппараты и технологические потоки.

- •44. Селективная очистка масляного сырья. Влияние температуры в экстракционной колонне на выход и качество рафината.

- •45. Селективная очистка масляного сырья. Температурный градиент экстракции (тгэ).

- •46. Причины застывания нефтяных фракций. Твердые углеводороды, содержащиеся в масляных фракциях. Распределение их по фракционному и групповому углеводородному составу.

- •47. Существующие методы депарафинизации нефтяных фракций. Их преимущества и недостатки.

- •48. Избирательные растворители, применяемые при депарафинизации смазочных масел. Требования к растворителям.

- •49. Перечислить основные факторы процесса депарафинизации. Указать их влияние на температуру застывания депарафинированного масла и его выход.

- •Влияние фракционного состава сырья на показатели процесса депарафинизации

- •50. Температурный эффект (градиент) депарафинизации (тэд). Технико-экономическое значение тэд. Приведите примеры селективных растворителей с разным тэд.

- •51. Начертить блок-схему одноступенчатой установки депарафинизации.

- •52. Влияние предварительного нагрева сырья (или смеси сырья и растворителя) перед охлаждением на процесс депарафинизации.

- •53. Влияние вязкости раствора на процесс кристаллизации твердых углеводородов. Влияние состава растворителя на выход депарафинированного масла.

- •54. Физико-химические основы очистки и разделения нефтяного сырья адсорбентами. Контактная доочистка. Краткое описание схемы, основные аппараты. Адсорбенты.

- •55. Физико-химические основы очистки и разделения нефтяного сырья адсорбентами. Доочистка фильтрованием через стационарный слой адсорбента. Краткое описание схемы, основные аппараты. Адсорбенты.

- •56. Физико-химические основы очистки и разделения нефтяного сырья адсорбентами. Адсорбционная доочистка в движущемся слое адсорбента. Краткое описание схемы, основные аппараты. Адсорбенты.

35 Начертить схему деасфальтизационной колонны, назвать элементы оборудования и потоки. Указать примерный температурный режим и давление в колонне

Процессы, происходящие в колонне:

В верхней части – противоточная многоступенчатая фракционирующая экстракция.

В области, ограниченной точкой ввода сырья и точкой ввода пропана - выделение основного количества смол.

В точке ввода пропана – процесс коагуляции асфальтенов.

В нижней части колонны – пептизация частиц асфальтенов смолами, уплотнение коллоидной структуры асфальтеновой фазы.

Остаточное сырье (гудрон или концентрат) после нагрева до требуемой температуры в паровом подогревателе подается в среднюю часть экстракционной колонны К-1, а сжиженный пропан- в нижнюю её часть. В средней части К-1 пропан в восходящем потоке контактирует с нисходящим потоком сырья и внутренним рециркулятом. В зоне контактирования расположены тарелки жалюзийного или насадочного типа. Для равномерного распределения по поперечному

сечению пропан и сырье вводятся через распределители трубчатой конструкции с большим числом отверстий, обращенных вниз для сырья и вверх - для пропана.

Раствор деасфальтизата до выхода из К-1 догревается в верхнем встроенном паровом подогревателе и далее отстаивается в самой верхней зоне от выделившихся при нагреве смолистых фракций. Раздел фаз между растворами деасфальтизата и битумным (асфальтовым) регулируется на уровне чуть ниже ввода пропана в К-1.

Технологический режим колонны

Температура,

сырья при входе в К-1 |

130-170 |

вверху К-1 |

75-85 |

внизу К-1 |

50-45 |

Давление избыточное, МПа

в экстракционной колонне 3,7 -4.4

Отношение пропан : сырье (об.) (4- 6):1

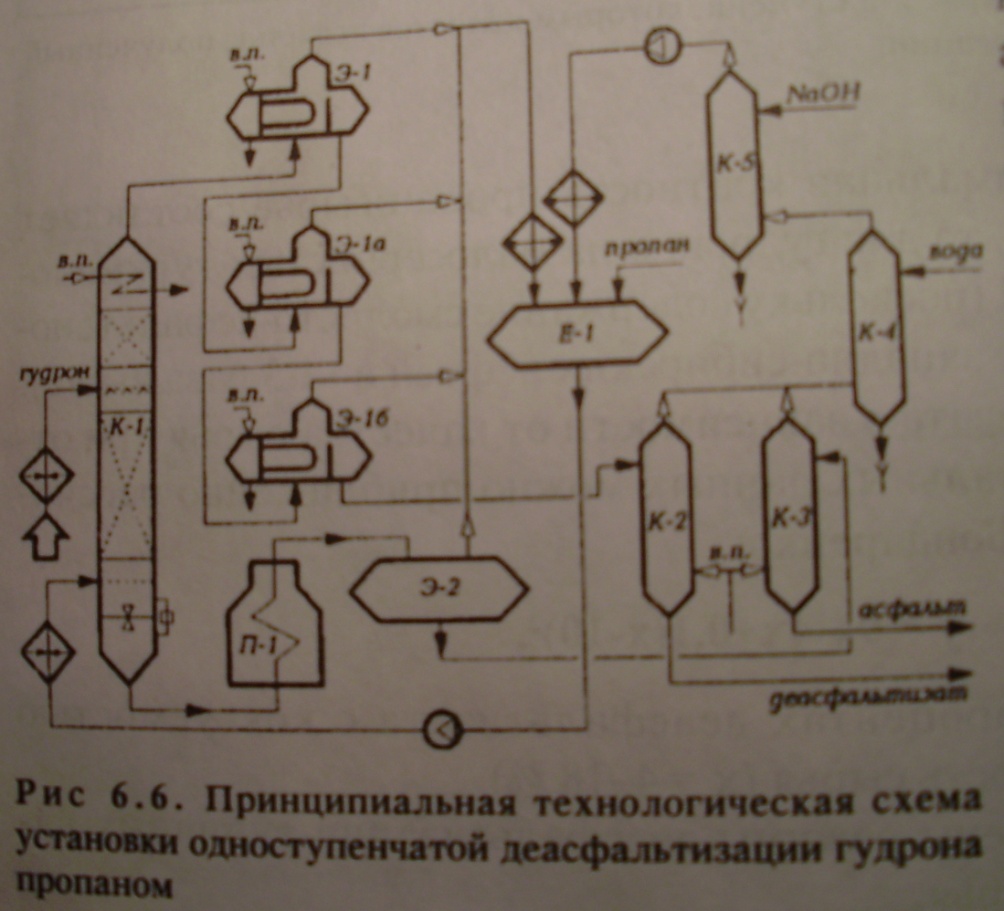

36 Рассмотреть технологическую схему установки деасфальтизации гудрона пропаном. Назвать технологические потоки, основные аппараты установки и их назначение.

Промышленные установки пропановой деасфалътизации гудронов могут быть одно- или двухступенчатыми. При двух ступенчатой деасфальтизации гудронов получают два деасфальтизата разной вязкости и коксуемости; их суммарный выход больше, чем деас- фальтизата одноступенчатой деасфальтизации того же сырья. Следовательно, двухступенчатую деасфальтизацию следует отнести к ресурсосберегающему технологическому процессу глубокой переработки нефтяного сырья.

Одноступенчатая пропановая деасфальтизация. Одноступенчатые установки пропановой деасфальтизации гудрона включают следующие основные секции: секцию деасфальтияации гудрона в экстракционной колонне (К-1) с получением растворов деасфальтизата и битума, секцию четырехступенчатой регенерации пропана из раствора деасфальтизата: секцию двухступенчатой регенерации пропана из битумного раствора; секцию обезвоживания влажного пропана и секцию защелачивания обезвоженного пропана от сероводорода. вызывающего коррозию аппаратуры.

Остаточное сырье (гудрон или концентрат) после нагрева до требуемой температуры в паровом подогревателе подается в среднюю часть экстракционной колонны К-1, а сжиженный пропан- в нижнюю её часть. В средней части К-1 пропан в восходящем потоке контактирует с нисходящим потоком сырья и внутренним рециркулятом. В зоне контактирования расположены тарелки жалюзийного или насадочного типа. Для равномерного распределения по поперечному

сечению пропан и сырье вводятся через распределители трубчатой конструкции с большим числом отверстий, обращенных вниз для сырья и вверх - для пропана.

Раствор деасфальтизата до выхода из К-1 догревается в верхнем встроенном паровом подогревателе и далее отстаивается в самой верхней зоне от выделившихся при нагреве смолистых фракций. Раздел фаз между растворами деасфальтизата и битумным (асфальтовым) регулируется на уровне чуть ниже ввода пропана в К-1.

Регенерация пропана из деасфальтизатного раствора осуществляется последовательно: сначала в трех испарителях Э-1. Э-1а и Э- 1б, в качестве которых используются паровые подогреватели с паровым пространством, затем - в отпарной колонне К-2 при низком давлении.

С верха К-2 уходит смесь пропана и водяных паров, а с низа - целевой продукт установки - деасфальтизат, который насосом через холодильник откачивается в резервуар.

Регенерация пропана из битумного раствора, выводимого с низа К-1, осуществляется сначала в испарителе-сепараторе Э-2 - после его нагрева в трубчатой печи П-1, затем в отпарной колонне К-3. Тяжелый остаток деасфальтизации - битум - откачивается с низа К-3 и токарный парк

Обезвоживание влажного пропана, отводимого с верха К-2 и К-3. проводится в колонне-конденсаторе смешения К-1.

Пары пропана высокого давления из испарителей Э-1, Э-1а. Э-1б и Э-2 поступают после охлаждения и конденсации в конденсаторах- холодильниках в приемник жидкого пропана Е-1. Туда же поступают после сжатия компрессором потоки пропана низкого давления.

Технологический режим установки при переработке сернистого гудрона следующий.

Температура,

сырья при входе в К-1 |

130-170 |

вверху К-1 |

75-85 |

внизу К-1 |

50-45 |

в испарителе Э-1 |

5040 |

в испарителе Э- 1а |

70- 85 |

в испарителе Э-16 |

150-170 |

битумного раствора |

|

при пи ходе из П-1 |

210- 250 |

вверху К -4 |

30-40 |

Давление избыточное, МПа

в приемнике жидкого пропана 1.7- 1, 8

в экстракционной колонне 3,7 -4.4

в испарителе Э-1 2,2- 2.4

в испарителе Э-1а и Э-1б 1, 7-2.0

в колоннах К-2 и К-З ~ 0.14

Отношение пропан:сырье (об.) (4- 6):1