- •35.Расшифруйте состав стали шх15д

- •36. Превращения происходящие при охлаждении стали дифуззионное(перлитное) превращение.

- •38. В чем отличие чугунов от сталей и что общего

- •39.Нарисуйте структура сплава с указанием фаз в области 6 диаграммы fe-c

- •40.Расшифруйте состав стали p9m4k8.

- •41.Превращения происходящие при нагреве сталей до аустенитного состояния.Понятия о критических точках сталей.

- •42.Нарисуйте кривую охлаждения и структуру сплава 5.

- •43.Дайте определение ледебурита.

- •46.Термообработка сплавов не имеющих фазовых превращений в твердом состоянии и с переменной растворимостью компонентов в твердом состоянии.

- •47.Легированные стали.

- •48.Вычертите диаграмму состояния с неограниченной растворимостью компонентов в твердом состоянии и кривую охлаждения сплава с 50%в.

- •49.Дайте определение аустенита.

- •51.Классификация и маркировка легированных сталей .Особенности закалки и отпуска легированных сталей.

- •52.Нарисуйте кривую охлаждения и структуру сплава 1.

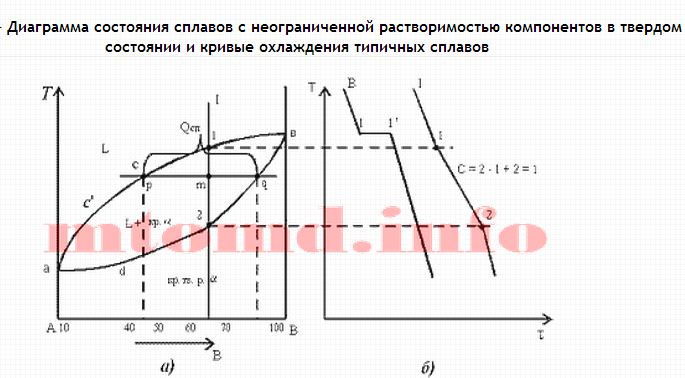

48.Вычертите диаграмму состояния с неограниченной растворимостью компонентов в твердом состоянии и кривую охлаждения сплава с 50%в.

49.Дайте определение аустенита.

Аустенит (γ-фаза) — высокотемпературная гранецентрированная модификация железа и его сплавов.

В углеродистых сталях аустенит — это твёрдый раствор внедрения, в котором атомы углерода входят внутрь элементарной ячейки γ-железа во время конечной термообработки. В сталях, содержащих другие металлы (кроме железа, легированные стали), атомы металлов замещают атомы железа в кристаллической решетке и возникает твердый раствор замещения. В чистом железе существует в интервале температур 910—1401 °C; в углеродистых сталях аустенит существует при температурах не ниже 723 °C.

50.Расшифруйте состав стали 10Х18Н12Б.

Сталь инструментальная

С-0,1% Cr-1,8 % Ni-1,2% Nb(Ниобий)-1%

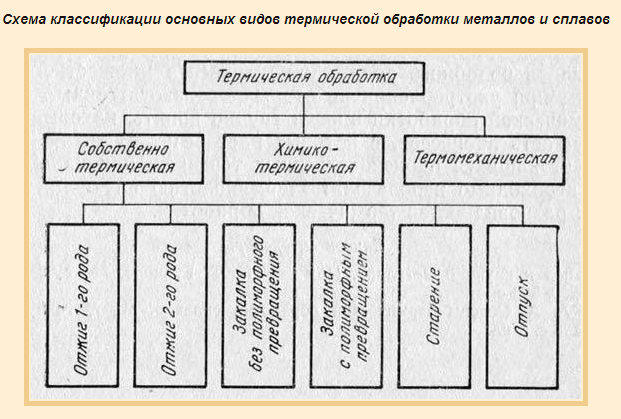

50’.термическая обработка металлов и сплавов.классификация видов термичексой обработки.

Термическая

обработка металлов и сплавов —

процесс тепловой обработки металлических

изделий, целью которого является

изменение структуры и свойств в заданном

направлении.

Среди основных видов термической обработки следует отметить:

Отжиг (гомогенизация и нормализация). Целью является получение однородной зёренной микроструктуры и растворение включений. Последующее охлаждение является медленным, препятствующим образованию неравновесных структур типа мартенсита.

Закалку проводят с повышенной скоростью охлаждения с целью получения неравновесных структур типа мартенсита. Критическая скорость охлаждения, необходимая для закалки зависит от материала.

Отпуск необходим для снятия внутренних напряжений, внесённых при закалке. Материал становится более пластичным при некотором уменьшении прочности.

Дисперсионное твердение (старение). После проведения отжига проводится нагрев на более низкую температуру с целью выделения частиц упрочняющей фазы. Иногда проводится ступенчатое старение при нескольких температурах с целью выделения нескольких видов упрочняющих частиц.

51.Классификация и маркировка легированных сталей .Особенности закалки и отпуска легированных сталей.

Существует несколько методов классификации легированны сталей: по содержанию легирующих элементов, по числу комп нентов (элементов, определяющих ее свойства), по микрострук туре и по назначению. В зависимости от содержания легирующих элементов легир ванные стали делят на три группы: низколегированные — содер ляшие менее 2,5% легирующих добавок; среднелегированные — fr 2,5 до 10%; высоколегированные — более 10%. Компонентами углеродистой стали являются железо и углерод. В легированной стали, кроме железа и углерода, компонентами являются легирующие примеси. Следовательно, углеродистые стали — двухкомпонентные. Стали, содержащие один легирующий элемент, — трехкомпонентные. Стали, содержащие пять компонентов и более, называют многокомпонентными. Классификация легированных сталей по микроструктуре несколько условна. Характерные для какого-либо класса структуры получаются в результате различных режимов термической обработки. Стали ферритного, перлитного и мартенситного классов названы по микроструктурам, получаемым при охлаждении на воздухе (нормализации). Стали аустенитного класса получают характерную структуру аустенита после нагрева до температур около 1000—1200° С и резкого охлаждения — аустенитизации. И, наконец, стали ледебуритного класса получают характерную микроструктуру с участками ледебурита в результате очень медленного охлаждения литых деталей (отжига). По назначению легированные стали разделяются на три основные группы: конструкционные, инструментальные и стали с особыми свойствами. Каждая из этих групп может быть разделен на более мелкие подгруппы. .Легированные стали маркируются цифрами и буквами, указывающими примерный состав стали. Буква показывает, какой легирующий элемент входит в состав стали. Стоящая за буквой цифра обозначает среднее содержание элемента в процентах. Если элемента содержится менее 1 %, то цифры за буквой не ставятся. Первые две цифры указывают среднее содержание углерода в сотых долях процента, если цифра одна, то содержание углерода в десятых долях процента.Дополнительные обозначения в начале марки:Р — быстрорежущая;Ш — шарикоподшипниковая;А — автоматная;Э — электротехническая;

Термическая обработка легированных сталей по сравнению с обработкой углеродистых имеет ряд технологических особенностей. Эти особенности заключаются в различии температур и скорости нагрева, длительности выдержки при этих температурах и способе охлаждения. Критические температуры у одних легированных сталей выше, у других - ниже, чем у углеродистой стали. Все легирующие элементы можно разбить на две группы: элементы, повышающие критические точки Ас1 и Ас3, а, следовательно, и температуры нагрева при термической обработке (отжиге, нормализации и закалке), и элементы, понижающие критические точки. К первой группе относят Си, V, W, Si, Ti и другие элементы. В связи с этим отжиг, нормализацию и закалку сталей, содержащих перечисленные элементы, производят при более высоких температурах, чем отжиг, нормализация и закалка углеродистых сталей. Ко второй группе относят Mn, Ni и другие элементы. Для легированных сталей требуется несколько большее время выдержки, так как они обладают худшей теплопроводностью. Длительная выдержка необходима также для получения лучших механических свойств, поскольку она обеспечивает полное растворение легированных карбидов в аустените. Легированная сталь обладает большей прокаливаемостью, чем углеродистая. Чем выше степень легированности сталей, тем более глубокой прокаливаемостью они обладают.