- •Часть 2. Проектирование подвесок и механизмов управления

- •Часть 2. Проектирование подвесок и механизмов управления

- •1 Расчет основных параметров подвески автомобиля 5

- •2 Расчет основных параметров рулевого управления 20

- •3 Расчет основных параметров тормозного управления 40

- •Список литературы 45 Семинар2

- •1Расчет основных параметров подвески автомобиля

- •Введение

- •1.1Выбор оптимальных характеристик упругих элементов

- •1.2Выбор оптимальных характеристик гасящих элементов

- •1.3Расчет плавности хода

- •1.4Примеры расчета упругих элементов подвески

- •1.4.1Расчет многолистовой рессоры

- •Упрощенная схема расчета

- •1.4.2Малолистовые рессоры

- •1.4.3Расчет винтовых пружин

- •1.4.4Неметаллические упругие элементы

- •2Расчет основных параметров рулевого управления Введение

- •2.1Кинематический расчет рулевого управления

- •2.2Проектирование рулевого механизма с усилителем

- •2.3Статический расчет

- •2.4Гидравлический расчет

- •2.5Расчет распределения

- •2.6Выбор размеров деталей и расчеты на прочность

- •2.7Расчет деталей винтореечного рулевого механизма

- •2.8Вал рулевойсошки

- •2.9Расчет торсиона

- •2.10Расчет шлицевого соединения вала и сошки

- •2.11Рулевая сошка

- •3Расчет основных параметров тормозного управления

- •3.1Последовательность расчета тормозных механизмов

- •Список литературы

2.8Вал рулевойсошки

Диаметр вала рулевой сошки найдем из формулы напряжения кручения:

,

,

где ηм – КПД рулевого механизма, ηм = 0,82 ; τ = 300…350 МПа;

2.9Расчет торсиона

Диаметр торсиона круглого сечения выбирают из условий прочности:

![]() ,

,

где Тmах— максимальный скручивающий момент, Н·м; d— диаметр торсиона, м. Например для стали 60С2А – τmax = 1000 МПа.

![]() .

.

Длину торсиона найдем из формулы:

![]() ,

,

где φ = угол закручивания; G – модуль сдвига, МПа. Для стали G = 8·104 МПа.

2.10Расчет шлицевого соединения вала и сошки

Боковые поверхности зубьев шлицевого соединения работают на смятие, а основание их — на изгиб и срез.

Для применяемых соотношений элемента шлицевых соединений решающее значение имеет расчет на смятие:

![]() ,

,

где Мкрmах – наибольший допустимый крутящий момент, передаваемый соединением, Н·м;ψ – коэффициент, учитывающий неравномерность распределения усилий по рабочим поверхностям зубьев, обычно принимают ψ = 0,75;F - площадь всех боковых поверхностей зубьев с одной стороны на 1 мм длины, м2; l– рабочая длина зуба, м; rср – средний радиус, м; σсм – допускаемое напряжение на смятие, [σсм] = 160 МПа.

![]() ,

,

где z –число зубьев; d2 — наружный диаметр зубьев вала, м; d3 — диаметр отверстия шлицевой втулки, м.

![]() ,

,

где d – диаметр начальной окружности, м.

2.11Рулевая сошка

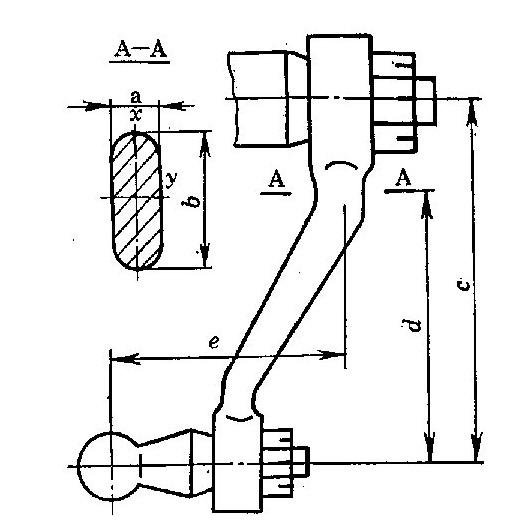

Схема расчета рулевой сошки представлена на Рис. 2 .15. Расчет сошки проводят на изгиб и кручение для опасного сечения.

Рис. 2.15. Схема расчета рычага рулевого управления

Напряжение изгиба в опасном сечении А—А:

,

,

где Wи – момент сопротивления изгибу, м3; Fпр = Рсош – усилие на шаровом пальце сошки, Н.

![]() ,

,

Полученное значение напряжения изгиба должно быть меньше предельно допустимого:

![]() .

.

Напряжение кручения в опасном сечении А—А:

,

,

где Wк – момент сопротивления кручению, м3.

![]() ,

,

где k – коэффициент, зависящий от соотношения b/a.

Полученное значение напряжения кручения должно быть меньше предельно допустимого:

![]() .

.

В качестве материала сошки можно использовать сталь 40Х.

3Расчет основных параметров тормозного управления

3.1Последовательность расчета тормозных механизмов

Тормозные механизмы рассчитывают в следующей последовательности.

По заданной интенсивности торможения (или по требуемому замедлению автомобиля) и конструктивным параметрам транспортного средства определяют сумму тормозных моментов на всех осях:

,

где

,

где

z – число осей с колесными тормозными механизмами;

– расчетное замедление (рекомендуется

принимать

– расчетное замедление (рекомендуется

принимать

),

где

),

где

jуст – нормативное значение установившегося замедления для категории транспортного средства;

g – ускорение свободного падения;

Ga – полный вес автомобиля (транспортного средства -- автопоезда);

rK –радиус качения колеса.

Для прочностных расчетов тормозных механизмов и их деталей суммарный тормозной момент определяют по уравнению:

,

где

,

где

-![]() –

коэффициент сцепления для наилучших

дорожных условий (сухое асфальтированное

или бетонированное покрытие).

–

коэффициент сцепления для наилучших

дорожных условий (сухое асфальтированное

или бетонированное покрытие).

Определяют моменты на отдельных осях транспортного средства.

Рис. 3.16. Схема перераспределения нормальных нагрузок при торможении

Для двух- и трехосных (с балансирной подвеской задней и средней осей) автомобилей тормозные моменты на передних (МТ1) и задних (МТ2 или (МТ2+МТ3)) осях определятся по формулам:

;

;

,

где

,

где

а и b – расстояния от центра тяжести автомобиля до передней и задней осей, соответственно (см. рис. выше);

h – высота центра тяжести автомобиля от дороги;

L – база автомобиля.

Для автомобилей с колесной формулой 8х8, 10х10, … принимают равное распределение тормозных моментов по колесам каждой оси, т.е.

.

.

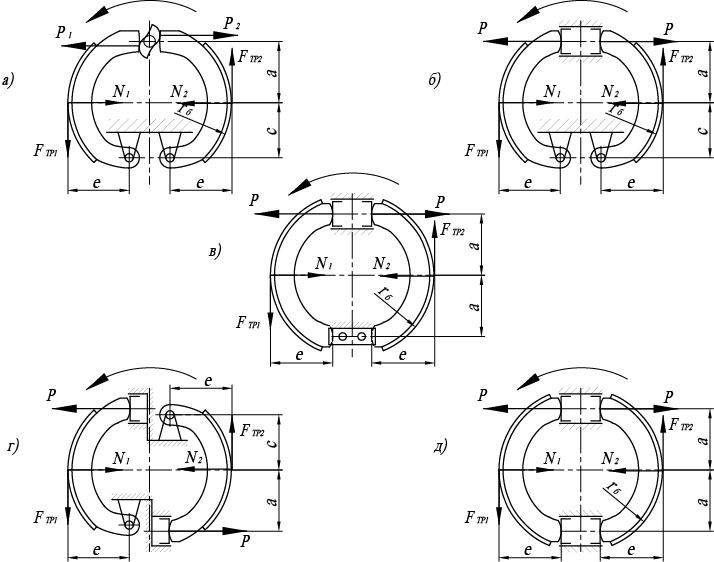

В результате анализа конструктивных схем тормозов, назначения и условий эксплуатации выбирают схему тормоза и, с учетом его компоновки, выбирают его основные размеры:

(см. рис. ).

(см. рис. ).

Рис. 3.17. Конструктивные схемы тормозных механизмов: а) с равными перемещениями колодок; б) реверсивный неуравновешенный, колодки с одной степенью свободы; в) реверсивный неуравновешенный, колодки с двумя степенями свободы; г) нереверсивный уравновешенный; д) реверсивный с плавающими колодками (с двумя степенями свободы).

Кроме перечисленных выше условий при выборе схемы тормоза учитывают величину (значение) необходимого тормозного момента, обеспечение его стабильности, вид транспортного средства, его параметры и конструктивные особенности (типоразмеры колеса, тип тормозной системы, необходимость функционального совмещения рабочих и стояночных тормозов и т.п.) и, как уже говорилось выше, эксплуатационные требования и условия.

Размеры

![]() выбирают для каждого типа тормоза по

конструктивным соображениям. Начальный

угол

выбирают для каждого типа тормоза по

конструктивным соображениям. Начальный

угол

![]() и угол

и угол

![]() обхвата фрикционной накладки обычно

принимают

обхвата фрикционной накладки обычно

принимают

![]() ;

;

![]() .

.

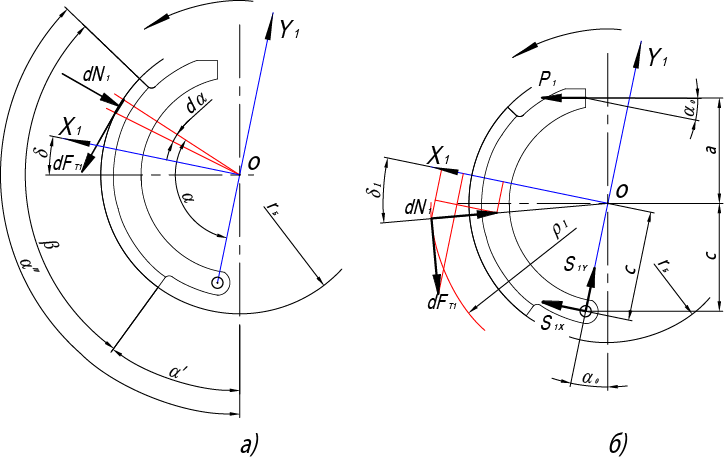

Определяют необходимые усилия Р и Р1и тормозные моменты, создаваемые каждой колодкой, и реакции опор, в соответствии принятой конструкцией тормоза.

Рис. 3.18. Схемы определения: а) тормозного момента колодки; б) приводной силы колодки.

Элементарная нормальная сила dN:

![]() ;

;

![]() ;

;

![]() .

.

Тормозной момент от одной колодки равен:

Проводят проверку на отсутствие самозаклинивания колодок.

Выполняют тепловой расчет тормоза.

Удельная работа трения всех фрикционных накладок тормозов:

Для легковых автомобилей принимают

![]() ;

для грузовых и автобусов –

;

для грузовых и автобусов –

![]() .

.

Удовлетворяется ли условие по теплоемкости

тормозного барабана на каждой оси

автомобиля:

![]() ,

где

,

где

–

![]() – суммарная масса барабанов и их чугунных

колец одного моста;

– суммарная масса барабанов и их чугунных

колец одного моста;

–

![]() – теплоемкость барабана и его чугунного

кольца (

– теплоемкость барабана и его чугунного

кольца (![]() );

);

–

![]() – увеличение температуры барабана за

одно интенсивное торможение с начальной

скорости 30 км/час до полной остановки

(должно быть не более 15 0С);

– увеличение температуры барабана за

одно интенсивное торможение с начальной

скорости 30 км/час до полной остановки

(должно быть не более 15 0С);

– L – часть кинетической энергии полностью нагруженного автомобиля, которая превращается в теплоту тормозами одного моста:

и

и

,

где

,

где

–

![]() – координаты центра масс автомобиля;

– координаты центра масс автомобиля;

![]() – нормативное установившееся замедление.

– нормативное установившееся замедление.

Рассчитывают элементы тормоза и привода на прочность.