- •Часть 2. Проектирование подвесок и механизмов управления

- •Часть 2. Проектирование подвесок и механизмов управления

- •1 Расчет основных параметров подвески автомобиля 5

- •2 Расчет основных параметров рулевого управления 20

- •3 Расчет основных параметров тормозного управления 40

- •Список литературы 45 Семинар2

- •1Расчет основных параметров подвески автомобиля

- •Введение

- •1.1Выбор оптимальных характеристик упругих элементов

- •1.2Выбор оптимальных характеристик гасящих элементов

- •1.3Расчет плавности хода

- •1.4Примеры расчета упругих элементов подвески

- •1.4.1Расчет многолистовой рессоры

- •Упрощенная схема расчета

- •1.4.2Малолистовые рессоры

- •1.4.3Расчет винтовых пружин

- •1.4.4Неметаллические упругие элементы

- •2Расчет основных параметров рулевого управления Введение

- •2.1Кинематический расчет рулевого управления

- •2.2Проектирование рулевого механизма с усилителем

- •2.3Статический расчет

- •2.4Гидравлический расчет

- •2.5Расчет распределения

- •2.6Выбор размеров деталей и расчеты на прочность

- •2.7Расчет деталей винтореечного рулевого механизма

- •2.8Вал рулевойсошки

- •2.9Расчет торсиона

- •2.10Расчет шлицевого соединения вала и сошки

- •2.11Рулевая сошка

- •3Расчет основных параметров тормозного управления

- •3.1Последовательность расчета тормозных механизмов

- •Список литературы

2.3Статический расчет

Кроме перечисленных параметров, для статического расчёта усилителя надо знать максимальное давление, развиваемое насосом гидроусилителя. Оно выбирается по конструктивным соображением.

На величину момента, необходимого для поворота управляемых колес в той или иной степени, влияют следующие величины:

нагрузка на колеса;

коэффициент трения шины о дорогу;

размер и форма отпечатка шины на дороге, которые определяются давлением в шинах и конструкцией шины;

боковая жесткость шины;

радиус поворота управляемых колес;

углы наклона шкворней и развала колес;

момент трения в шкворнях и рулевом приводе.

Диаметр рабочего цилиндра

![]() можно

найти из условия равновесия всех сил,

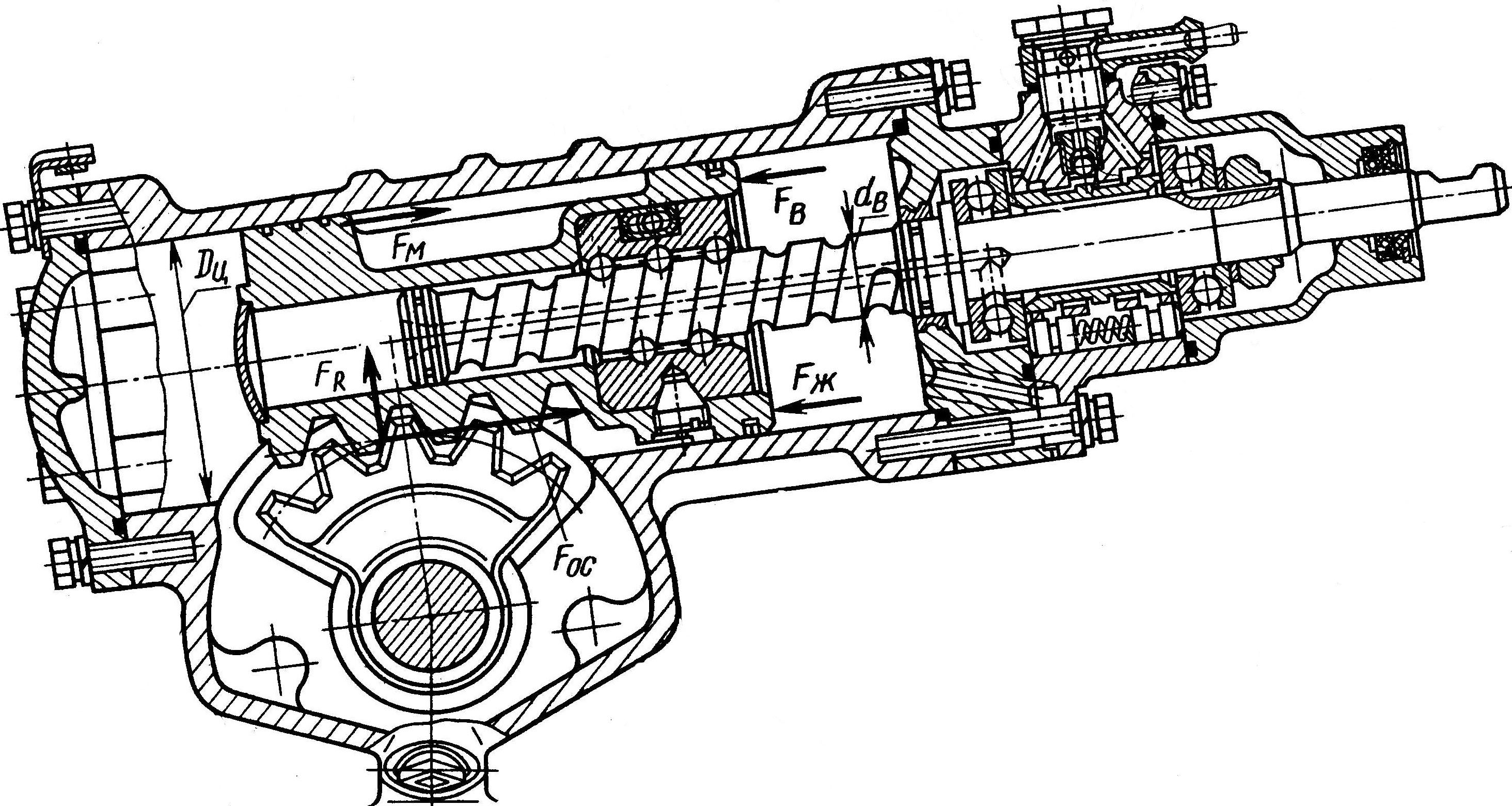

действующих на поршень-рейку (Рис. 2 .10):

можно

найти из условия равновесия всех сил,

действующих на поршень-рейку (Рис. 2 .10):

![]()

где Fос — окружное усилие на секторе, определяемом моментом сопротивления повороту управляемых колес; Fμ— сила трения поршня о стенки цилиндров; Fв— осевая сила давления на поршень от окружного усилия на рулевом колесе; Fж— давление жидкости на поршень-рейку.

Таким образом,

,

,

![]() ,

,

,

,

![]() ,

,

гдеβ — угол подъема оси винтового канала, β = 10…150; f — коэффициент трения поршня о стенки цилиндра, f = 0,02…0,06; α — угол зацепления зубьев сектора; dв – диаметр винта, м; ρ'к — приведенный угол трения в нарезке винта; rω – радиус начальной окружности сектора, м; ηрп – КПД рулевого привода; рmax – максимальное давление в силовом цилиндре усилителя, Па; uсрп – силовое передаточное число рулевого привода; Fрк – усилие на ободе рулевого колеса прилагаемое водителем, Н. Подставив значение сил в выражение и решив его относительно ,получим:

Рис. 2.10. Схема сил действующих на поршень-рейку

.

.

Приведенный угол трения в нарезке винта находим по формуле:

![]() ,

,

где f — коэффициент трения сталь-сталь, f = 0,05…0,1.

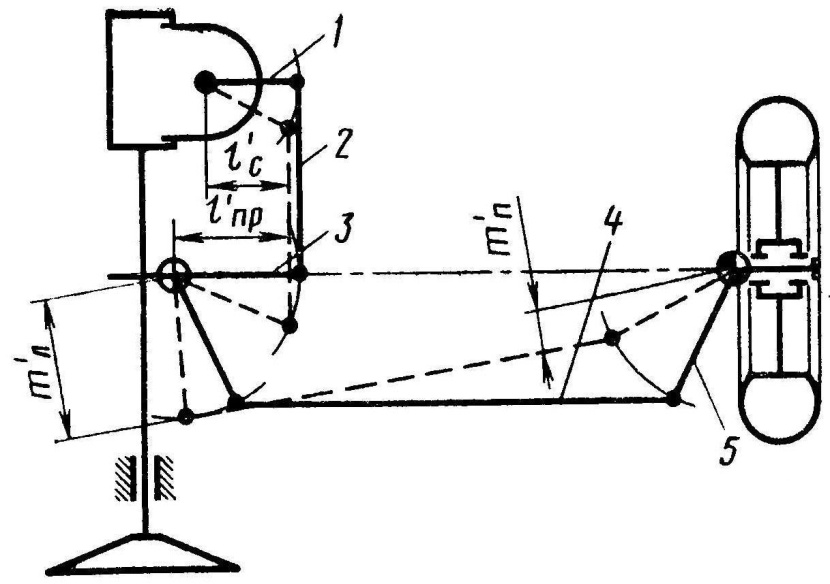

Силовое передаточное число рулевого привода uсрп равно отношению момента сопротивления поворотуМΣ1управляемых колес к моменту Мсна валу сошки. Для рулевого привода (Рис. 2 .11) практическое значение имеет величина uсрп соответствующая началу поворота колес из правого крайнего положения в левое. В этом случае рычаги и тяги занимают положения, соответствующие штриховым линиям. Момент на валу сошки:

![]() ,

,

гдеl'пр, l'с, m'л, m'п– активные длины соответственно поворотногорычага, сошки, левого и правого рычагов.

Рис. 2.11. Схема рулевого привода: 1 — сошка; 2 и 4— тяги соответственно продольная и поперечная; 3,5— рычаги соответственно поворотной цапфы, рулевой трапеции.

Силовое передаточноечисло рулевогопривода:

![]() .

.

Другим способом расчет основных параметров рулевого привода с усилителем можно выполнить полуэмпирическую формулу В.Е. Гуха:

где: G1 – вес приходящийся на управляемую ось;

![]() – коэффициент трения шин о дорогу;

– коэффициент трения шин о дорогу;

![]() .

– КПД рулевого привода;

.

– КПД рулевого привода;

Рш – давление в шинах.

Величину усилия

![]() ,

которую водитель должен приложить к

ободу рулевого колеса, чтобы повернуть

управляемые колеса на месте, можно

выбрать из указанных выше соображений.

Это усилие с учетом к.п.д. рулевого

механизма и рулевого привода центрирующие

элементы создает, момент на поворотных

кулаках управляемой оси определяется

по формуле:

,

которую водитель должен приложить к

ободу рулевого колеса, чтобы повернуть

управляемые колеса на месте, можно

выбрать из указанных выше соображений.

Это усилие с учетом к.п.д. рулевого

механизма и рулевого привода центрирующие

элементы создает, момент на поворотных

кулаках управляемой оси определяется

по формуле:

![]()

где: ![]() —

радиус рулевого колеса;

—

радиус рулевого колеса;

![]() — общее передаточное отношение рулевого

управления;

— общее передаточное отношение рулевого

управления;

![]() —

общий КПДрулевого механизма, (с учетом

трения во всех звеньях до поворотного

кулака).

—

общий КПДрулевого механизма, (с учетом

трения во всех звеньях до поворотного

кулака).

Работа, совершаемая усилителем:

где:

![]() —КПД силового цилиндра усилителя;

—КПД силового цилиндра усилителя;

![]() — средний угол поворота управляемых

колес из одногокрайнего положения в

другое.

— средний угол поворота управляемых

колес из одногокрайнего положения в

другое.

Рабочий объем силового цилиндра определяем по формуле:

где:

![]() -

максимальное давление развиваемое

насосом гидроусилителя, МПа.

-

максимальное давление развиваемое

насосом гидроусилителя, МПа.

Диаметр силового цилиндра определяем по формуле:

где:

![]() - ход поршня, мм;

- ход поршня, мм;

![]() - диаметр штока поршня силового цилиндра,

мм.

- диаметр штока поршня силового цилиндра,

мм.

Полученное значение диаметра силового цилиндра округляют до ближайшего большего целого числа, кратного пяти.

Чтобы гарантировать самовозврат колес в нейтральное положение, осевое усилие Т на шариковую гайку принимается равным 50…100 кг. Усилие водителя, необходимое для сжатия центрирующих пружин:

где: b - приведенное плечо реактивной силы относительно оси рулевого колеса, мм;

h - шаг винта рулевого механизма, мм;

![]() – КПД рулевого механизма.

– КПД рулевого механизма.

Определение площади реактивных плунжеров

Определение усилия, необходимого для включения гидроусилителя при повороте вправо:

При повороте влево:

где: F- активная площадь поршня силового цилиндра.