Міністерство освіти і науки України

Індустріальний технікум ДГМІ

Методичні вказівки до виконання практичних робіт

з дисципліни “Обробка металів тиском”

2 Семестр

для студентів спеціальності:

5. 05040106 “Обробка металів тиском”

Алчевськ

2010

Склав: Гончарова І.О. – викладач першої категорії

Рецензент: Луценко В.О. – професор, завідуючий кафедрою ОМТ Дон ДТУ

Затверджено на засіданні

методичної ради Л.І. Пономаренко − голова методичної ради

Розглянуто і схвалено на засіданні

комісії спеціальних металургійних

дисциплін

протокол № ___ від________ 2010 р

Голова комісії_____________ Гончарова І.О.

Зміст.

Вступ.

Додаток – Вихідні данні до виконання робіт № 17 – 19. Список літератури.

|

4

5 9

10

15

19 20 21

22

28 34 37 |

Вступ.

Програмою предмета «Прокатне виробництво» за всіма розділами передбачено виконання практичних робіт з ціллю закріплення отриманих теоретичних знань, підготовки студентів до виконання курсових та дипломних проектів.

Для студентів спеціальності 5.05040106 “Обробка металів тиском” передбачено виконання 20 практичних робіт в обсязі 60 часів. Практичні роботи передбачають виконання кожним студентом індивідуального завдання згідно з варіантами. Після виконання, практичні роботи повинні бути захищенні студентами згідно з контрольними питаннями в кінці кожної практичної роботи.

Після вивчення предмету студенти повинні розв’язувати всі практичні задачі, пов’язані з роботою прокатних клітей, в обсязі, передбаченому програмою.

Практична робота № 13.

Тема: “Розрахунок калібрування валків Безперервного заготівельного стану”.

Мета: “Навчитися визначати константу калібрування БЗС”.

Теоретичне обґрунтування.

На старих безперервних станах заготівок кантівка смуги проводилася між клітями по ходу прокатки гвинтовими проводками або кантуючими роликами. У останніх передній кінець смуги, що виходить з валків, отримує скручування і в наступну кліть смуга поступає окантованою на 90°.

На нових безперервних станах заготівок, що мають кліті з горизонтальними і вертикальними валяннями, смугу обжимають по черзі у вертикальному і горизонтальному напрямах без кантівки і тому утворення тріщин і подряпин тут виключається. Індивідуальний привід валків стану забезпечує регулювання швидкості прокатки, спрощує настройку і калібрування валків.

Розрахунок калібрування і режимів обтискань для безперервних станів заготівок заснований на рівності об'ємів металу, що проходять в одиницю часу через кожну кліть. Відхилення від цього правила в будь-якій з клітей веде до отримання петлі між клітями або до натягнення металу. Умову безперервного прокатування можна записати у вигляді рівняння:

![]()

де F — площа поперечного перетину розкату, що виходить з валків;

![]() — швидкість

виходу розкату з валків з урахуванням

випередження S1.

— швидкість

виходу розкату з валків з урахуванням

випередження S1.

Виразимо

швидкість виходу розкату через окружну

швидкість валків як

![]()

де: п — частота обертання валків, об/хв;

Dк — катаючий діаметр, отримаємо

![]()

Скоротивши частини рівності на /60, маємо:

![]()

Методика розрахунку.

Визначити загальний сортамент прокатного стану та вибрати схему калібрування валків для прокатування заданого профілю.

Визначити площі початкової та кінцевої заготовок: F = 0,98 · а2

Визначити загальний коефіцієнт витягування:

Визначити середній коефіцієнт витягування:

Розподіляємо коефіцієнти витягування по клітях:

Визначаємо площі калібрів: F11 = F12 · μ12 ;

F10 = F11 · μ11 ;

F7 = F8 · μ8

Визначаємо

діаметр валків, що катає для кліті 12:

![]()

Визначаємо частоту обертань валків кліті 12:

Визначаємо константу калібрування: С12 = F12 · Dк12 · n12

Константи для залишившихся клітей визначаємо: С11 =С12/1,02;

С10 = С11/1,02,

С9 = С10/1,02

10. Визначаємо розміри калібрів.

Кліть 12 – квадратний калібр.

Ширина та висота калібру: h12 = b12 = 1,41· а12

Кліть 11 – ромбічний калібр.

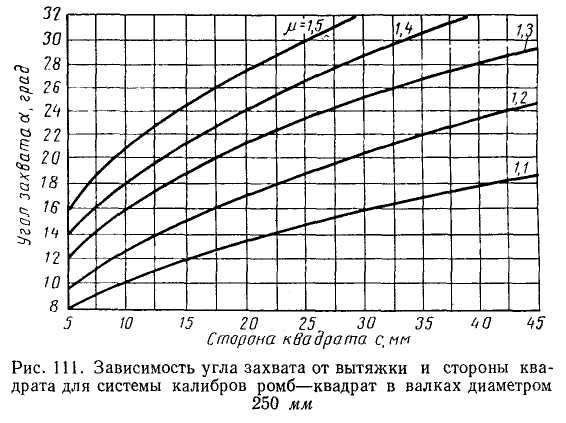

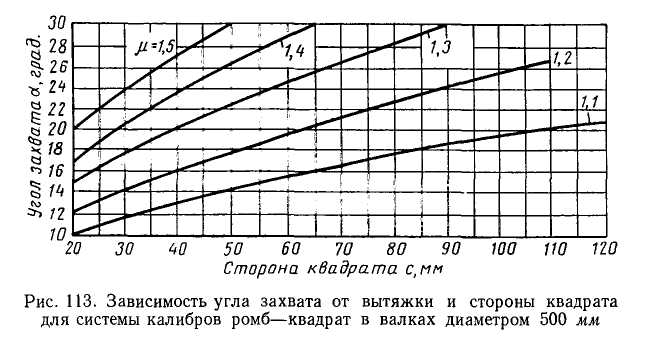

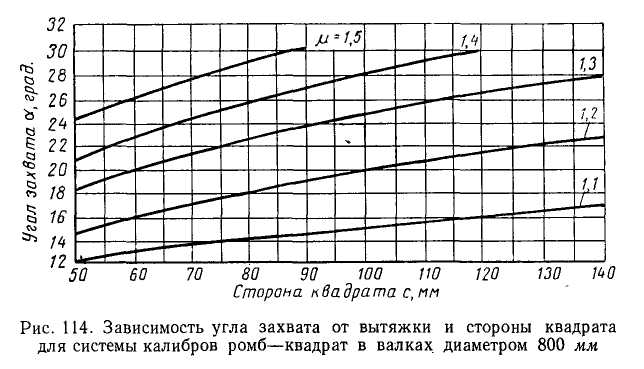

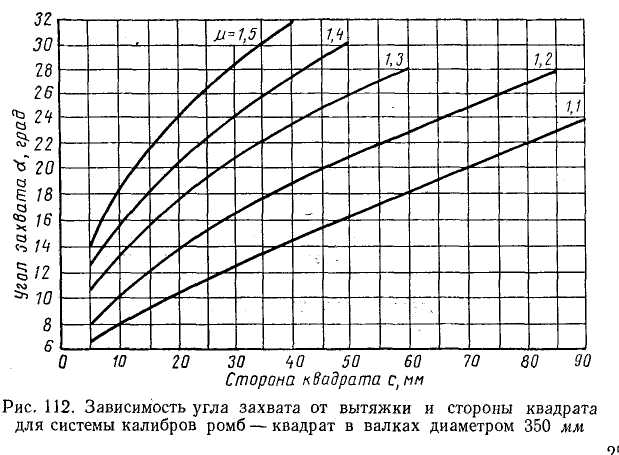

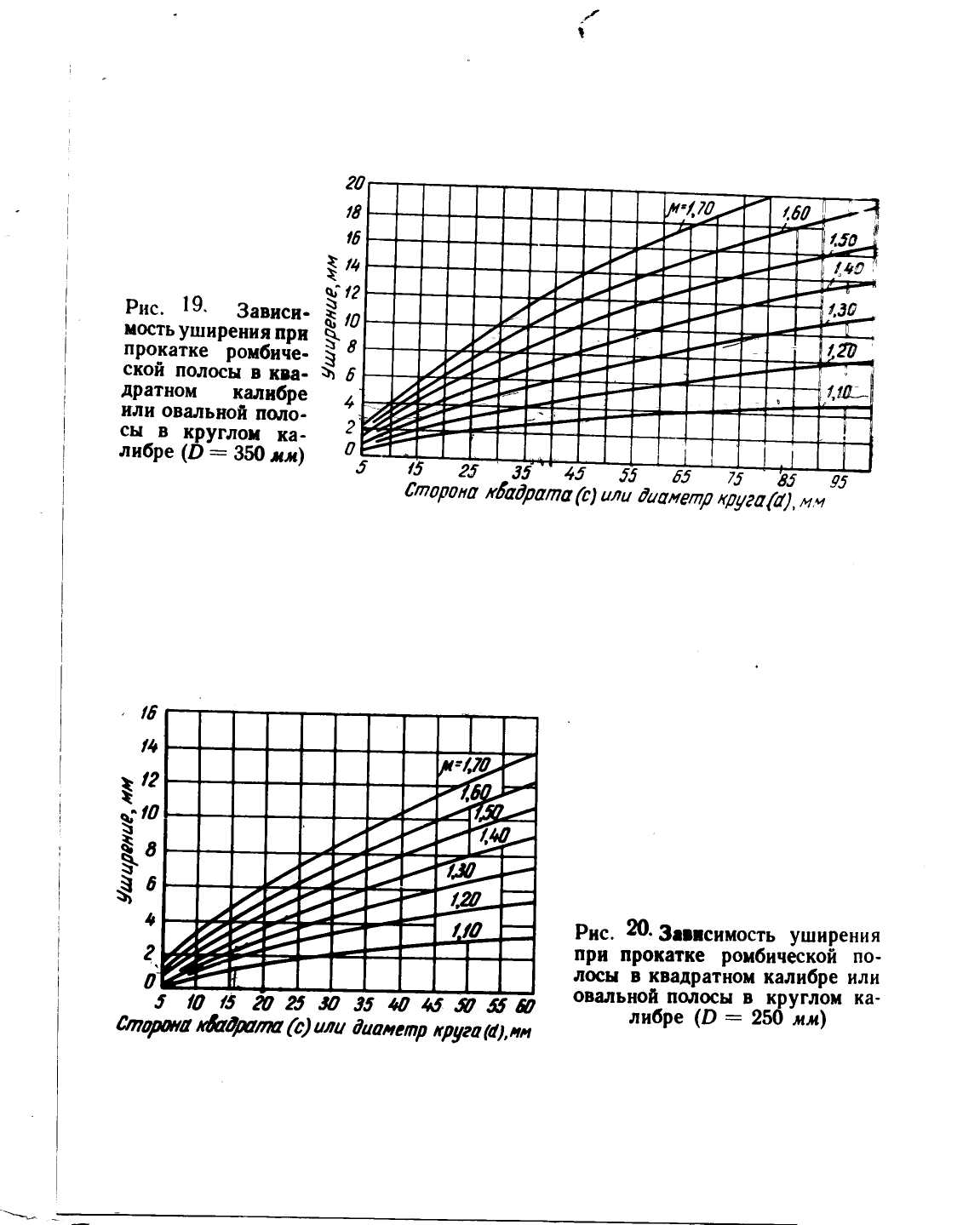

Визначаємо поширення ромбічної смуги в квадратному калібрі за графіками Чекмарьова: Δb12 = f (D0; a12; μ12)

Висота ромбічного калібру: h11 = b12 - Δb12

Ширина

ромбічного калібру:

![]()

Діаметр

валків, що катає:

![]()

Кліть 10 – квадратний калібр.

Сторона

квадрату а10 =

![]()

Ширина та висота калібру: h10 = b10 = 1,41·а10

Діаметр

валків, що катає:

![]()

Кліть 9, 7 – ромбічний калібр.

Розрахунок ведемо аналогічно кліті 11.

Кліть 8 – квадратний калібр.

Розрахунок

ведемо аналогічно кліті 10.![]()

Визначаємо кількість обертань валків для клітей 7 – 11:

![]() (об/хв)

(об/хв)

Визначаємо швидкість прокатування:

![]() (м/с)

(м/с)

Складаємо таблицю.

№ кліті |

Форма калібру |

Висота h, мм |

Ширина b, мм |

Діаметр валків D0, мм |

Діаметр валків Dк, мм |

Площа калібру, F мм2 |

Частота обертань валків, n, об/хв |

Швидкість прокатки V, м/с |

Константа калібрування, С |

|

|

|

|

|

|

|

|

|

|

Приклад розрахунку.

Вихідні данні:

а6, мм |

а12, мм |

Д0, мм |

V, м/с |

75 |

55 |

350 |

6,5 |

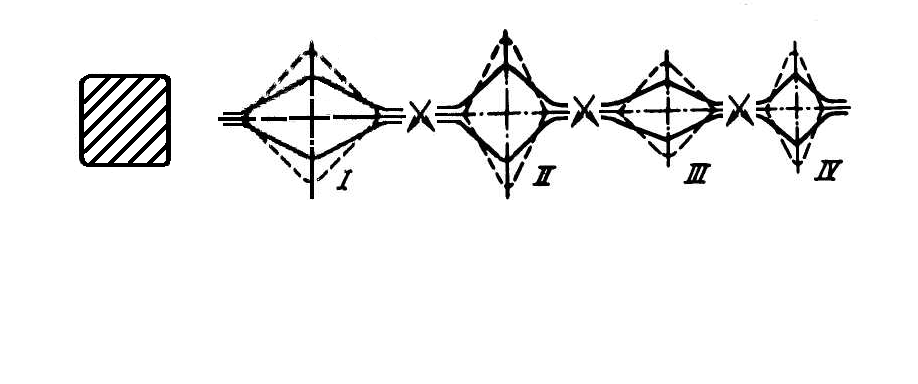

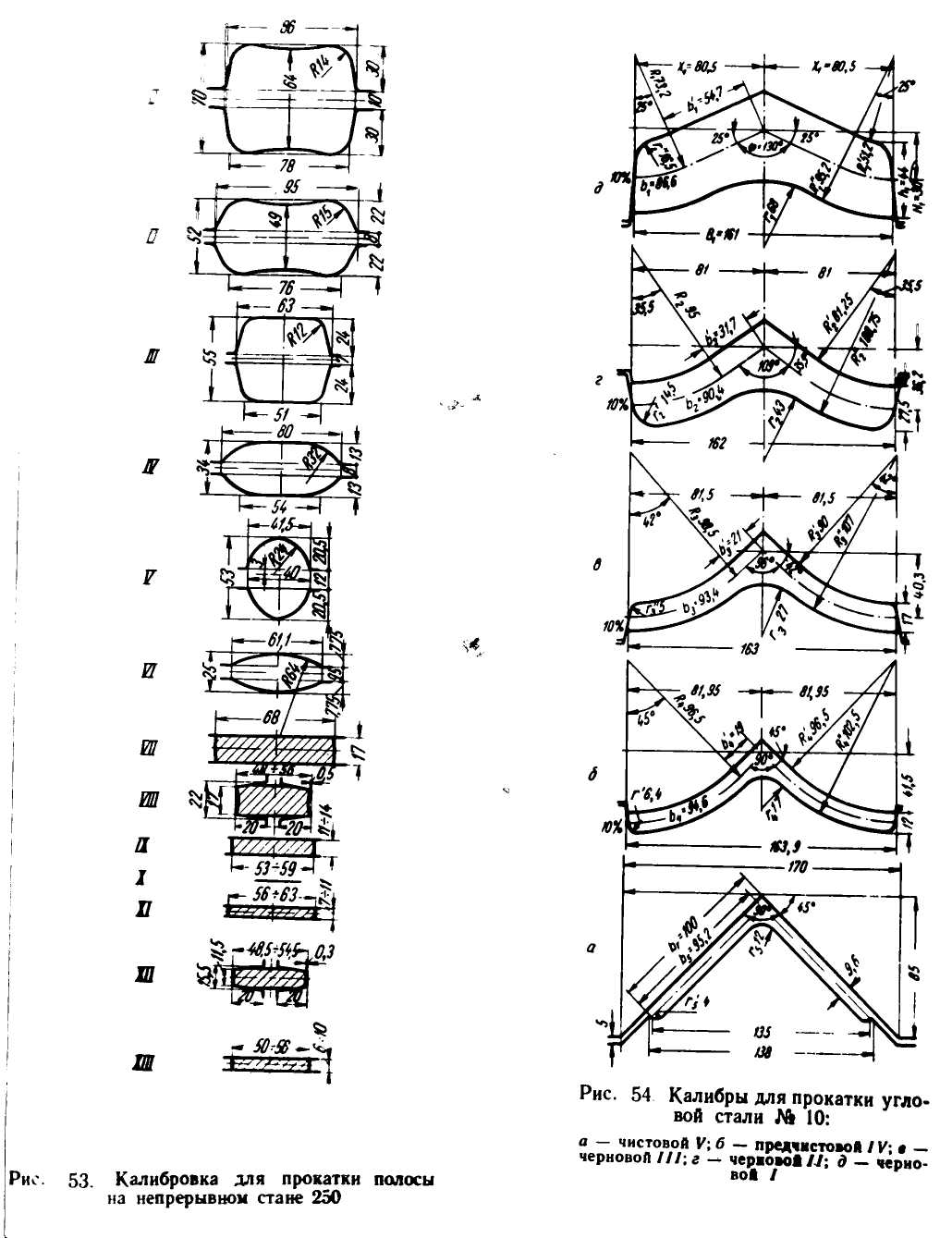

1. Вибираємо схему калібрування

2. Розрахунок ведемо проти прокатки

Визначаэмо площі початкової та кінцевої заготовок:

F6 = 0,98•a6 2 = 0,98•752 = 5512,5 мм2

F12 = a12 2 = 552 = 3025 мм2

3. Визначаємо сумарний коефіцієнт витягування:

![]()

![]()

Розподіляємо коефіцієнти витягування по клітях: :

μΣ = μ6 • μ7 • μ8 • μ9 • μ10 • μ11 •μ12 = 1,138 • 1,18 • 1,04 • 1,17 • 1,09 • 1,09 = 1,887

4. Визначаємо площі калібрів:

F11 = F12 • μ12 = 3025 • 1,09 = 3297,25 мм2

F10 = F11 • μ11 = 3297,25 • 1,09 = 3594 мм2

F9 = F10 • μ10 = 3594 • 1,17 = 4204,98 мм2

F8 = F9 • μ9 = 4204,98 • 1,04 = 4373,18 мм2

F7 = F8 • μ8 = 4373,18 • 1,18 = 5160,35 мм2

5. Визначаємо розміри калібрів.

Кліть 12 – квадратний калібр.

Ширина та висота калібру: hкв = bкв = 1,14 • 55 = 77,55

Кліть 11 – ромбічний калібр.

Визначаємо поширення ромбічної смуги в квадратному калібрі за графіками Чекмарьова: Δb12 = f (D0; a12; μ12): Δb = 1•(350;55;1,09) = 7 мм;

Висота ромбічного калібру: hр11 = bкв12 - Δb = 1,14 • 55 = 77,55 – 7 = 70,55 мм;

Ширина

ромбічного калібру:

![]()

Кліть 10 – квадратний калібр.

Сторона

квадрату:

![]()

Ширина та висота калібру: hкв10 = b10 = 1,41 • a10 = 1,41 • 59,9 = 84,5

Кліть 9 – ромбічний калібр.

Визначаємо поширення ромбічної смуги в квадратному калібрі за графіками Чекмарьова: Δb12 = f (D0; a12; μ12): Δb = 1•(350;59,9;1,17) = 5 мм; hр9 = 84,5 - 5 = 79,5;

Ширина

ромбічного калібру:

![]()

Кліть 10 – квадратний калібр.

Сторона

квадрату:

![]()

Ширина та висота калібру: hкв8 = 1,41 • a8 = 1,41 • 66 = 93,24

Кліть 7 – ромбічний калібр.

Визначаємо поширення ромбічної смуги в квадратному калібрі за графіками Чекмарьова: Δb12 = f (D0; a12; μ12):Δb = (350;66;1,04) = 3 мм; hр7 = 93,24 - 3 = 90,24;

Ширина

ромбічного калібру:

![]()

Сторона

квадрату:

![]()

Ширина та

висота калібру: hкв6

=

1,41

•

a6

= 1,41

•

![]() = 104,67

= 104,67

6. Визначаємо константу калібрування: С12 = F12 • Дк12 • n12 = 0,0030 • 0,31122 • 399,61 = 0,37

Діаметр

валків, що катає:

![]()

Частота

обертання валків6![]()

7. Константи інших клітей визначаємо з урахуванням коефіцієнту натягування смуги між клітями:

![]()

![]()

![]()

![]()

![]()

8. Визначаємо діаметр валків, що катає для всіх клітей:

![]()

![]()

![]()

![]()

![]()

9. Визначаємо

частоту обертання валків :

![]()

![]()

![]()

![]()

![]()

![]()

![]()

10. Визначаємо швидкість обертання валків:

![]()

![]()

![]()

![]()

![]()

Складаємо таблицю.

№ кліті |

Форма калібру |

Висота h, мм |

Ширина b, мм |

Діаметр валків D0, мм |

Діаметр валків Dк, мм |

Площа калібру, F мм2 |

Частота обертань валків, n, об/хв |

Швидкість прокатки V, м/с |

Константа калібрування, С |

7 8 9 10 11 12 |

Ромб Квадрат Ромб Квадрат Ромб квадрат |

90,24 93,24 79,5 84,5 70,55 77,55 |

114 93,24 105 84,5 85 77,55 |

350 350 350 350 350 350 |

304,88 303,74 310,25 307,75 314,73 311,22 |

5160,35 4373,18 4204,98 3594 3297,25 3025 |

200 261,5 360 253,85 250 393,61 |

3,19 4,02 4,026 4,2 5,9 6,5 |

0,32 0,33 0,34 0,35 0,36 0,37 |

Контрольні питання.

Призначення БЗС.

Класифікація БЗС. Аналіз БЗС старого та нового типів.

Проводкова арматура БЗС старого типу, та засоби її удосконалення.

Класифікація калібровок валків БЗС.

Поняття про константу безперервного стану.

Методика розрахунку валків БЗС.

Які калібрування валків застосовують на БЗС?

Чим відрізняються засоби визначення коефіцієнту витягування.

Визначити швидкість валків БЗС.

Призначення коефіцієнту натягування смуги між валками.

Таблиця 1 - Вихідні данні до практичної роботи № 13.

№ варіанту |

а6, мм |

а12, мм |

Lo,, м |

D0, мм |

V, м/с |

1 |

100 |

70 |

6 |

500 |

5,2 |

2 |

90 |

60 |

7 |

500 |

5,2 |

3 |

80 |

50 |

8 |

500 |

5,2 |

4 |

70 |

40 |

9 |

500 |

5,2 |

5 |

60 |

30 |

10 |

500 |

5,2 |

6 |

50 |

20 |

6 |

500 |

5,2 |

7 |

40 |

10 |

7 |

500 |

5,2 |

8 |

105 |

85 |

8 |

350 |

6,5 |

9 |

95 |

75 |

9 |

350 |

6,5 |

10 |

85 |

65 |

10 |

350 |

6,5 |

11 |

75 |

55 |

6 |

350 |

6,5 |

12 |

65 |

45 |

7 |

350 |

6,5 |

13 |

55 |

35 |

8 |

350 |

6,5 |

14 |

45 |

25 |

9 |

350 |

6,5 |

15 |

100 |

80 |

10 |

500 |

7,0 |

16 |

90 |

70 |

6 |

500 |

7,0 |

17 |

80 |

60 |

7 |

500 |

7,0 |

18 |

70 |

50 |

8 |

500 |

7,0 |

19 |

60 |

40 |

9 |

500 |

7,0 |

20 |

50 |

30 |

10 |

350 |

7,0 |

21 |

40 |

20 |

6 |

350 |

5,2 |

22 |

30 |

10 |

7 |

350 |

5,2 |

23 |

110 |

90 |

8 |

500 |

5,2 |

24 |

120 |

80 |

9 |

500 |

5,2 |

25 |

130 |

70 |

10 |

500 |

5,2 |

26 |

140 |

80 |

6 |

800 |

7 |

27 |

135 |

85 |

7 |

800 |

7 |

28 |

145 |

90 |

8 |

800 |

7 |

29 |

155 |

95 |

9 |

800 |

7 |

30 |

160 |

100 |

10 |

800 |

7 |

Практична робота № 14.

Тема : Розрахунок продуктивності БЗС

Цель : Навчитись розраховувати продуктивність БЗС

Теоретичне обґрунтування.

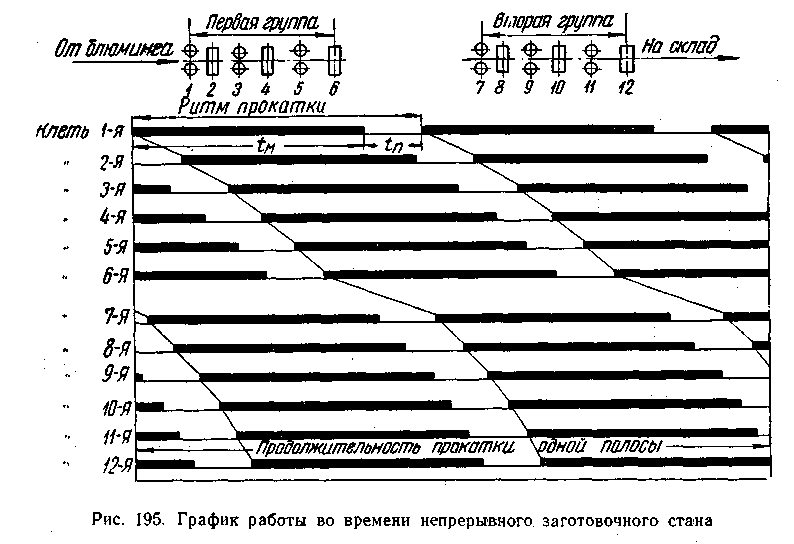

Для визначення ритму прокатки БЗС можна застосовувати побудову графіка роботи їх в часі.

На малюнку представлений графік роботи в часі безперервного стану заготівки, що складається з двох груп по шість клітей в кожній. Побудова таких графіків, званих графіками Адамецького (по імені автора їх), часто застосовують при визначенні ритму прокатки багато клітьових станів.

По горизонтальній осі графіків відкладають час в секундах, а по вертикальній осі — номери клітей стану, Тривалість проходу показана на графіці жирною лінією по горизонталі, відповідній даній кліті, а паузи між проходами — вільним проміжком між двома жирними лініями; передача смуги з однієї кліті в іншу показана на графіці лініями похилих.

Н а

безперервному стані заготівки в кожній

кліті проводиться тільки один прохід,

причому час проходу в кожній кліті

однаково.

а

безперервному стані заготівки в кожній

кліті проводиться тільки один прохід,

причому час проходу в кожній кліті

однаково.

Ритм прокатки для цього стану рівний:

T = tм + tп

де tм — час проходу в одній кліті;

tп — час паузи між кінцем прокатки попередньою і початком прокатки наступної смуги в одній кліті.

На цих станах смуга знаходиться одночасно у всіх або декількох клітях однієї групи. Тому тривалість прокатки однієї смуги в цих станах рівна сумі - часу одного проходу і часу пауз між клітями:

Tпр = tм + tп.

Таким чином, на цих станах забезпечується найменший ритм і найменша тривалість прокатки смуги.

Методика розрахунку.

Визначаємо масу заготовки: Q = H•B•L•ρ

Визначаємо довжину розкату:

Визначаємо машинний час прокатування заготовки:

Визначаємо час пауз між проходами:

Визначаємо цикл прокатки: Тц = Σt м7-12 - Σtп7-11

Визначаємо ритм прокатки: Тр = Σt м7-9 - Σtп7-8

Будуємо графік прокатки – графік Адамецького.

Визначаємо годинну практично можливу продуктивність стану:

Де: Кв – коефіцієнт використання стану, Кв = 0,9 – 0,95

Кф – фабрикаційний коефіцієнт, який враховує витрати металу в обрізь та на угар, Кф = 1,1 – 1,3

Річна продуктивність стану: Рріч = Ргод · Nф

Де: Nф – фоктичне число часів роботи стану в рік, Nф = 7500 – 7800 годин

Приклад розрахунку.

Вихідні данні беремо з практичної роботи № 13.

Визначаємо масу заготовки Q = H•B•L•ρ = 0,075•0,075•7,85 = 0,044 т

Визначаємо довжину розкату:

l7 = L6• μ7 = 6•1,18 = 7,08 м l8 = 7,08•1,04 = 7,36 м l9 = 7,36•1,14 = 8,6 м

l10 = 8,6•1,09 = 9,39 м l11 = 9,39•1,09 = 10,24 м l12 = 10,24•1,138 = 11,65 м

Визначаємо машинний час прокатування заготовки:

tм7 = 7,08/3,19= 2,22 с t м8 = 7,36/4,02 = 1,83 с t м9 = 8,6/4,2 = 2,04 с

t м10 = 9,39/4,026 = 2,33 с t м11 = 10,24/5,9 = 1,79 с t м12 = 11,65/6,41 = 1,82 с

Визначаємо час пауз між проходами: (с)

![]()

![]()

![]()

![]()

![]()

Визначаємо цикл прокатки: Тц = Σt м7-12 - Σtп7-11

Тц = 2,22+1,83+2,04+2,33+1,79+1,82 – 0,088-0,18-0,24-0,308= 11,376 с

Визначаємо ритм прокатки: Тр = Σt м7-9 - Σtп7-8

Тр = 2,22+1,83+2,04- 0,088-0,308 = 5,694 с

Будуємо графік прокатки – графік Адамецького.

Визначаємо годинну практично можливу продуктивність стану:

![]() т/ год

т/ год

Де: Кв – коефіцієнт використання стану, Кв = 0,9 – 0,95

Кф – фабрикаційний коефіцієнт, який враховує витрати металу в обрізь та на угар, Кф = 1,1 – 1,3

Річна продуктивність стану: Рріч = Ргод · Nф

Де: Nф – фоктичне число часів роботи стану в рік, Nф = 7500 – 7800 годин

Рріч = 22,74 * 7800 = 177372 т/рік

Контрольні питання.

Призначення графіку Адамецького.

Що можна визначити по графіку?

Для чого розраховувати продуктивність стану.

Яким чином визначити машинний час прокатки в кліті?

Яким чином визначити час пауз між проходами.

Принцип ведення безперервного процесу прокатки.

Принцип визначення продуктивності стану.

Чим відрізняється ритм прокатки від циклу прокатки?

Як визначити масу заготовки?

Чому дорівнює плинність сталі?

Практична робота № 15.

Тема: “Розрахунок калібрування валків для прокатування квадратної сталі”.

Мета: “Навчитися призводити розрахунок калібрування валків в умовах стану лінійного типу”.

Теоретичне обґрунтування.

При побудові

чистового квадратного калібру розміри

його визначають з урахуванням усадки

при охолоджуванні і мінусового

допуску. Якщо сторону готового профілю

в холодному стані позначити через а,

а мінусовий допуск через Δа і прийняти

коефіцієнт усадки рівним 1,012 ÷ 1,015,

то сторона чистового квадратного калібру

![]() буде дорівнюватися: ак

= (1,012 – 1,015)*(а - Δ).

буде дорівнюватися: ак

= (1,012 – 1,015)*(а - Δ).

Для прокатування квадратної сталі із стороною до 25 мм чистовий калібр будують у вигляді правильного квадрата без закруглення кутів. Для прокатування квадратної сталі із стороною більше 25 мм чистовий калібр будують так, щоб його горизонтальна діагональ була рівна 1,42а, а вертикальна 1,41а. В цьому випадку кут при вершині калібру буде рівний 90°30'. Зазор в квадратному калібрі приймають залежно від діаметру валків.

При розрахунках перед чистового ромбічного калібру виходять з того, що коефіцієнт витягування в чистовому калібрі повинен находитись в рамках 1,10 – 1,15. Тоді площа перед чистового ромбічного калібру: Fр = Fкв • μкв = Fкв • (1,01 – 1,15).

Величину тупого кута перед чистового ромбічного калібру приймають в залежності від розмірів квадратної сталі, при чому чим менше розмір квадратної сталі, тим більше кут, та навпаки.

Висоту передчистового ромбічного калібру визначають з урахуванням розширення смуги в чистовому квадратному калібрі.

Методика розрахунку.

Вибираємо систему калібрування валків, враховуючи сортамент та засіб ведення технологічного процесу. Для лінійного дрібносортового стану вибираємо систему калібрування “ромб - квадрат”.

Розрахунок ведемо проти ходу прокатування. Визначаємо холодні та гарячі розміри профілю: ах = а6 – Δ/2;

аг = ах · Кт = ах · 1,013

де: Δ – мінусовий допуск на розмір круга.

1,013 – коефіцієнт теплового поширення металу.

Визначаємо площу квадратного калібру: Fкв = агор2

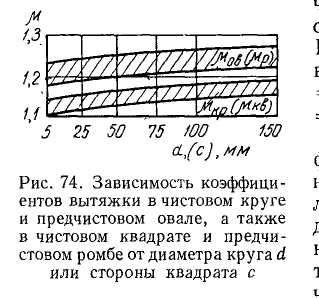

Визначаємо коефіцієнт витягування металу в квадратному та ромбічному калібрах за графіками Чекмарьова (рис. 74, стор. 180 ): μкв6. р5 = f ( агор ).

Визначаємо площі передчистових калібрів:

Передчистовий ромб: Fп.р5 = Fкв6 · μкв6.

Передчистовий квадрат: F кв4 = Fр5 · μр5.

Визначаємо розміри передчистових калібрів:

Передчистовий ромб: висота калібру: h р = агор – Δbкв

де: Δbкр – поширення ромбічної смуги в квадратному калібрі, визначаємо за графіками Чекмарьова: Δbкв6 =f ( Дв; агор; μкв6).

Ширина

калібру:

![]()

Визначаємо простір на поширення металу в калібрі: Δbр5 = bр5 – hкв4

Передчистовий квадратний калібр:

сторона

квадрата:

![]()

Висота та ширина калібру: h кв4 = bкв4 = 1,41 · акв4

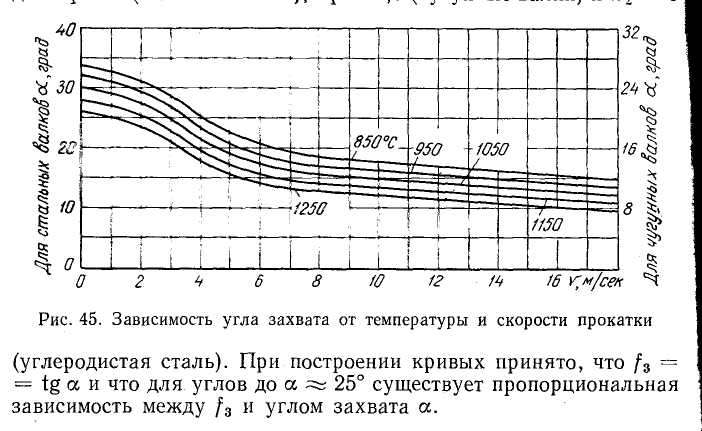

За графіками Чекмарьова (мал 45) визначаємо допустимий кут при захваті смуги

α

= f(V; t; матеріал валків - сталь)

α

= f(V; t; матеріал валків - сталь)

Далі за графіками Чекмарьова визначаємо коефіцієнти витягування в квадратному калібрі 4:

μ4 = f (а4; α);

враховуючи, що : μромба = μквадрату, то визначаємо площі калібрів – 3 і 2:

Fр3 = Fкв4 · μ4, Fкв2 = Fр3 · μ3

Визначаємо розміри ромбічного та квадратного калібрів 2 і 3 аналогічно пункту 6

За графіками Чекмарьова визначаємо коефіцієнти витягування в квадратному та ромбічному калібрах: μ2 = f (а2; α); приймаємо, що : μромба1 = μквадрату2, та визначаємо площі калібру 1 та площу заготовки.

Fр1 = Fкв2 · μ2, F0 = Fкв1 · μ1

Визначаємо розміри ромбічного калібру 1 і заготовки аналогічно пункту 6.

Визначаємо обтиск металу: Δhкв6 = bр5 – hкв6

Δhр5 = bкв4 – hр5

Далі розрахунок ведемо аналогічно. За результатами складаємо таблицю:

Таблиця – Калібрування валків для прокатування квадратної сталі а =……мм.

№ кал |

Форма калібра |

Сторона квадрату а, мм |

Ширина калібру b, мм |

Висота калібру h, мм |

Простір на поширення металу, Δb, мм |

Обтиск Δh, мм |

Площа калібру F, мм2 |

Кут при захваті, α |

- |

- |

- |

- |

- |

- |

- |

- |

- |

Приклад розрахунку.

Вихідні дані:

а, мм |

Діаметр валків Dв мм |

Швидкість прокатки V,м/с |

Температура t°C |

70 |

500 |

10 |

850 |

Вибираємо систему калібрування валків, враховуючи сортамент та засіб ведення технологічного процесу. Для лінійного дрібносортового стану вибираємо систему калібрування “ромб - квадрат”.

Розрахунок ведемо проти ходу прокатування

Вибираємо мінусовий допуск на розмір квадратної сталі: Δ= -1,1

Визначаємо холодні та гарячі розміри профілю:

ах = а6 – Δ/2=70- (-1,1/2)= 70,55 (мм)

аг = ах · Кт = ах · 1,013 =70,55*1,013=71,47 (мм)

Визначаємо площу квадратного калібру: Fкв6= агор ²=71,47²=5107,96 (мм²)

Визначаємо коефіцієнт витягування металу в круглому та овальному калібрах за графіками Чекмарьова (рис. 74, стор. 180 ): μкв6. р5 = f ( агор ):

μкв6=1,15 μр5=1,23

Визначаємо площі передчистових калібрів:

Передчистовий ромб: Fп.р5 = Fкв6 · μкв6 =5107,96*1,15 =5874,15 (мм²)

Передчистовий квадрат: F кв4 = Fр5 · μр5 =5874,15*1,23 =7225,2 (мм²)

Визначаємо розміри передчистових калібрів:

Δbкв6 – поширення ромбічної смуги в квадратному калібрі, визначаємо за графіками Чекмарьова:

Δbкв6 = f ( Дв; аг; μкв6) = f (500; 71,47; 1,15) = 7мм

![]()

![]()

Передчистовий квадратний калібр:

![]()

Висота та ширина калібру:

h кв4 = bкв4 = 1,41 · акв4=1,41*85= 119,85 (мм)

За графіками Чекмарьова (мал 45) визначаємо допустимий кут при захваті смуги :

α = f (V; t; матеріал валків - сталь) = f (10; 850; матеріал валків – сталь) = 18

Далі за графіками Чекмарьова (мал 112) визначаємо коефіцієнти витягування в квадратному калібрі 4:

μ4 = f (а4; α) =f (85; 18) = 1,1

враховуючи, що : μромба = μквадрату, то визначаємо площі калібрів – 3 і 2:

Визначаємо розміри ромбічного та квадратного калібрів 2 і 3:

![]()

Δbкв4 - поширення ромбічної смуги в квадратному калібрі, визначаємо за графіками Чекмарьова:

Δbкв4 =f ( Дв; а4; μкв,4) = f (500; 85; 1,1) = 6мм

![]()

![]()

Передчистовий квадратний калібр:

![]()

Висота та ширина калібру:

h кв2= bкв2= 1,41 · акв2=1,41*93,5=131,8 (мм)

Далі за графіками Чекмарьова (мал 112) визначаємо коефіцієнти витягування в квадратному калібрі 2:

μкв2 = f (а2; α) = f (93,5; 18) = 1,08

приймаємо, що : μромба1 = μквадрату2, та визначаємо площі калібру 1 та площу заготовки:

![]()

![]()

Визначаємо розміри ромбічного калібру 1 і заготовки:

![]()

Δbкв2 - поширення ромбічної смуги в квадратному калібрі, визначаємо за графіками Чекмарьова:

Δbкв2 = f ( Дв; аг; μкв2) = f (500; 93,5;1,08) =6 мм

![]()

![]()

Заготовка:

![]()

Висота та ширина заготовки:

h 0= b0= 1,41 · а0=1,41*100,9=142,3 мм

11. Визначаємо обтиск металу в калібрах:

Δhкв6 = bр5 – hкв6 = 128,12 - 1,41 * 71,47 = 27,35 (мм)

Δhр5 = bкв4 – hр5 = 119,85 - 91,7 = 28,15 (мм)

Δhкв4 = bр3 – hкв4 = 139,62 - 119,85 =19,77 (мм)

Δhр3 = bкв2 – hр3 = 131,8 - 113,85 =17,95 (мм)

Δhкв2 = bр1 – hкв2 = 150,1 - 131,8 = 18,3 (мм)

Δhр1 = b0 – hр1 = 42,3 - 125,8 = 16,5 (мм)

Таблиця – Калібрування валків для прокатування квадратної сталі:

№ кал |

Форма калібру |

Сторона квадрату а, мм |

Ширина калібру b, мм |

Висота калібру h, мм |

Простір на поширення металу, Δb, мм |

Обтиск Δh, мм |

Площа калібру F, мм2 |

Кут при захваті α |

0 |

квадрат |

100,9 |

142,3 |

142,3 |

- |

- |

10197,24 |

- |

1 |

ромб |

- |

150,11 |

125,8 |

7,81 |

16,5 |

9441,89 |

18 |

2 |

квадрат |

93,5 |

131,8 |

131,8 |

6 |

18,3 |

8742,49 |

18 |

3 |

ромб |

- |

139,62 |

113,85 |

7,8 |

17,95 |

7947,92 |

18 |

4 |

квадрат |

85 |

119,85 |

119,85 |

6 |

19,77 |

7225,2 |

18 |

5 |

ромб |

- |

125,29 |

93,77 |

8,27 |

28,15 |

5874,15 |

18 |

6 |

квадрат |

71,47 |

100,77 |

100,77 |

7 |

27,35 |

5107,96 |

18 |

Контрольні питання.

Привести класифікацію сортових станів за призначенням, засобом ведення технологічного процесу, режимом роботи.

Привести технологічний процес прокатування сортових профілів на великосортовому напівбезперервному стані 600.

Привести можливі системи калібрувань валків для прокатування квадратної сталі.

Привести методику розрахунку калібрування квадратної сталі.

Як визначити поширення ромбічної смуги в квадратному калібрі?

Як визначити поширення квадратної смуги в ромбічному калібрі?

Як визначити продуктивність дрібно сортного стану?

Як визначити коефіцієнти витягування в калібрах?

Як визначити розміри ромбічного калібру?

Як визначити розміри квадратного калібру?

Таблиця 2 - Вихідні данні до практичної роботи № 15.

№ варіанту |

а, мм |

Діаметр валків Dв, мм |

Швидкість прокатки V, м/с |

Температура tº С |

1 |

10 |

250 |

6 |

950 |

2 |

20 |

250 |

6 |

950 |

3 |

30 |

250 |

6 |

950 |

4 |

40 |

250 |

6 |

950 |

5 |

45 |

250 |

6 |

950 |

6 |

20 |

350 |

8 |

1050 |

7 |

30 |

350 |

8 |

1050 |

8 |

40 |

350 |

8 |

1050 |

9 |

50 |

350 |

8 |

1050 |

10 |

60 |

350 |

8 |

1050 |

11 |

70 |

500 |

10 |

1150 |

12 |

80 |

500 |

10 |

1150 |

13 |

90 |

500 |

10 |

1150 |

14 |

100 |

500 |

10 |

1150 |

15 |

110 |

500 |

10 |

1150 |

16 |

50 |

800 |

12 |

1250 |

17 |

60 |

800 |

12 |

1250 |

18 |

70 |

800 |

12 |

1250 |

19 |

80 |

800 |

12 |

1250 |

20 |

90 |

800 |

12 |

1250 |

21 |

100 |

800 |

12 |

1250 |

22 |

110 |

800 |

12 |

1250 |

23 |

12 |

800 |

15 |

1230 |

24 |

130 |

800 |

15 |

1230 |

25 |

140 |

800 |

15 |

1230 |

26 |

150 |

800 |

15 |

1230 |

27 |

160 |

800 |

15 |

1230 |

28 |

170 |

800 |

15 |

1230 |

29 |

180 |

800 |

15 |

1230 |

30 |

190 |

800 |

15 |

1230 |

Практична робота № 16.

Тема: “Розрахунок калібрування валків для прокатування круглої сталі”.

Мета: “Навчитися призводити розрахунок калібрування валків в умовах дрібносортового безперервного стану”.

Методика розрахунку.

Вибираємо систему калібрування валків в чистовій групі клітей, враховуючи сортамент та засіб ведення технологічного процесу. Для безперервного дрібносортового стану вибираємо систему калібрування “овал – ребровий овал - круг”.

Розрахунок ведемо проти ходу прокатування. Визначаємо холодні та гарячі розміри профілю:

dх = dо – Δ/2;

dгор = dх · Кт = dх · 1,013

де: Δ – мінусовий допуск на розмір круга.

1,013 – коефіцієнт теплового поширення металу.

Визначаємо площу круглого калібру: Fкр = π · dгор2 / 4

В изначаємо коефіцієнт витягування металу в круглому та овальному калібрах за графіками Чекмарьова (ис. 74, стор. 180 ): μкр. ов = f ( dгор ).

Визначаємо площі передчистових калібрів:

Передчистовий овал: Fов = Fкр · μкр.

Передчистовий ребровий овал: Fр. ов = Fов · μов.

Визначаємо розміри передчистових калібрів:

Передчистовий овал: висота калібру: h ов = dгор – Δbкр

Де: Δbкр – поширення овальної смуги в круглому калібрі, визначаємо за графіками Чекмарьова: Δbкр =f ( Дв; dгор; μкр).

![]()

Ширина калібру:

Графіки Чекмарьова: Залежність поширення при прокатуванні ромбічної смуги в квадратному калібрі:

1)

для діаметру валків Д = 350 мм 2) для

діаметру валків Д = 250 мм

1)

для діаметру валків Д = 350 мм 2) для

діаметру валків Д = 250 мм

Передчистовий ребровий овальний калібр:

ширина

калібру:

![]()

Висота калібру: h р. ов = 1,25 · bр. ов

Діаметр валків, що катає для всіх калібрів (чистового круга, передчистового овалу та ребрового овалу): Dк = Dв – hсер = Dв – F/b.

Константа безперервного стану: K = F · Dк · n

Частоту обертань валків визначаємо за формулою: nкр = 60 V / π · Dк

Для передчистових клітей константу визначаємо з урахуванням коефіцієнту натягування, який дорівнює 1,02: К ов = Ккр / 1,02

К![]() р.

ов

= К ов

/ 1,02

р.

ов

= К ов

/ 1,02

Визначаємо частоту обертань валків для передчистових клітей:

![]()

Швидкість валків:

Годинне виробництво дрібносортового стану: Pгод = 3600 · Fкр · V · n

Де n – кількість ниток при прокатувнні в умовах дрібносортного стану, приймаємо: n = 4.

Річне виробництво стану: Pрік = Pгод · Nфакт · Ки

Де: Nфакт – фактична кількість часів роботи стану в рік, приблизно 7000 – 7200 год.

Ки - коефіцієнт використання стану, приймаємо 0,85 – 0,95.

Приклад розрахунку.

Вихідні дані:

d круга, мм |

Діаметр валків Dв мм |

Швидкість прокатування V м/с |

30 |

350 |

40 |

Вибираємо систему калібрування валків в чистовій групі клітей, враховуючи сортамент та засіб ведення технологічного процесу. Для безперервного дрібносортового стану вибираємо систему калібрування “овал – ребровий овал - круг”.

Розрахунок ведемо проти ходу прокатування. Визначаємо холодні та гарячі розміри профілю:

![]()

![]()

Визначаємо площу круглого калібру: Fкр = π · dгор2 / 4

![]()

Визначаємо коефіцієнт витягування металу в круглому та овальному калібрах за графіками Чекмарьова (рис. 74, стор. 180 ): μкр. ов = f ( dгор ):

μкр = f ( 30,74)=1,15

μов = f ( 30,74)=1,23

Визначаємо площі передчистових калібрів:

Передчистовий овал: Fов = Fкр · μкр.= 741,78 · 1,15 =853,05 мм²

передчистовий ребровий овал: Fр. ов = Fов · μов. = 853,05 · 1,23= 1049,25 мм²

Визначаємо розміри передчистових калібрів:

Передчистовий овал: висота калібру: hов = dг – Δbкр =30,74-3=27,74 (мм)

де: Δbкр – поширення овальної смуги в круглому калібрі, визначаємо за графіками Чекмарьова:

Δbкр =f ( Dв; dг; μкр)=f( 350; 30,74; 1,15)= 3мм

Ширина

калібру:

![]()

Передчистовий ребровий овальний калібр:

ширина

калібру:

![]()

Висота

калібру:

![]()

7. Діаметри валків, що катає для всіх калібрів (чистового круга, передчистового овалу та ребрового овалу):

![]()

![]()

![]()

Константа безперервного стану та частота обертання валків:

![]()

![]() -

частота обертання валків

-

частота обертання валків

![]()

![]()

![]()

![]()

Швидкість валків:

![]()

![]()

Годинне виробництво дрібносортового стану:

![]()

Де n – кількість ниток при прокатувнні в умовах дрібносортного стану, приймаємо n = 4

Річне виробництво стану:

![]()

Де Nфакт – фактична кількість часів роботи стану в рік, приблизно 7000 – 7200 год.

Ки - коефіцієнт використання стану, приймаємо 0,85 – 0,95

Таблиця 3 - Вихідні данні до практичної роботи № 16.

№ варіанту |

d круга, мм |

Діаметр валків Dв, мм |

Швидкість прокатування V, м/с |

1 |

10 |

250 |

30 |

2 |

12 |

250 |

31 |

3 |

14 |

250 |

32 |

4 |

16 |

250 |

33 |

5 |

18 |

250 |

34 |

6 |

20 |

250 |

35 |

7 |

22 |

350 |

36 |

8 |

24 |

350 |

37 |

9 |

26 |

350 |

38 |

10 |

28 |

350 |

39 |

11 |

30 |

350 |

40 |

12 |

11 |

350 |

41 |

13 |

13 |

250 |

42 |

14 |

15 |

250 |

43 |

15 |

17 |

250 |

44 |

16 |

19 |

250 |

45 |

17 |

21 |

250 |

46 |

18 |

23 |

250 |

47 |

19 |

25 |

350 |

48 |

20 |

27 |

350 |

49 |

21 |

29 |

350 |

50 |

22 |

31 |

350 |

51 |

23 |

33 |

350 |

52 |

24 |

35 |

350 |

54 |

25 |

37 |

350 |

55 |

26 |

38 |

350 |

56 |

27 |

40 |

350 |

57 |

28 |

45 |

350 |

58 |

29 |

50 |

350 |

59 |

30 |

55 |

350 |

60 |

Контрольні питання.

Привести класифікацію сортових станів за призначенням, засобом ведення технологічного процесу, режимом роботи.

Привести технологічний процес прокатування сортових профілів на великосортовому напівбезпервному стані 600.

Привести можливі системи калібрувань валків для прокатування круглої сталі.

Привести методику розрахунку калібрування круглої сталі.

Визначити продуктивність дрібносортового стану.

Практична робота № 17.

Тема: „Виконання креслення калібру кутової сталі”.

Мета: „Навчитись креслити калібр кутової сталі”.

Теоретичне обгрунтування.

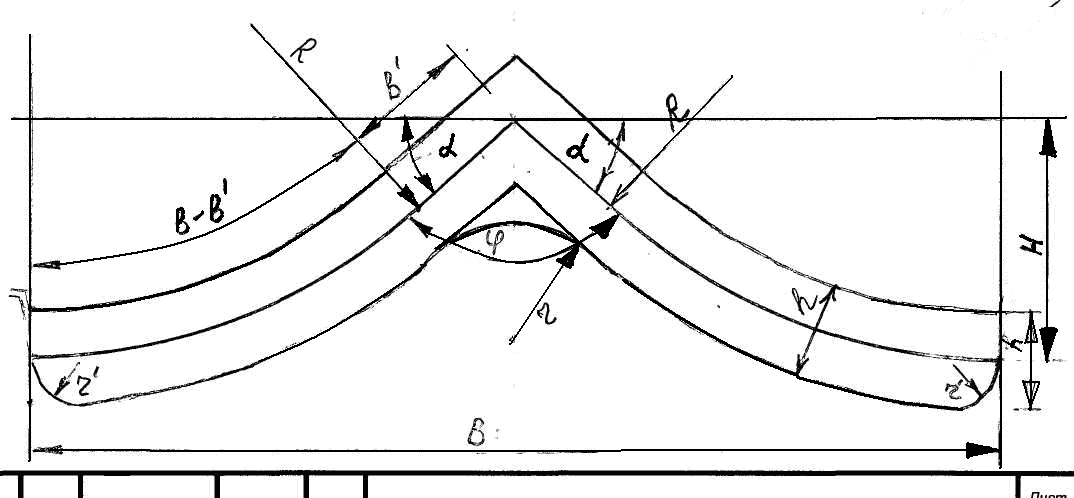

К алібри

для прокатування кутової сталі

розташовують на валких так, щоб вершина

куточка була зверху, а кінці полиць

знизу. При такому розташуванні полегшується

видалення окалини, а прокатувана смуга

займає найбільш стійке положення при

завданні в калібр і виході з нього.

Нейтральна лінія калібру проводиться

по центру тяжіння профілю. При калібруванні

кутового профілю дотримують чергування

закритих і відкритих частин калібру.

алібри

для прокатування кутової сталі

розташовують на валких так, щоб вершина

куточка була зверху, а кінці полиць

знизу. При такому розташуванні полегшується

видалення окалини, а прокатувана смуга

займає найбільш стійке положення при

завданні в калібр і виході з нього.

Нейтральна лінія калібру проводиться

по центру тяжіння профілю. При калібруванні

кутового профілю дотримують чергування

закритих і відкритих частин калібру.

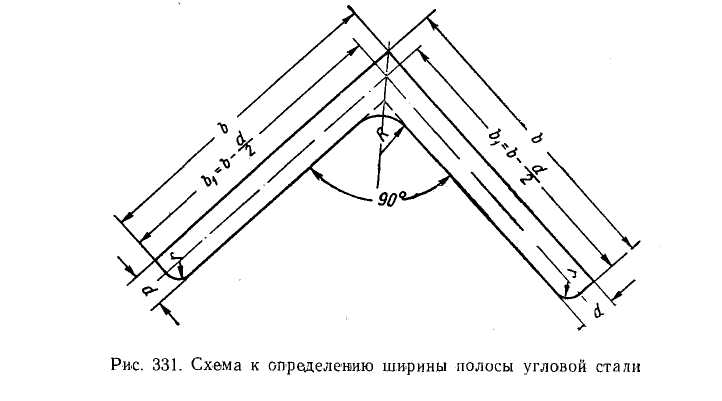

Кутову сталь можна розглядати як смугу, зігнуту під прямим кутом. Тому розрахунок обтискань при калібруванні кутового профілю можна вести так само, як і для смугової сталі. В цьому випадку за ширину смуги приймають подвоєну довжину полиці по осі її .

Методика креслення.

Визначити тип калібру (рівнобічний чи різнобічний, чорновий або чистовий).

Вибираємо площу креслення та виконуємо кут φ при вершині кутка.

Відкладаємо величину, яка дорівнює ширині полиць кутка - b'. Отримуємо верхні грані калібру.

Визначаємо пряму частину полиці b, та від неї відкладаємо товщину полиць паралельно верхньої грані кутового калібру.

Виконуємо заокруглення калібру біля кінців полиць та при вершині.

Викреслюємо середню лінію калібру.

Наносимо розміри на креслення кутового калібру.

(Вихідні

данні для креслення калібру приведені

в таблиці 1)

(Вихідні

данні для креслення калібру приведені

в таблиці 1)

Контрольні питання.

Які схеми калібрування валків застосовують для прокатки кутової сталі.

Дати характеристику сучасних засобів – діагонального методу.

Який спосіб найстаріший?

Чому вершина кутка завжди знаходиться зверху?

Привести методику будування калібру.

Яким чином накреслити нерівнобічний калібр?

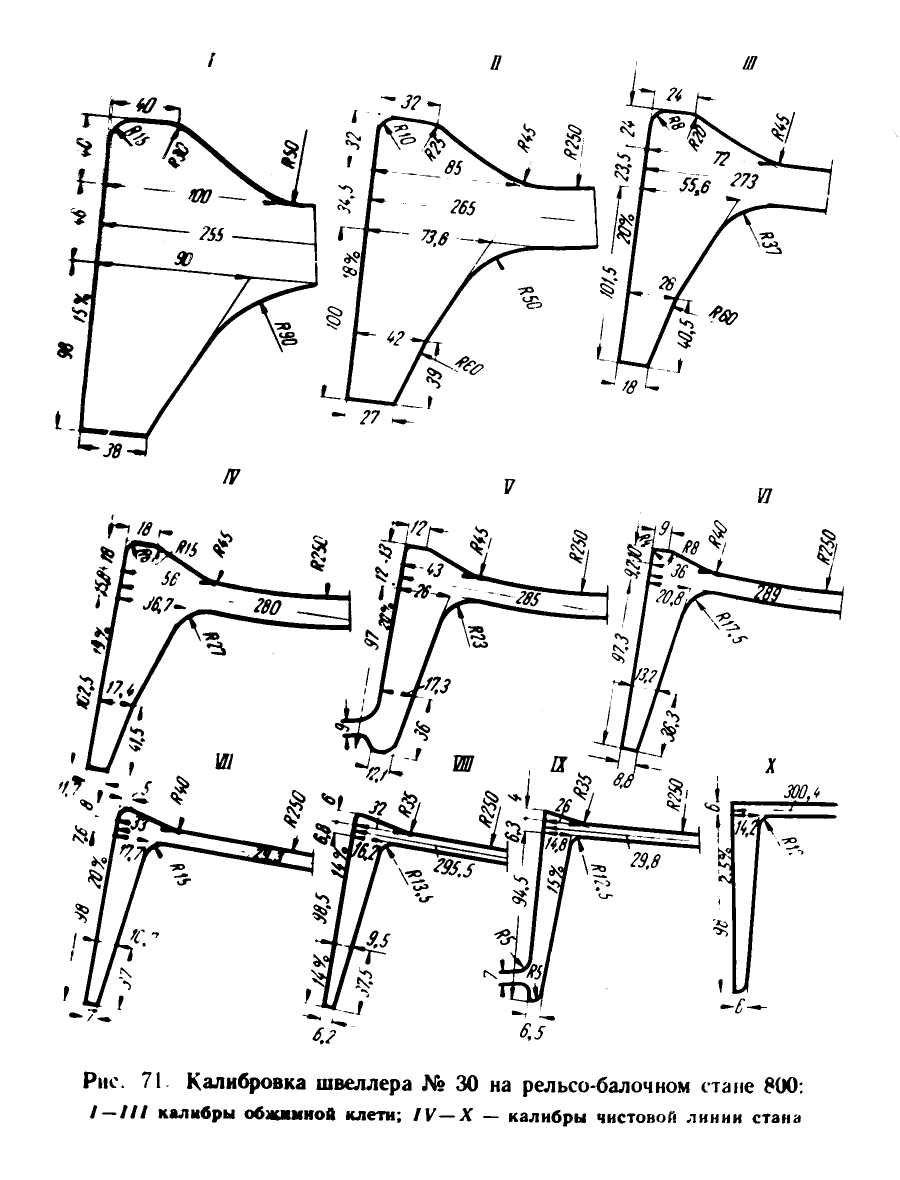

Практична робота № 18.

Тема: “Виконання креслення калібрування швелера”.

Мета: “Навчитися робити креслення калібру швелера”.

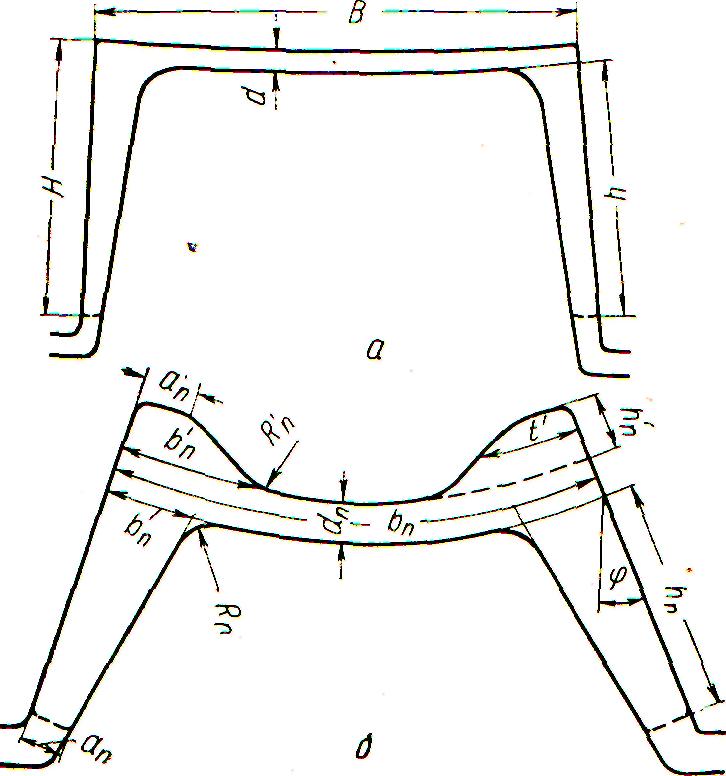

Теоретичне обґрунтування.

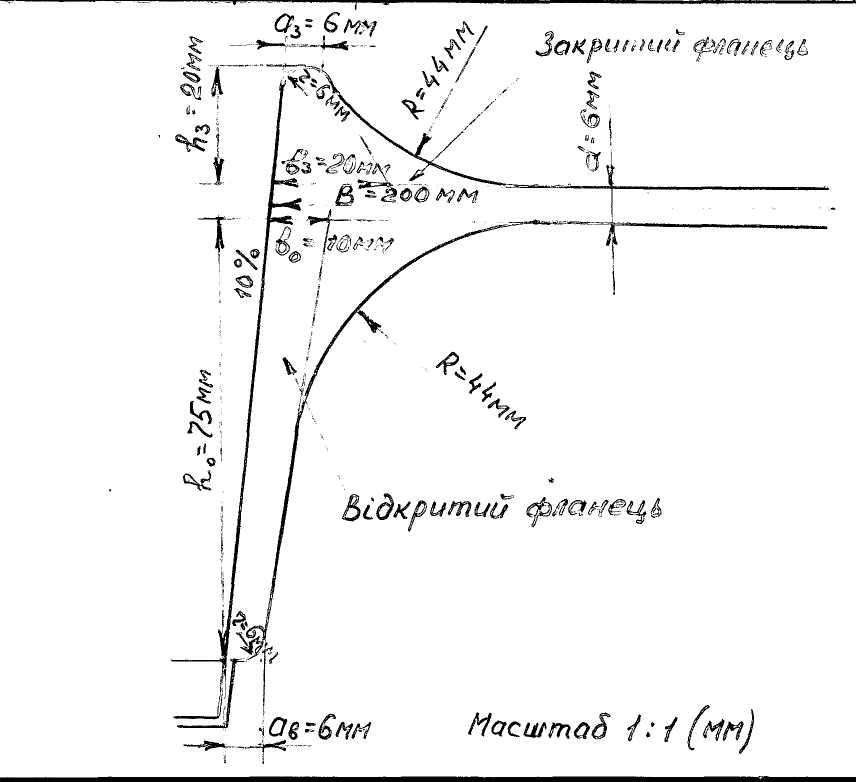

Швелер нагадує двотаврову балку з фланцями, розташованими однієї сторони стінки (мал. 165, а). Фланці у швелерів тонші і ширші, ніж у балок того ж номера. Тому чорновий калібр для прокатування швелера складається з дійсних фланців, помилкових фланців і стінки (мал. 165, би). У стінці калібру відбувається пряме обтискання профілю. У дійсних фланцях формуються полиці швелера. Дійсні фланці, пак правило, відкриті, утворені двома валками. і лише в контрольних калібрах вони можуть бути закритими або напівзакритими. Характер деформації металу в дійсних фланцях аналогічний деформації у відкритих фланцях балочних калібрів

Методика креслення.

Вибрати ось симетрії профілю.

Відкласти ширину калібру В.

Відкласти кут нахилу фланців (випуск калібру 10%).

Відкласти товщину стінки калібру d.

Відкласти висоту дійсного та помилкового фланця h і h´.

Відкласти ширину дійсного та помилкового фланця b та b´.

Відкласти товщину фланців на кінці та об’єднати отримані крапки.

Викреслити радіуси заокруглень біля основи та біля фланців.

(Вихідні

данні для креслення калібру приведені

в таблиці 2)

(Вихідні

данні для креслення калібру приведені

в таблиці 2)

Контрольні питання.

Призначення швелерів.

Засоби калібрування валків для прокатування швелерів.

Проаналізувати переваги та недоліки засобів калібрування швелерів.

Назвіть елементи калібру швелера.

Чим виконується стінка?

Чим виконується фланець дійсний та помилковий?

Що називають закритим калібром?

Покажіть лінію роз’єму.

Призначення помилкових фланців.

Призначення контрольних калібрів.

Практична робота № 19.

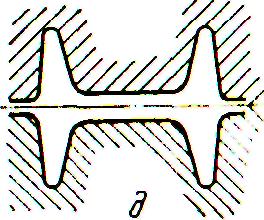

Тема: “Виконання креслення калібрування двотаврової балки”.

Мета: “Навчитися робити креслення калібру двотаврової балки”.

Теоретичне обґрунтування.

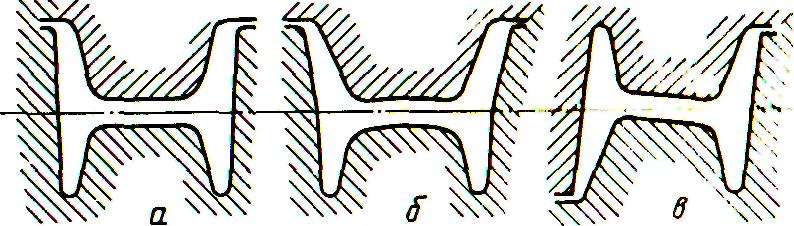

Великого поширення набули прямі балочні калібри. Калібр складається із стінки, відкритих і закритих фланців. Стінка калібру утворюється гребенями верхнього і нижнього валків, тут відбувається пряме обтискання стінки профілю. При прокатуванні балок дрібних і середніх розмірів на вітчизняних заводах широко застосовують калібри із зігнутою стінкою і з підвищеним ухилом зовнішніх стінок відкритих фланців

Малюнок -

Типи

балочних калібрів

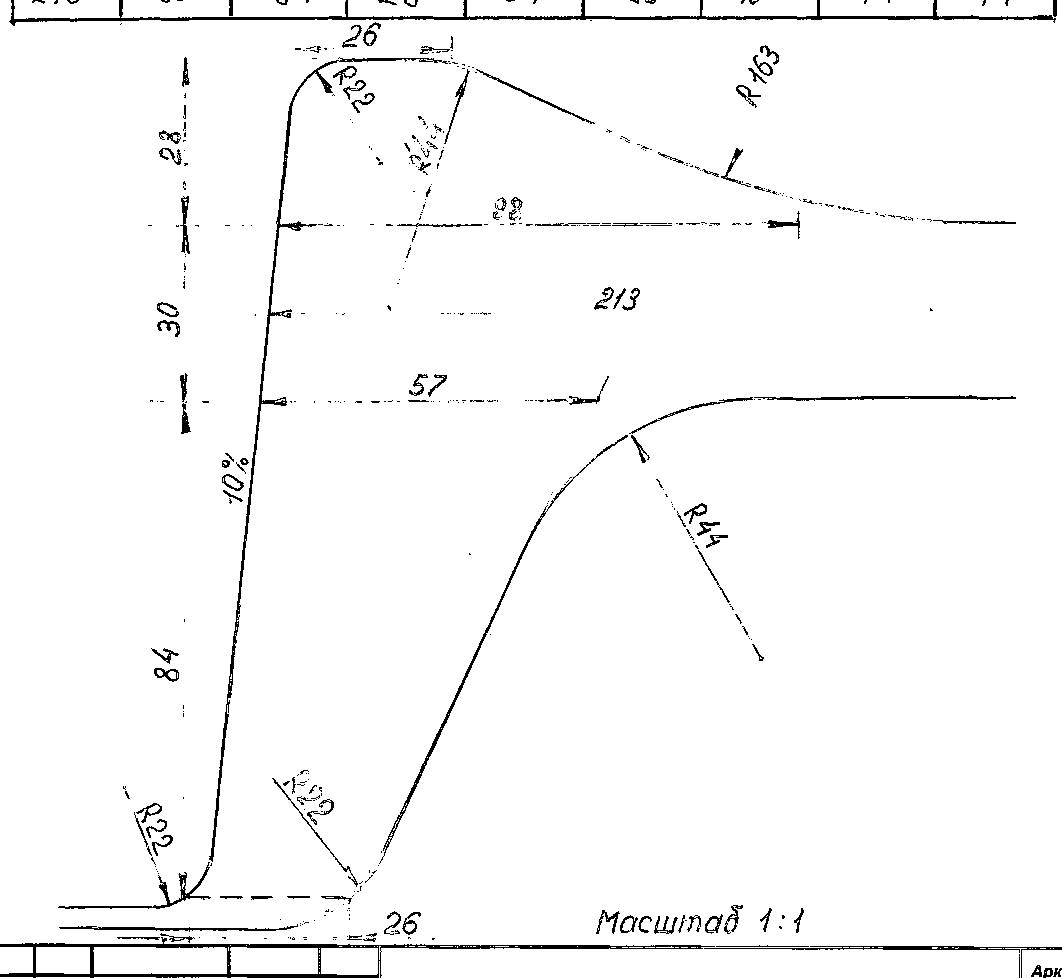

Методика креслення.

Вибрати ось симетрії профілю.

Відкласти товщину стінки калібру d.

Відкласти ширину калібру В.

Відкласти кут нахилу фланців (випуск калібру 10%).

Відкласти висоту відкритого h0 та закритого hз фланця.

Відкласти ширину відкритого b0 та закритого bз фланця.

Відкласти товщину фланців на кінці а0 та аз та об’єднати отримані крапки.

Викреслити радіуси заокруглень фланців на кінцях rо та rз.

(Вихідні

данні для креслення калібру приведені

в таблиці 3)

(Вихідні

данні для креслення калібру приведені

в таблиці 3)

Контрольні питання.

Які калібри застосовують для прокатування балок?

Назвіть елементи профілю.

Чим виконується стінка та фланці профілю?

Особливості деформації в балочних калібрах.

Перерахуйте 4 етапи деформації металу в балочних калібрах.

Практична робота № 20.

Тема: “Розрахунок режиму обтискування листа”.

Мета: “Навчитися вибирати розміри слябу, схему прокатки та розраховувати режим обтискування”.

Методика розрахунку.

Фабрикація слябу.

Визначаємо масу листа: mл = h · b · l · ρ

Визначаємо масу слябу: mсл = mл · кф · n

де: n – кратність листів, тобто кількість листів, які отримуємо з одного слябу з урахуванням товщини та довжини листа:

для листів товщиною h > 20 мм, то приймаємо n = 1,

для листів товщиною h < 20 мм, то приймаємо n = 2,3,4… в залежності від довжини рольганга між чистовою кліттю та правильною машиною (якщо l = 6 м, а довжини рольганга L = 25 м, то для того, щоб лист вмістився на рольгангу можна прийняти n = 3, тобто 3· 6 = 18 < 25)

кф – фабрикаційний коефіцієнт, який враховує витрати металу на обрізь, угар та технологічно необхідні втрати.

Вибираємо розміри слябу згідно з технологічною інструкцією.

H = 130 – 320 мм

B = 900 – 1250 мм

L = 1200 – 2500 мм

mсл = 1,45 – 5,6 т

В нашому разі приймаємо: H = ……мм, B = ……. мм,

тоді:

![]()

Вибір схеми прокатки листа.

Приймаємо повну поздовжню схему прокатки:

Н

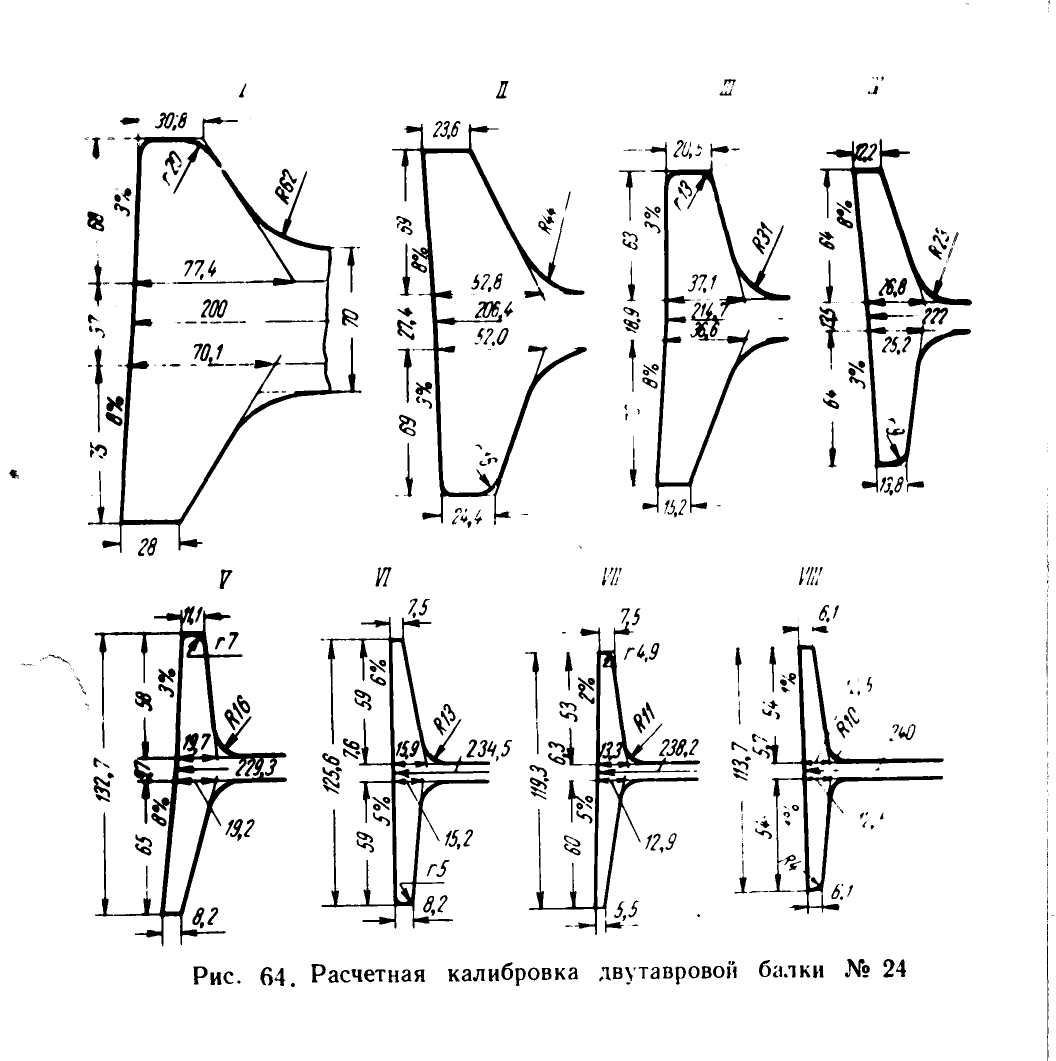

Малюнок 1 – Поздовжня схема прокатки листа.

1 стадія – протягування.

Ширина: bпр = Bсл = 1100мм, довжина: lпр = Lб – 300

Товщина:

![]()

Сумарний обтиск: ΣΔh = Hсл – hпр

Розподіляємо обтиск за проходами таким чином, щоб обтиск за один прохід був в межах Δh1 = 15 - 30 мм (кількість проходів - парна):

Δh1 = …… мм, Δh2 = …… мм

2 стадія – розбивка ширини.

Ширина bрш = lпр = ….. мм, довжина lрш = bл + Δb .

де Δb – припуск на бокову обрізь.

Т![]() овщина:

овщина:

Сумарний обтиск: ΣΔh = hпр – hрш

Розподіляємо обтиск за проходами таким чином, щоб цифри зменшувались по ходу прокатки (кількість проходів - парна):

3 стадія – подовжня прокатка.

Ширина bпп = lрш = …… мм,

Товщина розкату, який

передаємо на чистову кліть: hподк

визначається:

![]()

Сумарне обтискування

в чорновій кліті:

![]()

довжина

розкату:

![]()

Сумарний обтиск: ΣΔh = hрш – hпп

Розподіляємо обтиск за проходами (кількість проходів - непарна):

4 стадія – чистова кліть.

Ширина bч.кл = bпп = 2220 мм, товщина листа hлиста = 10 мм