7. Наростообразование при резании материалов

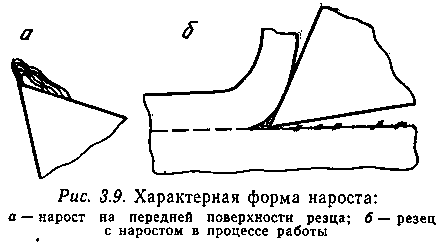

При образовании сливной стружки часто наблюдается задерживание обрабатываемого металла на передней поверхности непосредственно около режущего лезвия. Это наслоение в сечении имеет треугольную форму (рис. 3.9). Впервые это явление обнаружил в 1915 г. Я. Г. Усачев, а самообразование назвал наростом. Он обнаружил, что структура нароста представляет собой тонкие слои металла, которые наложены друг на друга и вытянуты вдоль передней поверхности инструмента. Существует несколько точек зрения о причине образования нароста.

Влияние различных факторов на процесс наростообразование

Размеры нароста зависят от соотношения величин сил трения между образующейся стружкой и передней поверхностью инструмента и сил внутреннего сцепления (сопротивления сдвигу) обрабатываемого материала. Чем значительней по величине первая сила (сила трения превосходит вторую), тем больше размеры нароста.

При определенных условиях обработки на величину силы трения решающее влияние оказывает температура, возникающая в зоне образования стружки, или температура резания Θрез, величина которой находится в прямой зависимости от скорости резания v. Поэтому основной причиной изменения величин нароста с изменением скорости резания является температура резания. От величины последней в основном зависит величина коэффициента трения стружки о переднюю поверхность инструмента. При низких скоростях, когда температура в зоне резания невелика, коэффициент трения относительно небольшой, поэтому нароста нет или он очень мал по величине (зона I, рис. 3.13).

При повышении скорости резания растет Θрез, следовательно, увеличивается и коэффициент трения стружки о переднюю поверхность инструмента. Достигнув определенной температуры, он становится максимальным. В этот момент нарост получает наибольшие размеры (зона II, рис. 3.13). Дальнейшее повышение скорости и температуры вызывает размягчение пограничных слоев металла, уменьшение коэффициента трения и размеров нароста (зона III, рис. 3.13).

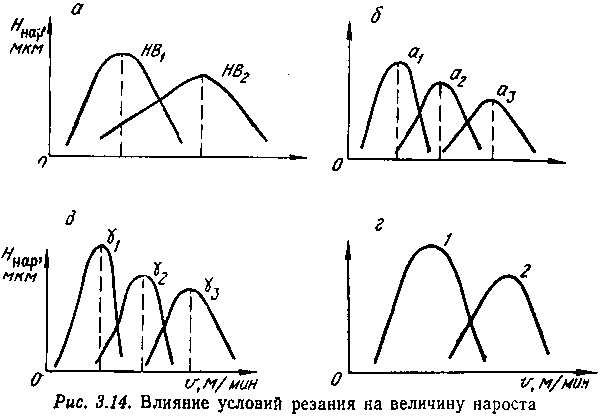

На величину нароста оказывают влияние также физико-механические свойства обрабатываемого металла (пластичность и прочность), толщина среза, передний угол инструмента, условия охлаждения и смазки в зоне резания и т. д. Зависимость величины нароста от перечисленных факторов представлена на рис. 3.14. Как видно, чем менее пластичен материал (НВ1<НВ2, рис. 3.14, а), меньше толщина срезаемого слоя (а1>а2>а3, рис. 3.14, б) и больше передний угол γ (γ1<γ2<γ3, рис. 3.14, в), тем меньше величина нароста.

арактер

рассмотренных зависимостей объясняется:

а) условиями трения стружки о переднюю

поверхность инструмента; б) температурой

в зоне резания. Факторы, способствующие

увеличению силы трения, сдвигают кривую

влево (увеличивают нарост). Факторы,

приводящие к уменьшению трения, перемещают

кривую вправо (уменьшают нарост). С

применением СОЖ (рис. 3.14, г) кривая

зависимости Hнар=f(v)

сдвигается из положения 1

в положение 2.

Таким образом, при данном обрабатываемом

металле и постоянных условиях смазки

размеры и форма нароста определяются

только температурой на передней

поверхности инструмента. Скорость

резания, толщина среза, величина переднего

угла также влияют, поскольку они

воздействуют на температуру резания.

арактер

рассмотренных зависимостей объясняется:

а) условиями трения стружки о переднюю

поверхность инструмента; б) температурой

в зоне резания. Факторы, способствующие

увеличению силы трения, сдвигают кривую

влево (увеличивают нарост). Факторы,

приводящие к уменьшению трения, перемещают

кривую вправо (уменьшают нарост). С

применением СОЖ (рис. 3.14, г) кривая

зависимости Hнар=f(v)

сдвигается из положения 1

в положение 2.

Таким образом, при данном обрабатываемом

металле и постоянных условиях смазки

размеры и форма нароста определяются

только температурой на передней

поверхности инструмента. Скорость

резания, толщина среза, величина переднего

угла также влияют, поскольку они

воздействуют на температуру резания.

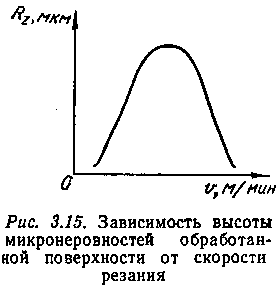

Закономерности изменения размеров нароста совершенно аналогичны закономерностям изменения высоты неровностей на обработанной поверхности в зависимости от скорости резания (рис. 3.15).

Для устранения процесса образования нароста и, следовательно, для уменьшения шероховатости обработанной поверхности необходимо:

1)

работать в такой зоне скоростей резания,

когда нарост не образуется, т. е. очень

низких. Так как это влечет за собой

снижение производительности обработки,

выгоднее работать в зоне высоких

скоростей, где нарост также не образуется;

1)

работать в такой зоне скоростей резания,

когда нарост не образуется, т. е. очень

низких. Так как это влечет за собой

снижение производительности обработки,

выгоднее работать в зоне высоких

скоростей, где нарост также не образуется;

2) уменьшать шероховатость передней поверхности режущего инструмента;

3) по возможности увеличивать передний угол у. Например, при у = 45° нарост почти не образуется;

4) применять смазочно-охлаждающие жидкости, уменьшающие трение на передней и задней поверхностях инструмента;

5) уменьшать пластичность обрабатываемого материала за счет применения специальной термической обработки, либо использовать стали с присадками. Например, применение автоматной стали с пониженным содержанием марганца и повышенным содержанием серы, а также нормализация заготовок дают возможность получить хорошие результаты по шероховатости обработанных поверхностей.