- •Билет 1

- •1 . Основные требования к деталям и узлам машин

- •Назначение и структура механического привода. Основные характеристики передач.

- •Билет 2

- •1. Механизм и машина в хозяйственной деятельности человека

- •2. Назначение и классификация передач: передачи зацеплением, трением.

- •Расчет резьбовых крепежных изделий при постоянных напряжениях (болт установлен без зазора, болт установлен с зазором).

- •59. Болтовое соединение нагружено поперечной силой (болт с зазором, болт с натягом).

- •Билет 3

- •1. Определение коэффициента нагрузки в червячных передачах. Расчет червячных передач на выносливость.

- •3. Шпоночные соединения, (достоинства, недостатки). Классификация.

- •Билет 4

- •1 Критерии работоспособности дм и методы их оценки.

- •2 Критерии работоспособности зубчатых передач. Контроль качества изготовления зубчатых колес.

- •3. Заклепочные соединения. Типы. Расчет на прочность. Конструкция, технология, классификация, технология, классификация, области применения.

- •Билет 5

- •1 Общие вопросы проектирования деталей и узлов машин.

- •2 Расчет контактных напряжений в цилиндрических зубчатых передачах.

- •Билет 6

- •1. Прочность деталей машин

- •2.Соединение контактной сваркой.

- •3 Цилиндрические зубчатые передачи. Достоинства и недостатки. Классификация. Область применения.

- •Билет 7

- •1 Критерии работоспособности дм и методы их оценки.

- •2 . Расчет зубьев цилиндрических передач на сопротивление усталости по изгибу

- •3 Резьбовые соединения. Метод изготовления геометр. Параметры. Основные типы резьбы.

- •Билет 8

- •1 Основы триботехники.

- •2. Расчет шпоночных соединений

- •3. Косозубые и шевронные зубчатые передачи. Область их применения. Геометрические и эксплуатационные особенности.

- •Билет 9

- •1 Классификация видов износа

- •2. Соединения встык

- •Билет 10

- •2 Расчет и проектирование сварных соединений при постоянных нагрузках (фланговые и лобовые швы).

- •3. Материалы крепежных деталей резьбовых соединений. Понятия о самоторможении винтовой пары. Стопорение резьбовых соединений.

- •Билет 11

- •1 Общая характеристика и назначение соединений. Классификация соединений по конструктивным и эксплуатационным признакам.

- •2 Факторы влияющие на прочностную надежность машин.

- •3 Виды повреждений и критерии работоспособности резьбовых соединений. Расчет резьбовых соединений нагруженных осевой силой.

- •Билет 12

- •1. Сварные паянные и клеевые соединения, общая характеристика и область применения. Основные конструкции швов.

- •3. Клиноременные передачи порядок проектирования.

- •Билет 13

- •1 Расчет сварных швов при переменных нагрузках. Допускаемые напряжения для сварных соединений.

- •2 Фланцевые соединения. Общая характеристика, область применения.

- •Билет 14

- •1 Резьбовые соединения (характеристика , область применения). Типы крепежных резьб. Соединения болтами, винтами, шпильками.

- •2 Конические зубчатые передачи, их классификация, область применения, геометрические и эксплуатационные особенности.

- •3 Зубчатые ременные передачи, характеристика, область применения.

- •Билет 15

- •1. Материалы крепежных деталей резьбовых соединений. Понятия о самоторможении винтовой пары. Стопорение резьбовых соединений.

- •2 Оценка прочности деталей машин. Оценка прочности по допускаемым напряжениям (теории прочности).

- •3 Расчет шлицевых соединений.

- •Билет 19

- •1. Соединения с натягом. Способы получения. Достоинства и недостатки. Область применения

- •2. Расчет червячных передач на контактную выносливость.

- •3. Клиноременные передачи , порядок проектирования.

- •1. Расчет шпоночных соединений ( призматическая шпонка).

- •2. Кпд червячных передач и его расчет. Способы повышения кпд червячных передач

- •3. Клеевые соединения (основные технологические материалы).

- •Билет 21

- •1. Ременные передачи, классификация, достоинства и недостатки

- •2. Расчет червячных передач на нагрев.

- •3. Оценка прочности по коэффициенту запаса прочности (по напряжении; по нагрузке; по долговечности).

- •Билет 22

- •1. Болтовое соединение нагружено поперечной силой (болт с зазором, болт с натягом).

- •3. Зубчатые передачи. Основные параметры. Материалы зубчатых передач. .Критерии работоспособности.

- •Билет 23

- •1 Шлицевые соединения. Общая характеристика и область их применения. Виды повреждений и критерии работоспособности.

- •2 Ременные передачи. Общая характеристика, классификация и область применения. Условия работоспособности ременных передач.

- •3. Критерии работоспособности дм и методы их оценки.

- •1.Расчет затянутого болтового соединения, нагруженного внешней осевой силой.

- •2. Силы действующие в зубчатых передачах и их расчет.

- •3. Контроль качества сварных соединений, обозначение сварных соединений на чертеже

- •Билет 17

- •Виды повреждений и критерии работоспособности резьбовых соединений.

- •57. Виды разрушений резьбовых соединений.

- •2 Червячные передачи, их характеристики, область применения, классификация. Виды червяков.

- •3 Расчет на прочность клеевых и паянных соединений. Правила конструирования клеевых и паянных соединений.

- •47. Расчет прочности клеевых и паяных соединений.

- •48. Правила конструирования паяных и клеевых соединений.

- •Билет 18

- •1 Шпоночные соединения. Общая характеристика, область применения. Виды повреждений, критерии работоспособности.

- •65. Расчет шпоночных соединений ( призматическая шпонка).

- •66. Материалы и допускаемые напряжения шпонок

- •2 Критерии работоспособности и виды отказов червячных передач.

- •3 Расчет на прочность клепанных соединений. Критерии работоспособности и виды разрушений.

- •49. Заклепочные соединения, классификация, материал

- •50. Конструирование заклепочных соединений.

- •51. Расчет на прочность клепаных соединений.

- •52. Разрушение заклепочных соединений.

3 Расчет на прочность клепанных соединений. Критерии работоспособности и виды разрушений.

49. Заклепочные соединения, классификация, материал

Заклёпочное (клёпаное) соединение - неразъёмное неподвижное соединение, образованное с применением специальных закладных деталей заклёпок, выполненных из высокопластичного материала.

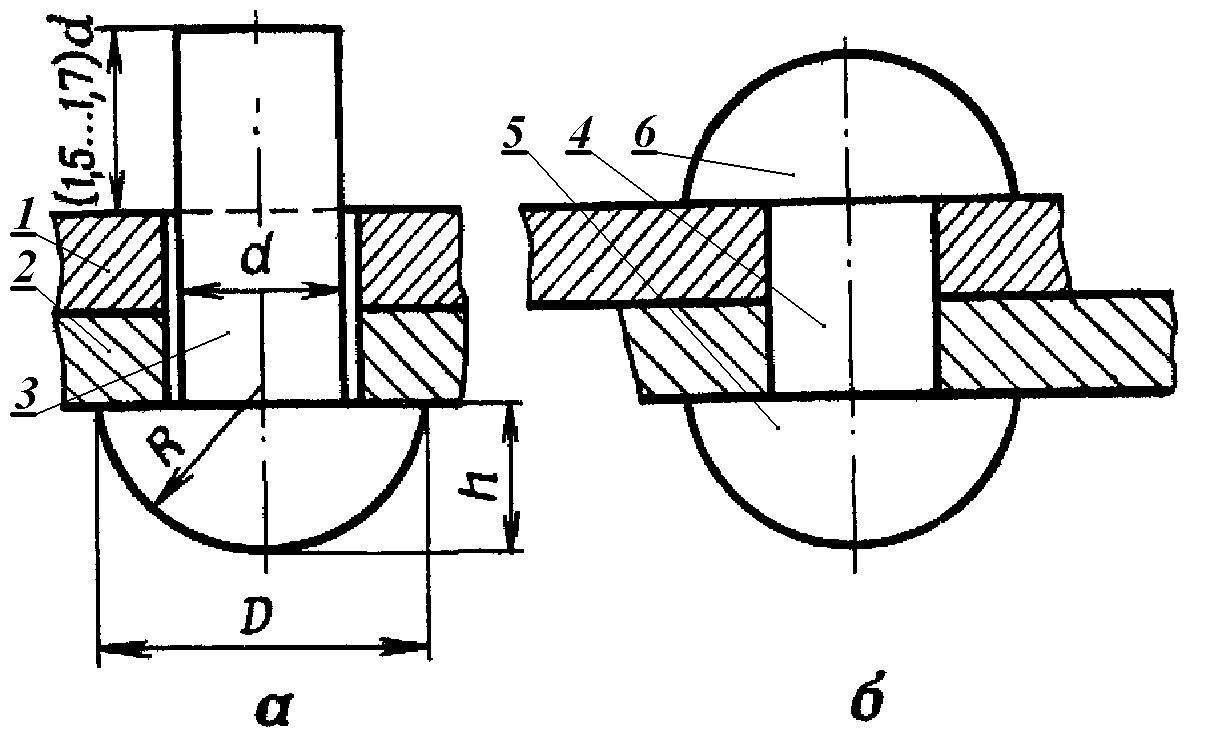

Рис. 1. Заклёпочное соединение: а – в процессе сборки; б – в собранном виде

1, 2 – соединяемые детали; 3 – заклёпка; 4 – тело заклёпки; 5 – закладная головка; 6 -- замыкающая головка.

Заклёпочный шов ряд заклёпок, соединяющих кромки двух или нескольких деталей.

Классификация заклёпочных соединений :

1) по функциональному назначению – а) прочные, предназначенные только для передачи нагрузки; б)плотные, обеспечивающие герметичное разделение сред, и в)прочно-плотные, способные выполнять обе названные функции;

2) по конструктивным признакам шва – а)нахлёсточное соединение (рис. 2, а); б) стыковое соединение, которое в свою очередь может быть выполнено с одной (рис. 2, б) либо с двумя (рис. 2, в) накладками;

3) по числу поверхностей среза, приходящихся на одну заклёпку, под действием рабочей нагрузки –а) односрезные; б)двухсрезные; и т.д.; в)многосрезные;

4) по количеству заклёпочных рядов в шве – а)однорядные; б)двухрядные; и т.д.; в)многорядные.

Рис. 2. Основные типы заклёпочных швов:

а – нахлёсточный; б – стыковой с одной накладкой; в – стыковой с двумя накладками.

Материалы для изготовления заклёпок

Требования к материалу заклёпки: 1) высокая пластичность и незакаливаемость при нагревании; 2) температурный коэффициент расширения, близкий таковому соединяемых деталей; 3) отсутствие гальванической пары с материалом соединяемых деталей.

Материалы: 1) стали малоуглеродистые – Ст0; сталь 10; сталь 20; сталь 10ГС и др.; 2) медь и её сплавы – медь 0; латуни (Л62 и др.): 3) алюминий и его сплавы (АД1, Д18П,ВАД23 и др.); 4) термопластичные пластмассы (полиамиды, этиленпласты и др.)

50. Конструирование заклепочных соединений.

Размещение заклепок в соединении должно производиться с учетом возможности их постановки и работы металла между заклепками..По условиям производства заклепки должны иметь простое расположение на прямых линиях — рисках, расположенных параллельно и перпендикулярно оси элемента. Прокатные элементы (уголки, двутавры и швеллеры) имеют нормированные риски. При двух или более рисках размещение заклепок может быть в рядовом или шахматном порядке. Расстояние между центрами заклепок по риске называется шагом.

Минимальные расстояния между заклепками, определяются возможностью их постановки и условием прочности основного металла, а максимальные — условиями устойчивости соединенных элементов в промежутке между заклепками при сжатии и плотностью соединения растянутых частей.

В рабочих болтовых и заклепочных соединениях следует назначать минимальные шаги, чтобы не расходовать лишнего металла на фасонки и накладки, в нерабочих соединениях (связующих, конструктивных), наоборот, максимальные, чтобы уменьшить количество сверленых отверстий, а также болтов и заклепок.

При конструировании заклепочных соединений надо стремиться к симметричной передаче усилий в соединении, что улучшает работу, заклепок и основного металла. При применении односторонних накладок или соединений внахлестку силовой поток в соединении перестает быть симметричным, искривляется и в соединении возникает дополнительный момент, поэтому число заклепок в таких соединениях следует увеличить против расчета на 10%.

Также ухудшается работа соединения, если усилие с одного элемента на другой передается не непосредственно, а через прокладки или дополнительные коротыши. В этом случае общее количество заклепок на коротышах увеличивают на 50% против расчета. В рабочих элементах конструкций число болтов и заклепок, прикрепляющих элемент в узле или расположенных по одну сторону стыка, желательно иметь не меньше двух независимо от действующего усилия.

В клепаных соединениях толщина пакета не должна превышать пяти диаметров заклепки для стальных конструкций и четырех диаметров для конструкций из алюминиевых сплавов.

В стальных конструкциях при толщине пакета более пяти, но менее семи диаметров заклепки можно ставить специальные заклепки с повышенной головкой и коническим стержнем; при еще большей толщине необходимо увеличивать диаметр заклепок или переходить на болты повышенной точности.

При конструировании заклепочных соединении следует стремиться к применению одного диаметра заклепок в пределах каждого конструктивного элемента и к наименьшему числу различных диаметров заклепок для всех элементов сооружения.