- •Билет 1

- •1 . Основные требования к деталям и узлам машин

- •Назначение и структура механического привода. Основные характеристики передач.

- •Билет 2

- •1. Механизм и машина в хозяйственной деятельности человека

- •2. Назначение и классификация передач: передачи зацеплением, трением.

- •Расчет резьбовых крепежных изделий при постоянных напряжениях (болт установлен без зазора, болт установлен с зазором).

- •59. Болтовое соединение нагружено поперечной силой (болт с зазором, болт с натягом).

- •Билет 3

- •1. Определение коэффициента нагрузки в червячных передачах. Расчет червячных передач на выносливость.

- •3. Шпоночные соединения, (достоинства, недостатки). Классификация.

- •Билет 4

- •1 Критерии работоспособности дм и методы их оценки.

- •2 Критерии работоспособности зубчатых передач. Контроль качества изготовления зубчатых колес.

- •3. Заклепочные соединения. Типы. Расчет на прочность. Конструкция, технология, классификация, технология, классификация, области применения.

- •Билет 5

- •1 Общие вопросы проектирования деталей и узлов машин.

- •2 Расчет контактных напряжений в цилиндрических зубчатых передачах.

- •Билет 6

- •1. Прочность деталей машин

- •2.Соединение контактной сваркой.

- •3 Цилиндрические зубчатые передачи. Достоинства и недостатки. Классификация. Область применения.

- •Билет 7

- •1 Критерии работоспособности дм и методы их оценки.

- •2 . Расчет зубьев цилиндрических передач на сопротивление усталости по изгибу

- •3 Резьбовые соединения. Метод изготовления геометр. Параметры. Основные типы резьбы.

- •Билет 8

- •1 Основы триботехники.

- •2. Расчет шпоночных соединений

- •3. Косозубые и шевронные зубчатые передачи. Область их применения. Геометрические и эксплуатационные особенности.

- •Билет 9

- •1 Классификация видов износа

- •2. Соединения встык

- •Билет 10

- •2 Расчет и проектирование сварных соединений при постоянных нагрузках (фланговые и лобовые швы).

- •3. Материалы крепежных деталей резьбовых соединений. Понятия о самоторможении винтовой пары. Стопорение резьбовых соединений.

- •Билет 11

- •1 Общая характеристика и назначение соединений. Классификация соединений по конструктивным и эксплуатационным признакам.

- •2 Факторы влияющие на прочностную надежность машин.

- •3 Виды повреждений и критерии работоспособности резьбовых соединений. Расчет резьбовых соединений нагруженных осевой силой.

- •Билет 12

- •1. Сварные паянные и клеевые соединения, общая характеристика и область применения. Основные конструкции швов.

- •3. Клиноременные передачи порядок проектирования.

- •Билет 13

- •1 Расчет сварных швов при переменных нагрузках. Допускаемые напряжения для сварных соединений.

- •2 Фланцевые соединения. Общая характеристика, область применения.

- •Билет 14

- •1 Резьбовые соединения (характеристика , область применения). Типы крепежных резьб. Соединения болтами, винтами, шпильками.

- •2 Конические зубчатые передачи, их классификация, область применения, геометрические и эксплуатационные особенности.

- •3 Зубчатые ременные передачи, характеристика, область применения.

- •Билет 15

- •1. Материалы крепежных деталей резьбовых соединений. Понятия о самоторможении винтовой пары. Стопорение резьбовых соединений.

- •2 Оценка прочности деталей машин. Оценка прочности по допускаемым напряжениям (теории прочности).

- •3 Расчет шлицевых соединений.

- •Билет 19

- •1. Соединения с натягом. Способы получения. Достоинства и недостатки. Область применения

- •2. Расчет червячных передач на контактную выносливость.

- •3. Клиноременные передачи , порядок проектирования.

- •1. Расчет шпоночных соединений ( призматическая шпонка).

- •2. Кпд червячных передач и его расчет. Способы повышения кпд червячных передач

- •3. Клеевые соединения (основные технологические материалы).

- •Билет 21

- •1. Ременные передачи, классификация, достоинства и недостатки

- •2. Расчет червячных передач на нагрев.

- •3. Оценка прочности по коэффициенту запаса прочности (по напряжении; по нагрузке; по долговечности).

- •Билет 22

- •1. Болтовое соединение нагружено поперечной силой (болт с зазором, болт с натягом).

- •3. Зубчатые передачи. Основные параметры. Материалы зубчатых передач. .Критерии работоспособности.

- •Билет 23

- •1 Шлицевые соединения. Общая характеристика и область их применения. Виды повреждений и критерии работоспособности.

- •2 Ременные передачи. Общая характеристика, классификация и область применения. Условия работоспособности ременных передач.

- •3. Критерии работоспособности дм и методы их оценки.

- •1.Расчет затянутого болтового соединения, нагруженного внешней осевой силой.

- •2. Силы действующие в зубчатых передачах и их расчет.

- •3. Контроль качества сварных соединений, обозначение сварных соединений на чертеже

- •Билет 17

- •Виды повреждений и критерии работоспособности резьбовых соединений.

- •57. Виды разрушений резьбовых соединений.

- •2 Червячные передачи, их характеристики, область применения, классификация. Виды червяков.

- •3 Расчет на прочность клеевых и паянных соединений. Правила конструирования клеевых и паянных соединений.

- •47. Расчет прочности клеевых и паяных соединений.

- •48. Правила конструирования паяных и клеевых соединений.

- •Билет 18

- •1 Шпоночные соединения. Общая характеристика, область применения. Виды повреждений, критерии работоспособности.

- •65. Расчет шпоночных соединений ( призматическая шпонка).

- •66. Материалы и допускаемые напряжения шпонок

- •2 Критерии работоспособности и виды отказов червячных передач.

- •3 Расчет на прочность клепанных соединений. Критерии работоспособности и виды разрушений.

- •49. Заклепочные соединения, классификация, материал

- •50. Конструирование заклепочных соединений.

- •51. Расчет на прочность клепаных соединений.

- •52. Разрушение заклепочных соединений.

2 Факторы влияющие на прочностную надежность машин.

Надежность это свойство автомобиля сохранять параметры (динамические, экономические и другие) в заданных пределах и заданных условиях эксплуатации в течении установленного срока.

Высокая надежность есть обязательным требованием для автомобилей вышедших из ремонта.

Надежность зависит от условий производства и эксплуатации.

К производственным условиям, снижающим надежность автомобиля и его агрегатов, можно отнести:

- некачественные материалы и изделия, поступающие на автомобильный завод от смежных предприятий;

- замена материала, назначенного для изготовления деталей, материалом плохоого качества;

- необоснованное нарушение технологических процессов по изготовлению деталей;

- недостаточный контроль на отдельных операциях, неудовлетворительные испытания;

- неблагоприятные условия труда рабочих.

Эксплуатационные факторы влияющие на надежность автомобиля:

- квалификация водителей

- квалификация механиков

- качество горюче-смазочных материалов

- качество ремонта

- дорожная сеть

- температурные режимы

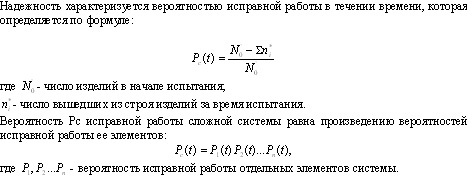

Надежность характеризуется вероятностью исправной работы в течении времени, которая определяется по формуле:

где - число изделий в начале испытания;

- число вышедших из строя изделий за время испытания.

Вероятность Pc исправной работы сложной системы равна произведению вероятностей исправной работы ее элементов:

где - вероятность исправной работы отдельных элементов системы.

Желательно добиться такой надежности при которой необходимость в ремонте деталей и узлов до конца амортизационного срока автомобиля отпадает.

Повышение надежности и износостойкости деталей осуществляется за счет применения материалов повышенной прочности и выносливости, улучшения поверхностной обработки, существенного повышения антикоррозионных свойств металла, разработки конструкций, снижающих величины пиковых нагрузок.

Оценка эксплуатационной надежности автомобиля и его агрегатов может быть выполнена при дорожных испытаниях.

К недостаткам последних относится длительность и высокая стоимость проведения испытаний, а также невозможность обеспечить одинаковые условия работы при повторных испытаниях.

Весьма перспективными стоит признать лабораторные испытания агрегатов с программированием по заданным нагрузочным режимам, что позволит решать ряд вопросов надежности и долговечности автомобиля и его агрегатов.

3 Виды повреждений и критерии работоспособности резьбовых соединений. Расчет резьбовых соединений нагруженных осевой силой.

Резьбовые соединения имеют такие основные повреждения: износ по диаметру» вытягивание» смятие, срыв витков. Эти дефекты определяют визуально или резьбовыми калибрами.

Резьбовые детали, которыми являются крепежные изделия, работают при высоких статических нагрузках, возникающих от 1) затяжки и 2) внешних сил. Поэтому при разработке легких, надежных и экономичных деталей, например, фланцевых соединений, нужно предусматривать наиболее полное использование прочности крепежа при их наименьших размерах (диаметр болта или шпильки, длина свинчивания и т. д.).

Предел прочности, определяющий максимальную несущую способность, является важным критерием работоспособности соединений. Методики оценки (испытания) прочности резьбовых соединений обуславливаются видом их нагружения в реальных условиях эксплуатации.

Так как резьбовые соединения работают преимущественно при действии растягивающих и изгибающих сил, наиболее распространены следующие методы испытаний:

непосредственным нагружением в испытательных машинах или специальных установках;

нагружением затяжкой гайки;

комбинированным нагружением. В этом случае непосредственным нагружением доводится до разрушения или наперед известного рабочего режима соединение, предварительно затянутое гайкой.

Несущую способность соединений обычно оценивают по разрушающей нагрузке или напряжению (нагрузке, отнесенной к площади поперечного сечения шпильки по внутреннему диаметру резьбы). Такой метод оправдан тем, что заметные пластические деформации появляются лишь при действии нагрузок, близких к разрушающим.

11. Расчет резьбовых соединений, нагруженных предварительной силой затяжки и последующей осевой силой.

Под действием силы затяжки Fзат винт удлинится на величину Δв, а детали сожмутся на величину Δд. Величины деформаций Δв и Δд в общем случае не равны и зависят от податливостей винтаλв и деталей λд

![]()

После приложения к деталям внешней силы F винт дополнительно удлинится на величину Δlв, и на столько же уменьшится сжатие деталей Δlд,

![]()

Так как податливости деформируемой части винта Δв и деталей Δд различны, сила F при одинаковой деформации распределится между ними обратно пропорционально их величинам. Если часть силы, дополнительно нагружающую винт, обозначить через χF, то остальная часть, равная (1-χ)F идет на разгрузку сжатых деталей.

![]()

Отсюда получим выражение коэффициента основной нагрузки:

При соединении стальных деталей стальным винтом коэффициент χ принимает значения 0,2...0,3. При отсутствии внешней нагрузки F сила, растягивающая винт, и сила, сжимающая детали, равны между собой и равны силе затяжки. После приложения внешней нагрузки F сила, растягивающая винт, увеличивается, а сила, сжимающая детали, уменьшается. Если увеличение силы на винте обозначить ΔF, то

![]()

Остаточная сила, сжимающая детали составит

![]()

Расчетную силу, действующую на винт, находят как сумму сил от затяжки и доли всех внешних сил, определяемую коэффициентом χ:

![]() .

.