- •Билет 1

- •1 . Основные требования к деталям и узлам машин

- •Назначение и структура механического привода. Основные характеристики передач.

- •Билет 2

- •1. Механизм и машина в хозяйственной деятельности человека

- •2. Назначение и классификация передач: передачи зацеплением, трением.

- •Расчет резьбовых крепежных изделий при постоянных напряжениях (болт установлен без зазора, болт установлен с зазором).

- •59. Болтовое соединение нагружено поперечной силой (болт с зазором, болт с натягом).

- •Билет 3

- •1. Определение коэффициента нагрузки в червячных передачах. Расчет червячных передач на выносливость.

- •3. Шпоночные соединения, (достоинства, недостатки). Классификация.

- •Билет 4

- •1 Критерии работоспособности дм и методы их оценки.

- •2 Критерии работоспособности зубчатых передач. Контроль качества изготовления зубчатых колес.

- •3. Заклепочные соединения. Типы. Расчет на прочность. Конструкция, технология, классификация, технология, классификация, области применения.

- •Билет 5

- •1 Общие вопросы проектирования деталей и узлов машин.

- •2 Расчет контактных напряжений в цилиндрических зубчатых передачах.

- •Билет 6

- •1. Прочность деталей машин

- •2.Соединение контактной сваркой.

- •3 Цилиндрические зубчатые передачи. Достоинства и недостатки. Классификация. Область применения.

- •Билет 7

- •1 Критерии работоспособности дм и методы их оценки.

- •2 . Расчет зубьев цилиндрических передач на сопротивление усталости по изгибу

- •3 Резьбовые соединения. Метод изготовления геометр. Параметры. Основные типы резьбы.

- •Билет 8

- •1 Основы триботехники.

- •2. Расчет шпоночных соединений

- •3. Косозубые и шевронные зубчатые передачи. Область их применения. Геометрические и эксплуатационные особенности.

- •Билет 9

- •1 Классификация видов износа

- •2. Соединения встык

- •Билет 10

- •2 Расчет и проектирование сварных соединений при постоянных нагрузках (фланговые и лобовые швы).

- •3. Материалы крепежных деталей резьбовых соединений. Понятия о самоторможении винтовой пары. Стопорение резьбовых соединений.

- •Билет 11

- •1 Общая характеристика и назначение соединений. Классификация соединений по конструктивным и эксплуатационным признакам.

- •2 Факторы влияющие на прочностную надежность машин.

- •3 Виды повреждений и критерии работоспособности резьбовых соединений. Расчет резьбовых соединений нагруженных осевой силой.

- •Билет 12

- •1. Сварные паянные и клеевые соединения, общая характеристика и область применения. Основные конструкции швов.

- •3. Клиноременные передачи порядок проектирования.

- •Билет 13

- •1 Расчет сварных швов при переменных нагрузках. Допускаемые напряжения для сварных соединений.

- •2 Фланцевые соединения. Общая характеристика, область применения.

- •Билет 14

- •1 Резьбовые соединения (характеристика , область применения). Типы крепежных резьб. Соединения болтами, винтами, шпильками.

- •2 Конические зубчатые передачи, их классификация, область применения, геометрические и эксплуатационные особенности.

- •3 Зубчатые ременные передачи, характеристика, область применения.

- •Билет 15

- •1. Материалы крепежных деталей резьбовых соединений. Понятия о самоторможении винтовой пары. Стопорение резьбовых соединений.

- •2 Оценка прочности деталей машин. Оценка прочности по допускаемым напряжениям (теории прочности).

- •3 Расчет шлицевых соединений.

- •Билет 19

- •1. Соединения с натягом. Способы получения. Достоинства и недостатки. Область применения

- •2. Расчет червячных передач на контактную выносливость.

- •3. Клиноременные передачи , порядок проектирования.

- •1. Расчет шпоночных соединений ( призматическая шпонка).

- •2. Кпд червячных передач и его расчет. Способы повышения кпд червячных передач

- •3. Клеевые соединения (основные технологические материалы).

- •Билет 21

- •1. Ременные передачи, классификация, достоинства и недостатки

- •2. Расчет червячных передач на нагрев.

- •3. Оценка прочности по коэффициенту запаса прочности (по напряжении; по нагрузке; по долговечности).

- •Билет 22

- •1. Болтовое соединение нагружено поперечной силой (болт с зазором, болт с натягом).

- •3. Зубчатые передачи. Основные параметры. Материалы зубчатых передач. .Критерии работоспособности.

- •Билет 23

- •1 Шлицевые соединения. Общая характеристика и область их применения. Виды повреждений и критерии работоспособности.

- •2 Ременные передачи. Общая характеристика, классификация и область применения. Условия работоспособности ременных передач.

- •3. Критерии работоспособности дм и методы их оценки.

- •1.Расчет затянутого болтового соединения, нагруженного внешней осевой силой.

- •2. Силы действующие в зубчатых передачах и их расчет.

- •3. Контроль качества сварных соединений, обозначение сварных соединений на чертеже

- •Билет 17

- •Виды повреждений и критерии работоспособности резьбовых соединений.

- •57. Виды разрушений резьбовых соединений.

- •2 Червячные передачи, их характеристики, область применения, классификация. Виды червяков.

- •3 Расчет на прочность клеевых и паянных соединений. Правила конструирования клеевых и паянных соединений.

- •47. Расчет прочности клеевых и паяных соединений.

- •48. Правила конструирования паяных и клеевых соединений.

- •Билет 18

- •1 Шпоночные соединения. Общая характеристика, область применения. Виды повреждений, критерии работоспособности.

- •65. Расчет шпоночных соединений ( призматическая шпонка).

- •66. Материалы и допускаемые напряжения шпонок

- •2 Критерии работоспособности и виды отказов червячных передач.

- •3 Расчет на прочность клепанных соединений. Критерии работоспособности и виды разрушений.

- •49. Заклепочные соединения, классификация, материал

- •50. Конструирование заклепочных соединений.

- •51. Расчет на прочность клепаных соединений.

- •52. Разрушение заклепочных соединений.

Билет 8

1 Основы триботехники.

Триботехника - наука о контактном взаимодействии твердых тел при их относительном смещении. Наука охватывает весь комплекс вопросов трения, изнашивания и смазки.

Износ деталей является результатам изнашивания - процесса разрушения и отделения материала с поверхности твердого тела и (или) накопление его остаточной деформации при трении.

Износ деталей ведет к потерям точности машин, приборов и инструментов, снижению КПД машин, прочности деталей из-за появления динамической нагрузки и уменьшения сечений и других негативных явлений.

Трение скольжение - это трение движения двух твердых тел, при котором их скорости в точках контакта (касания) различны хотя бы по значению или направлению.

Существуют следующие виды изнашивания поверхности в условиях трения скольжения:

1. Абразивное изнашивание - разрушение поверхности детали в результате ее взаимодействия с твердыми частицами при взаимном перемещении с некоторой относительной скоростью (это процесс микро резания).

Для уменьшения изнашивания снижают уровень абразивного воздействия, повышают поверхностную твердость материалов деталей.

2. Водородное изнашивание - выделяемый при трении водород адсорбирует на поверхности трения и при высокой температуре диффундирует в деформируемый слой стальных деталей, вызывая (по мере его накопления) охрупчивание, появление большого числа трещин по всей зоне деформирования и мгновенного образования мелкодисперсного порошка материала.

Для уменьшения водородного изнашивания применяют стали легированные Cr, Ti, V (ванадием) менее склонных к наводораживанию, используют специальные смазки.

3. Молекулярно-механическое изнашивание происходит при высоких контактных напряжениях в зоне сопряжения деталей из однородных материалов и начинается с локального пластического деформирования и разрушения окисных пленок на отдельных участках поверхности контакта, а заканчивается молекулярным сцеплением - контактной сваркой и последующим разрушением зон сварки при относительном движении.

Процесс развития повреждений трущихся поверхностей вследствие схватывания называют заеданием.

Подбором материалов деталей пар трения можно повысить предельное контактное напряжение и стойкость к схватыванию.

4. Коррозионно-механическое изнашивание - разрушение поверхности трения деталей происходит под действием двух одновременно протекающих процессов: коррозии и механического изнашивания. Коррозионно-механическое изнашивание протекает в форме фретинг-коррозии. На небольших площадках образуются мелкие ямки. Продукты износа не удаляются из зоны контакта и превращаются в абразивные частицы.

Для используют различные методы поверхностного упрочнения, наносят мягкие гальванические покрытия, напыляют тефлоновые и резиновые пленки и т.д.

2. Расчет шпоночных соединений

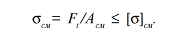

Основным критерием работоспособности шпоночных соединений является прочность. Шпонки выбирают по таблицам ГОСТов в зависимости от диаметра вала, а затем соединения проверяют на прочность. Размеры шпонок и пазов подобраны так, что прочность их на срез и изгиб обеспечивается, если выполняется условие прочности на смятие, поэтому основной расчет шпоночных соединений расчет на смятие. Проверку шпонок на срез в большинстве случаев не проводят.

Соединения призматическими шпонками (рис. 4.5 и 4.1) проверяют по условию прочности на смятие:

Сила, передаваемая шпонкой, F1=2*103T/d. На смятие рассчитывают выступающую из вала часть шпонки.

При

высотк фаски шпонки

![]() площадь

смятия

площадь

смятия

следовательно,

следовательно,

Где

Т- передаваемый момент, H-м; d – диаметр

вала, мм; h, r1 – высота шпонки и глубина

паза нп валу, мм (таблица величин);

![]() -

допускаемые напряжения смятия, lp –

рабочая длина шпонки; для шпонок с

плоскими торцами lp=l, со скругленными

lp=l

-

допускаемые напряжения смятия, lp –

рабочая длина шпонки; для шпонок с

плоскими торцами lp=l, со скругленными

lp=l

При проектировочных расчетах после выбора размеров поперечного сечения шпонки Ь и h по таблице определяют расчетную рабочую длину 1 шпонки по формуле (4.1).

Длину шпонки со скругленными торцами lp= 1+Ь или плоскими торцами lp== 1 назначают из стандартного ряда.

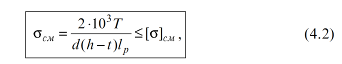

Длину ступицы 1см принимают на 8... 10 мм больше длины шпонки. Если длина ступицы больше величины 1,5d,, то шпоночное соединение целесообразно заменить на шлицевое или соединение с натягом. Соединения сегментными шпонками (см. рис. 4.1) проверяют на смятие:

Где lp=l – рабочая длина шпонки; (h –t) – рабочая глубина в ступнице.

Сегментная шпонка узкая, поэтому в отличие от призматической ее проверяют на срез.

Условие прочности на срез

Где

b – ширина шпонки;

-

допускаемое напряжение на срез шпонки.

-

допускаемое напряжение на срез шпонки.

Стандартные шпонки изготовляют из специального сортамента среднеуглеродистой чистотянутой стали с

600 Н/мм2 чаще всего из сталей 45, Стб.

Допускаемые напряжения смятия для шпоночных соединений:

при стальной ступице []см = 130...200 Н/мм2