- •Введение

- •Автоматический производственный процесс в машиностроении

- •1.1. Основные понятия и определения

- •Основные этапы автоматизации производственного процесса

- •Основные понятия гибкой автоматизации производства

- •Сущность гибких производственных систем

- •Эффективность гибкой автоматизации производства

- •Использование годового фонда рабочего времени

- •Основные положения теории производительности машин и труда

- •Технологическая и цикловая производительность

- •Фактическая производительность

- •Виды внецикловых потерь

- •Методы анализа и расчёта производительности действующих автоматических линий

- •Зависимость производительности от режимов обработки

- •Надёжность автоматических линий

- •Показатели надёжности автоматических линий

- •Системы управления

- •Цикловые системы управления и их функциональная схема

- •Системы числового программного управления

- •Программирование обработки изделий на металлорежущих станках с чпу Разработка управляющих программ

- •Кодирование управляющих программ

- •Подготовительные функции

- •Вспомогательные функции

- •Пример разработки программы для станка с чпу

- •Технологическая подготовка производства с использованием станков с чпу

- •Технологическая документация

- •Маршрут обработки деталей

- •Структура операционного технологического процесса

- •Межоперационные припуски и допуски

- •Токарные операции

- •Элементы контура детали и заготовки

- •Зоны обработки

- •Разработка черновых переходов при токарной обработке основных поверхностей

- •Типовые схемы переходов при токарной обработке дополнительных поверхностей (канавок, проточек, желобов)

- •Типовые схемы нарезания резьбы

- •Станки, используемые в гибких производственных системах (Тенденции развития автоматизированных металлорежущих станков, общие сведения)

- •Станки с чпу и обрабатывающие центры токарной группы, тенденции развития.

- •Станки с чпу и обрабатывающие центры сверлильно-фрезерно-расточной группы, тенденции развития

- •Промышленные роботы Классификация промышленных роботов

- •Основные технические показатели пр.[5]

- •Устройство и типовые конструкции пр.

- •Использование пр для обслуживания станков

- •Требования к заготовкам.

- •Список литературы

Типовые схемы переходов при токарной обработке дополнительных поверхностей (канавок, проточек, желобов)

Таблица 2.8. Типовые схемы обработки канавок

Типовые схемы нарезания резьбы

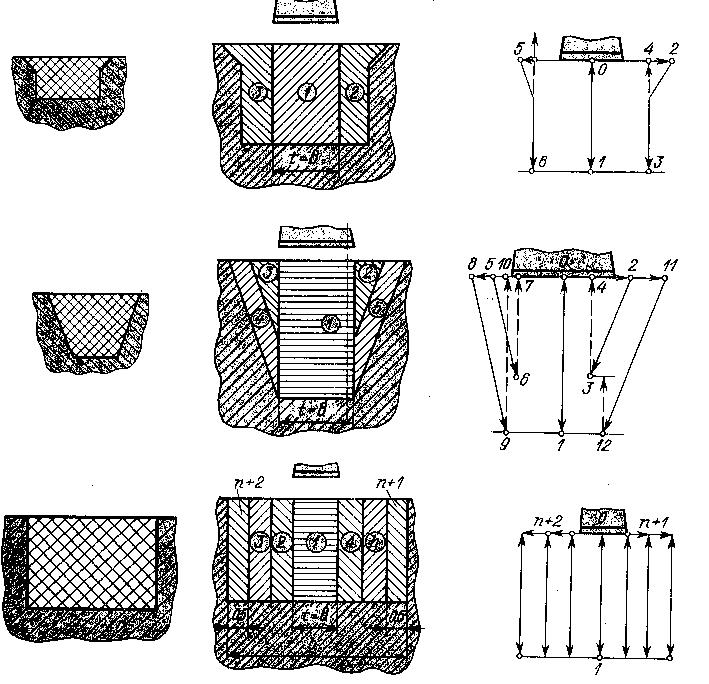

На токарных станках с ЧПУ резьбы нарезают чаще всего с помощью резцов. Существуют две основные схемы формообразования резьбы резцами: с применением радиального и бокового врезания.

При радиальном врезании инструмент работает в условиях несвободного резания. Стружка формируется одновременно двумя кромками резца. Поэтому такую схему применяют или при нарезании мелких резьб с шагом до 2 мм включительно, или для чистовой обработки профиля резьбы.

Для черновых ходов при нарезании резьб с шагом более 2 мм используют боковое врезание, при котором стружка образуется только одной режущей кромкой резца, что улучшает ее отвод.

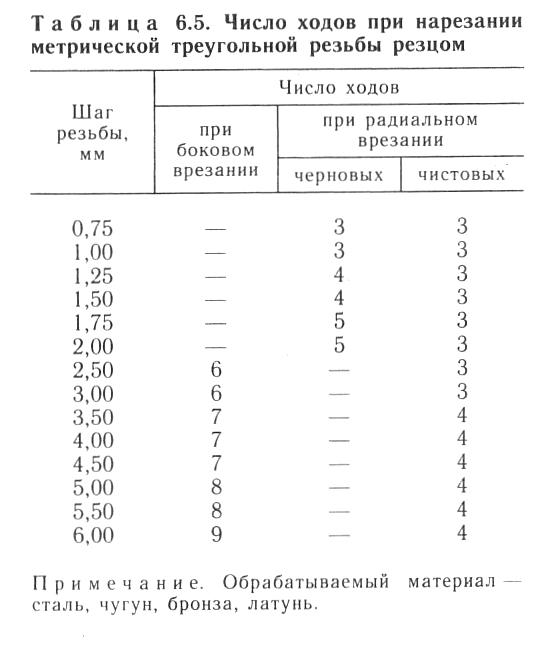

Распространено многопроходное нарезание резьбы с большим числом не только черновых, но и чистовых ходов. В табл. 6.5 приведены рекомендации по числу ходов при нарезании метрической треугольной резьбы.

На токарных станках с ЧПУ можно нарезать как цилиндрические и конические резьбы, так и резьбы, расположенные на торцах, перпендикулярных к оси вращения.

Рис.8.7. Последовательность проходов при нарезании резьбы

Станки, используемые в гибких производственных системах (Тенденции развития автоматизированных металлорежущих станков, общие сведения)

Металлообрабатывающее оборудование является одним из главных факторов, определяющих уровень развития хозяйства страны.

Эффективность его использования непосредственно влияет на производство новых машин для всех отраслей промышленности. В настоящее время ни одна страна не производит всей потребной ей номенклатуры оборудования, специализируясь только на некоторых его типах. Однако уровень развития современного производства требует использования практически всей номенклатуры металлообрабатывающего и сопутствующего вспомогательного оборудования. Поэтому ознакомление с тенденциями развития и технологическими возможностями современных металлорежущих станков является необходимым при разработке технологии и изготовлении современных машин.

В общем случае понятие «металлорежущие станки» включает:

непосредственно станки для работы в различных типах производства (одиночные станки, автоматизированные и автоматические линии, производственные системы и т.д.);

комплектующие для производства металлорежущих станков универсального назначения (двигатели, шпиндельные узлы, направляющие, шарико-винтовые пары и т.д.); современный станок на 50... 70 % состоит из таких комплектующих;

приспособления, обеспечивающие использование станков для конкретного производства;

системы управления вместе с соответствующим компьютерным оборудованием (несмотря на то, что такой продукцией занимаются предприятия по производству электроники, они всегда ориентированы на потребности конкретных предприятий производителей станков);

контрольно-измерительные приспособления, измерительные машины, системы надзора и диагностики;

компьютерные системы и пакеты прикладных программ для разработки конструкций, технологии, планирования и организации производства;

режущие инструменты и инструментальную оснастку.

Совершенствование металлорежущих станков направлено на рационализацию и интенсификацию производства. Современные станки должны удовлетворять качественно новым потребностям промышленности обеспечивать высокую производительность и экономичность работы, а также удовлетворять требования экологии и охраны окружающей среды.

Современные металлорежущие станки характеризуются весьма высоким техническим уровнем по сравнению с другими технологическими машинами. К основным факторам, влияющим на развитие станкостроения, можно отнести:

повышение скорости резания до уровня, максимально допустимого, с точки зрения безопасности работы станка; согласно европейским нормам такие скорости превосходят 1000 м/мин (в настоящее время до 100 000 м/мин), а процесс получил название «обработка со сверхвысокими скоростями»;

обработку лучом лазера, используемым в качестве инструмента; обработку без использования смазывающе-охлаждающих технологических средств (СОТС), являющихся одним из основных источников загрязнения окружающей среды;

точную обработку деталей из закаленных сталей на токарных станках, позволяющую исключить дорогостоящий и экологически грязный процесс шлифования.