- •Введение

- •Автоматический производственный процесс в машиностроении

- •1.1. Основные понятия и определения

- •Основные этапы автоматизации производственного процесса

- •Основные понятия гибкой автоматизации производства

- •Сущность гибких производственных систем

- •Эффективность гибкой автоматизации производства

- •Использование годового фонда рабочего времени

- •Основные положения теории производительности машин и труда

- •Технологическая и цикловая производительность

- •Фактическая производительность

- •Виды внецикловых потерь

- •Методы анализа и расчёта производительности действующих автоматических линий

- •Зависимость производительности от режимов обработки

- •Надёжность автоматических линий

- •Показатели надёжности автоматических линий

- •Системы управления

- •Цикловые системы управления и их функциональная схема

- •Системы числового программного управления

- •Программирование обработки изделий на металлорежущих станках с чпу Разработка управляющих программ

- •Кодирование управляющих программ

- •Подготовительные функции

- •Вспомогательные функции

- •Пример разработки программы для станка с чпу

- •Технологическая подготовка производства с использованием станков с чпу

- •Технологическая документация

- •Маршрут обработки деталей

- •Структура операционного технологического процесса

- •Межоперационные припуски и допуски

- •Токарные операции

- •Элементы контура детали и заготовки

- •Зоны обработки

- •Разработка черновых переходов при токарной обработке основных поверхностей

- •Типовые схемы переходов при токарной обработке дополнительных поверхностей (канавок, проточек, желобов)

- •Типовые схемы нарезания резьбы

- •Станки, используемые в гибких производственных системах (Тенденции развития автоматизированных металлорежущих станков, общие сведения)

- •Станки с чпу и обрабатывающие центры токарной группы, тенденции развития.

- •Станки с чпу и обрабатывающие центры сверлильно-фрезерно-расточной группы, тенденции развития

- •Промышленные роботы Классификация промышленных роботов

- •Основные технические показатели пр.[5]

- •Устройство и типовые конструкции пр.

- •Использование пр для обслуживания станков

- •Требования к заготовкам.

- •Список литературы

Межоперационные припуски и допуски

При обработке деталей на станках с ЧПУ уменьшаются количество операций обработки большинства поверхностей детали, количество ее установок на станке, погрешности установки деталей. Это позволяет уменьшить припуск на получистовую и чистовую обработку на 15.. 20 %, на черновую на 20.. 25 % и суммарные величины припусков. Значения припусков приведены в справочной литературе.

Токарные операции

В связи со спецификой конфигурации обрабатываемых объектов, представляющих собой тела вращения, геометрические расчеты при программировании токарной обработки сводятся к решению задач на плоскости, в осевом сечении. В системе координат детали, в которой выполняются расчеты, осью Z служит ось вращения детали, а ось Х лежит в одной из торцовых плоскостей.

Элементы контура детали и заготовки

Контур детали. Поверхности деталей подразделяются на плоскости, перпендикулярные к оси вращения, соосные цилиндры, конусы, сферы, торы и поверхности вращения с произвольной криволинейной образующей, а также винтовые поверхности. Контур детали, представляет собой последовательность геометрических элементов: отрезков прямых, дуг окружностей и кривых.

Контур заготовки. В качестве заготовок для деталей, обрабатываемых на токарных станках с ЧПУ средних размеров, в условиях производства малой и средней серийности используют разрезанный прокат.

Заготовки для деталей, обрабатываемых в центрах, центруются с двух сторон, а один из торцов подрезается. При использовании в качестве заготовок поковок необходимо предварительно обтачивать поверхности, используемые для закрепления.

Зоны обработки

Каждая зона токарной обработки на станках с ЧПУ, соответствует одному технологическому переходу и формируется в зависимости от конфигурации чернового или чистового контура детали и технологических возможностей режущего инструмента, выполняющего данный переход. Для резцов эти технологические возможности определяются основным и вспомогательным углами в плане.

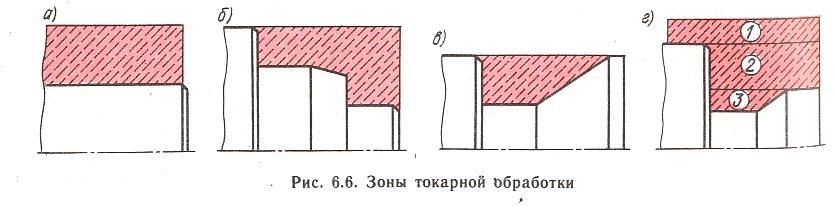

В зависимости от конфигурации участка, зоны обработки делятся:

Открытая зона (рис. 3.3, а) формируется при снятии припуска с цилиндрической, или конической поверхности. При выборе резца для этой зоны не накладывают ограничений на главный и вспомогательный углы в плане.

Наиболее типичной является полуоткрытая зона (рис. 3.3,б), конфигурация которой регламентирует главный угол резца в плане.

Закрытые зоны (рис. 3.3, в), встречающиеся преимущественно при обработке дополнительных поверхностей, накладывают ограничения, как на главный, так и на вспомогательный углы резца в плане.

Комбинированная зона (рис. 3.3, г) представляет собой объединение двух или трех зон, описанных выше.

Рис. 3.3. Зоны токарной обработки.

Разработка черновых переходов при токарной обработке основных поверхностей

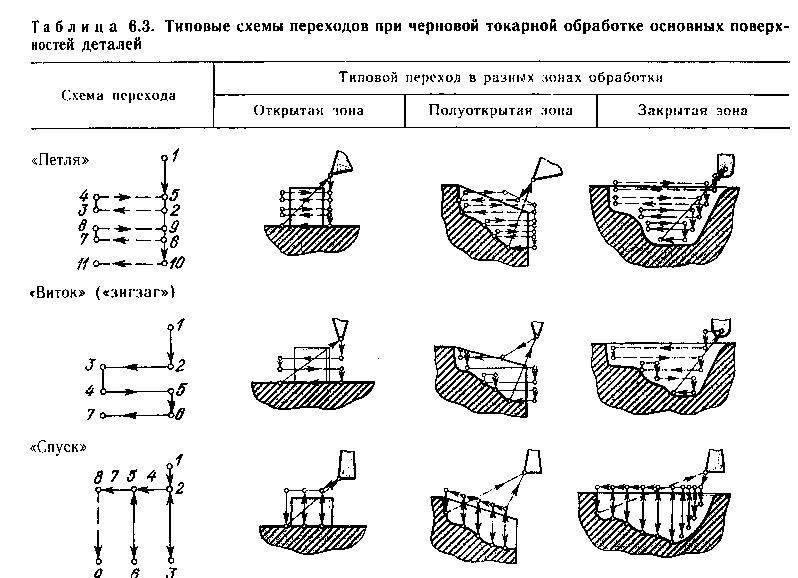

Типовые схемы переходов. В табл. 2.7 показаны типовые схемы переходов токарной обработки основных поверхностей.

Схема петля характеризуется тем, что по окончании рабочего хода инструмент отводится на небольшое расстояние (около 0,5 мм) от обработанной поверхности и возвращается во время вспомогательного хода назад. Эту схему наиболее часто применяют при обработке открытых и полуоткрытых зон.

Схема виток (зигзаг) предусматривает работу инструмента на прямой и обратной подаче и может быть реализована в зонах обработки всех видов.

Схема спуск характерна тем, что припуск снимается при радиальном перемещении резца. Наиболее часто эту схему используют при черновых переходах для закрытых зон.

Особое внимание следует уделять выбору схем для полуоткрытых зон, так как они наиболее часто встречаются при токарной обработке.

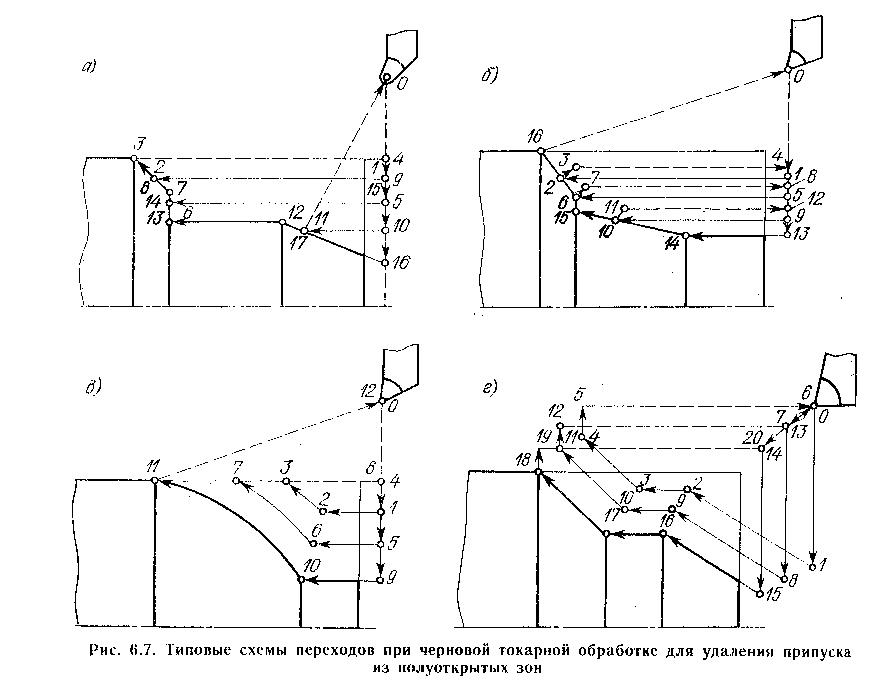

Черновая схема с подборкой (рис. 3.4, а) отличается тем, что после прямолинейного рабочего хода, инструмент, согласно УП, движется вдоль чернового контура детали (до уровня предыдущего прохода), срезая при этом оставшийся материал. В результате для последующей обработки остается равномерный припуск по всему контуру. Для увеличения стойкости инструмента при использовании этой схемы назначают две рабочие подачи: 1) основную, действующую в течение прямолинейного прохода; 2) подачу подборки, действующую при движении вдоль контура детали, когда срезаются гребешки.

Таблица 2.7. Типовые схемы переходов при черновой токарной обработке основных поверхностей деталей

Черновую схему с подборкой можно применять и в качестве окончательной, и в сочетании с последующей чистовой обработкой. Она позволяет получить поверхности с параметром шероховатости вплоть до Rz =40.

Другой схемой выполнения черновых переходов для полуоткрытых зон является черновая с получистовым проходом (рис. 3.4, б). Получистовой проход имеет переменную глубину резания, его целесообразно выполнять на подаче, отличной от той, которая использовалась при черновых ходах.

При обработке фасонных деталей можно использовать схему, которую назовем эквидистантой (рис 3.4, в).

Контурная схема черновой обработки (рис. 3.4, г) формируется путем повторения рабочих ходов инструмента вдоль контура обрабатываемой детали. Контурная схема соответствует стандартному циклу и достаточно просто программируется.

Рис. 3.4. Типовые схемы переходов при черновой токарной обработке для удаления припуска из полуоткрытых зон