- •Введение

- •Автоматический производственный процесс в машиностроении

- •1.1. Основные понятия и определения

- •Основные этапы автоматизации производственного процесса

- •Основные понятия гибкой автоматизации производства

- •Сущность гибких производственных систем

- •Эффективность гибкой автоматизации производства

- •Использование годового фонда рабочего времени

- •Основные положения теории производительности машин и труда

- •Технологическая и цикловая производительность

- •Фактическая производительность

- •Виды внецикловых потерь

- •Методы анализа и расчёта производительности действующих автоматических линий

- •Зависимость производительности от режимов обработки

- •Надёжность автоматических линий

- •Показатели надёжности автоматических линий

- •Системы управления

- •Цикловые системы управления и их функциональная схема

- •Системы числового программного управления

- •Программирование обработки изделий на металлорежущих станках с чпу Разработка управляющих программ

- •Кодирование управляющих программ

- •Подготовительные функции

- •Вспомогательные функции

- •Пример разработки программы для станка с чпу

- •Технологическая подготовка производства с использованием станков с чпу

- •Технологическая документация

- •Маршрут обработки деталей

- •Структура операционного технологического процесса

- •Межоперационные припуски и допуски

- •Токарные операции

- •Элементы контура детали и заготовки

- •Зоны обработки

- •Разработка черновых переходов при токарной обработке основных поверхностей

- •Типовые схемы переходов при токарной обработке дополнительных поверхностей (канавок, проточек, желобов)

- •Типовые схемы нарезания резьбы

- •Станки, используемые в гибких производственных системах (Тенденции развития автоматизированных металлорежущих станков, общие сведения)

- •Станки с чпу и обрабатывающие центры токарной группы, тенденции развития.

- •Станки с чпу и обрабатывающие центры сверлильно-фрезерно-расточной группы, тенденции развития

- •Промышленные роботы Классификация промышленных роботов

- •Основные технические показатели пр.[5]

- •Устройство и типовые конструкции пр.

- •Использование пр для обслуживания станков

- •Требования к заготовкам.

- •Список литературы

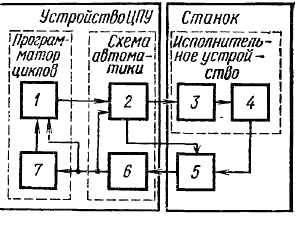

Цикловые системы управления и их функциональная схема

Системой циклового программного управления (ЦПУ) называют такую систему, в которой полностью или частично программируется цикл работы станка - режимы обработки и смена инструмента, а величины перемещения рабочих органов задаются с помощью упоров.

Цикл работы станка – это совокупность всех движений, необходимых для обработки заготовок и выполняемых в определённой последовательности. В некоторых станках с ЦПУ режимы резания не программируются, а автоматическая смена инструмента может вообще отсутствовать.

Системы ЦПУ являются наиболее простыми и дешёвыми, не требуют квалифицированного рабочего персонала, но размерная настройка кулачков занимает продолжительное время. Поэтому их выгоднее применять в серийном производстве. Системами ЦПУ оснащают токарно-револьверные, токарно-копировальные, вертикально-фрезерные, вертикально-сверлильные и др. станки. Эти системы используются в автоматических линиях, чтобы управлять рабочими циклами с применением ЭВМ для диагностики и планирования работы линии. Системы ЦПУ применяют для управления промышленными роботами.

Ф ункциональная

схема

системы ЦПУ

представлена

на рис. 1.В схему входят: программатор

циклов, схема автоматики, исполнительное

устройство и устройство обратной связи.

Программатор цикла состоит из блока

задания программы 1 и блока поэтапного

ввода программы 7. Этап

программы

– это часть полной программы, которая

одновременно вводится в систему ПУ.

Из блока задания

ункциональная

схема

системы ЦПУ

представлена

на рис. 1.В схему входят: программатор

циклов, схема автоматики, исполнительное

устройство и устройство обратной связи.

Программатор цикла состоит из блока

задания программы 1 и блока поэтапного

ввода программы 7. Этап

программы

– это часть полной программы, которая

одновременно вводится в систему ПУ.

Из блока задания

Рис1. Схема системы ЦПУ, программы 1 информация поступает в схему автоматики, состоящую из схемы управления циклом работы станка 2 и схемы преобразования сигналов контроля 6. Схема автоматики согласует действия программатора циклов с исполнительными элементами станка и датчиком обратной связи. Она усиливает и размножает команды, может выполнять ряд логических функций (выполнение стандартных циклов). Из блока 2 сигналы поступают в исполнительное устройство.

Исполнительное устройство состоит из исполнительных элементов 3 (приводы рабочих органов станка, электромагниты, муфты и т.д.) и рабочих органов станка 4 (суппорты, столы, насосы и т.д.). Рабочие органы отрабатывают программы, а датчик 5 контролирует окончание отработки и даёт команду блоку 7 (через блок 6) на переключение следующего этапа программы.

Программаторы циклов состоят из блока задания программы и блока поэтапного ввода программы. Выпускают механические, электрические, пневмогидравлические и другие программаторы. Наиболее распространённым программатором электрического типа является штекерная панель. Программа на штекерной панели задаётся вручную. Для быстрого набора команд используется накладной бумажный шаблон. Штекеры вводят через отверстия в шаблоне.

Кулачковые командоаппараты – это программаторы механического типа с кинематическим заданием программы. В гнёзда барабана закладываются шарики или штифты, которые при повороте барабана, с помощью храпового механизма или шагового двигателя, воздействуют на контакты или конечные выключатели.

Программаторы с перфолентами и перфокартами применяют при большом объёме информации.

Программируемый контроллер – это управляющая логическая машина последовательного действия созданная на базе вычислительной техники. Они надёжны, долговечны, имеют небольшие габариты, обеспечивают возможность быстрого ввода программ. Программируемый контроллер (рис.2) состоит изцентрального процессора 1 (управляющего устройства), запоминающего устройства 2, входного 3 и выходного 4 устройств и сканатора 5(генератора импульсов). К контроллеру можно подключить программную панель 6 (загрузчик программ), содержащую декадные переключатели и клавиши. Программу вводят последовательным нажатием клавиш с обозначением логических элементов. В режиме записи программа записывается в устройство 2 и запоминается в нём. В режиме работы сканатор 5 поочерёдно подключает процессору 1 входное и выходное устройства. Если в процессе работы изменилось состояние входов, то процессор, согласно программе, изменит состояние выходов. К контроллерам могут подключаться дисплеи, накопители на магнитных лентах, печатающие устройства и т.д.

Для обеспечения перемещения рабочих органов на требуемые величины применяют устройства размерной наладки станка с ЦПУ. Для этого используют групповые путевые переключатели.