Детали машин 12

.docxТЕМА «Передачи». ВАРИАНТ 19.

-

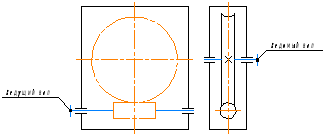

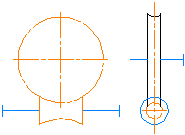

Перечислите недостатки червячной передачи. Изобразите эскиз червячного редуктора с указанием ведущего и ведомого валов.

-

Сравнительно низкий к.п.д. вследствие скольжения витков червяка по зубьям колеса;

-

Значительное выделение теплоты в зоне зацепления червяка с колесом;

-

Необходимость применения для венцов червячных колес дефицитных антифрикционных материалов;

-

Повышенное изнашивание и склонность к заеданию.

-

Из каких материалов в червячном редукторе изготавливают:

Корпус – Серый чугун (СЧ15, СЧ20);

Червяк – 15Х, 20Х, 12ХН2, 18ХГТ, 20ХФ с цементацией и закалкой до HRC58...63; Ст6, 40, 45, 40Х, 40ХН закалка до HRC45...55;

Валы – углеродистые качественные стали 40, 45, 50;

Венец червячного колеса – оловянные бронзы, при скорости скольжения >5 м/с; безоловянные бронзы и латуни, при скорости скольжения=2–5 м/с; мягкие серые чугуны, при скорости скольжения <2 м/с и в ручных приводах.

Ступица червячного колеса – Серый чугун (СЧ15, СЧ20); углеродистые стали.

-

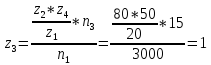

Определите число заходов червяка z3 и мощность P1 на ведущем валу редуктора, если частоты вращения валов: n1=3000 мин-1, n3=15 мин-1, мощность на ведомом валу P3=3,2 кВт, числа зубьев: z1=20, z2=80, z4=50, КПД редуктора η=0,8.

Число заходов червяка:

;

;

.

.

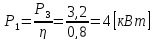

Мощность на ведущем валу:

.

.

-

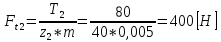

Определите окружное усилие на червяке Ft1, если вращающий момент на колесе T2=80 Н*м, число заходов червяка z1=2, коэффициент диаметра червяка q=10, число зубьев колеса z2=40, модуль зацепления m=5 мм, КПД передачи η=0,8.

Окружное усилие на колесе:

.

.

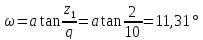

Делительный угол подъёма червяка:

.

.

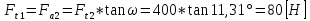

Окружное усилие на червяке:

.

.

-

С какой целью проводят тепловой расчёт редуктора? Что определяют в результате расчёта?

В результате теплового расчёта определяют температуру масла в редукторе и сравнивают его с допустимой. Перегрев масла уменьшает его смазывающие свойства. Также сильный нагрев из-за тепловых деформаций влияет на работу самой передачи.

-

Изобразите кинематическую схему глобоидной передачи и перечислите её достоинства.

-

Способность передавать больший крутящий момент;

-

Высокое передаточное отношение в одной ступени (до 100);

-

Плавность и высокая точность работы при относительной бесшумности;

-

Самоторможение.

ТЕМА «Передачи». ВАРИАНТ 19.

-

Можно ли спроектировать передачу?

Повышающую мощность – нельзя; мощность падает за счёт трения в кинематических парах;

Повышающую вращающий момент – можно; зубчатая шестерня должна быть ведущей, а зубчатое колесо ведомым;

Повышающую частоту вращения – можно; зубчатое колесо должно быть ведущим, а зубчатая шестерня ведомой.

-

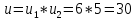

Предложите кинематическую схему зубчатого редуктора с передаточным числом u=30. Назначьте количество ступеней передач с разбивкой передаточного числа по ступеням. Укажите ведущий и ведомый валы редуктора.

;

;

;

;

.

.

-

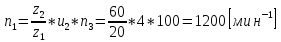

Определите частоту вращения n1 ведущего вала привода, если частота вращения ведомого вала n3=100 мин-1, числа зубьев z1=20, z2=60, передаточное число тихоходной ступени u2=4.

;

;

.

.

-

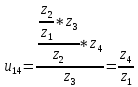

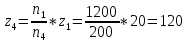

Определите число зубьев z4 ведомого зубчатого колеса, если частота вращения ведущего вала привода n1=1200 мин-1, ведомого вала n4=200 мин-1, и числа зубьев зубчатых колёс: z1=20, z2=30, z3=40.

;

;

;

;

.

.

-

Укажите основной критерий работоспособности открытой зубчатой передачи. Поясните ответ.

Основными критериями работоспособности зубчатых передач являются:

-

Контактная прочность;

-

Изгибная прочность;

-

Износостойкость;

-

Стойкость к заеданию.

Для открытых передач основным критерием работоспособности в силу воздействия окружающей среды является износостойкость.

-

Перечислите способы получения зубьев зубчатых колёс.

Метод копирования – заключается в последовательном фрезеровании впадин между двумя зубьями. Профиль инструмента должен совпадать с профилем впадины между зубьями нарезаемого колеса. За один проход инструмент нарезает одну впадину между двумя соседними зубьями. Затем возвращается в исходное положение, и заготовка поворачивается на угловой шаг.

Метод обкатки (огибания) – заключается в том, что режущему инструменту и заготовке сообщается такое же относительное движение, которое совершают зубчатые колеса, находящиеся в зацеплении.