- •Принципиальная схема компоновки насосных станций.

- •Конструкции крюков гпм. Опасные сечения.

- •Конструкция и выбор барабанов гпм. Способ крепления каната.

- •Оборудование для очистки требопровода.

- •Полиспастные системы. Назначение, расчет основных параметров.

- •Промысловые системы сбора.

- •Принципиальная схема для подготовки нефти.

- •Конструкция, способ изготовления и применение цепей.

- •Приводы гпм.

- •Гидравлический привод.

- •Принципиальная схема компоновки компрессорных станций.

- •Определение длины барабана.

- •Основные группы механизмов применяемых при строительстве и эксплуатации трубопроводов.

- •Блоки. Коуши. Назначение и определение типоразмеров.

- •Оборудование для производства земляных работ.

- •Области применения различных групп подъемных устройств при строительстве, эксплуатации и ремонте трубопроводов.

- •Канатные барабаны. Конструктивные элементы. Определение диаметра барабана.

- •Основные элементы подъемных механизмов.

- •Способы антикоррозионной защиты трубопроводов.

- •Антикоррозионная защита внутренней поверхности трубопровода

- •Наружная защита трубопроводов

Принципиальная схема компоновки компрессорных станций.

Технологической схемой КС предусматривается:

отбор и подача газа в магистральный газопровод;

осушка технологического газа до заданной точки росы по воде и углеводородам;

очистка транспортируемого газа от мехпримесей и жидкости;

компримирование газа;

охлаждение газа.

Исходный газ, поступающий на установку, проходит блок сепараторов отделяющих содержащуюся жидкость и механические примеси, и поступает в блок адсорберов.

После насыщения влагой и углеводородами адсорберы осушки переключают на регенерацию. Для регенерации используют газ, нагретый в блоке теплообменников нагрева газа регенерации адсорберов осушки и в блоке подогревателей газа регенерации адсорберов осушки.

После регенерации адсорберы охлаждают.

Адсорберы углеводородов после насыщения регенерируют газом, нагретым в блоке теплообменников нагрева газа регенерации адсорберов углеводородов и блоке подогревателей газа регенерации адсорберов углеводородов, и охлаждают.

Газ регенерации из блоков адсорберов охлаждают в блоках теплообменников и аппаратах воздушного охлаждения. Выделившуюся в результате влагу отделяют в блоке сепараторов воды, конденсат в блоке сепараторов углеводородов и собирают в емкость дренажную.

Определение длины барабана.

Барабаны,

служат для преобразования вращательного

движения привода подъемного механизма

(вала рукоятки или двигателя) в

поступательное движение подъема или

опускания груза. Полезная длина барабана

определяется в основном его канатоемкостью,т.

е. длиной каната, которая должна быть

намотана на него. Величина lопределяется

заданной высотой подъема груза Hmax

и кратностью принятого полиспаста in:

По величине l находят количество рабочих витков каната на барабане

Полезная длина барабана L0=sz

Для определения полной длины барабана Lнужно к полезной, его длине L0 прибавить участки L' и Lll для закрепления конца каната, на фланцы и т.д.:

Выбор типа привода для компрессорных станций.

На КС применяются 2 типа газоперекачивающих агрегатов (ГПА):

Электроприводные

С приводом ГТУ

1-исп. отечеств. СТД 500, 700, … синхронные с возбудителем и генератором.

Число оборотов выходного вала двигателя 1500 об/мин, реже 3000. Мощность этих двигателей 5-8 МВт.

Мультипликатор (МП) с шевронным зубчатым зацепление изготавливают двух и одноступенчатыми. Модуль 0,75, высота зуба 2 мм. В зацеплении 5 зубьев. МП – мелкомодульные с ПО-0,75, зубья фланкированные.

После МП идет нагнетатель. Муфты используются жесткие компенсирующие зубчатые с бочкообразным профилем зуба. Эти муфты способны компенсировать перекосы валов до 1,5 градуса, радиальные осевые смещения. Все подшипники – подш. скольжения с принудительной гидродинамической смазкой. В зубчатое зацепление смазка подается циркуляционно в зону зацепления через ряд форсунок.

Для дожимных КС достаточно 1 нагнетателя. Для КС с ЭД необходима электроподстанция с напряжением до 110 кВт.

2-ГТУ:

1 узел – осевой компрессор (сжимает возду до 25 атм.)(11 ступеней). Устанавливаются лопатки типа пировые с креплением елочки и ласточкин хвост зажимаетсябондажами.

2 узел – турбина (2-3 ступени).между 1 и 2 располагается камера сгорания (трубчатые, трубчато-кольцевые, кольцевые). Газ через систему зажигания уходит на турбину, затем охлаждаясь уходит в атмосферу.

ГТУ может развивать число оборотов 4200-8200 об/мин. Этого достаточно для компримирования газа. Мощность 5-15 МВт.

В ГТУ сущ УПТГ, АВО для входа на КС, ПГТ.

ЭД запускается быстро, в ГТУ расход газа – тонна газа в час.

Ресурс работы: 250 тыс часов у (1), у (2) тот же. (1) лучше.

Полиспасты. Назначение. Что такое сдвоенные полиспасты.

Система блоков — полиспаст. Полиспаст вводится в подъемный механизм для уменьшения передаточного отношения передачи между валом барабана и валом двигателя.

Основной характеристикой полиспаста является его кратность in, представляющая собой число ветвей гибкого органа, на которых подвешивается поднимаемый груз. Это определение нельзя распространять на сдвоенные системы (рисунок в), представляющие два параллельно работающих полиспаста. Хотя груз подвешен здесь на четырех ветвях, этот полиспаст является сдвоенным двукратным (in = 2), а не четырехкратным.

Такие сдвоенные системы применяются в подъемных механизмах, где ветви каната направляются с подвижных блоков непосредственно на барабан (в кранах мостового типа), с целью обеспечить строго вертикальный подъем груза. БлокА называется уравнительным (почти не вращается и канат не подвергается на нем повторным изгибам).

Схемы полиспастов:а — одинарный двукратный; б — одинарный трехкратный, в,д - сдвоенный двукратный; г — сдвоенный трехкратный

КПД всей полиспастной системы определяется как

Структура последнего уравнения показывает, что понижение к. п. д. полиспаста идет не пропорционально его кратности, а прогрессивно.

Подготовка скважинной продукции к транспорту.

В настоящее время известны следующие системы промыслового сбора:

Самотечная двухтрубная

Высоконапорная однотрубная

Напорная

1)

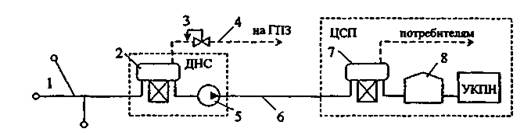

Принципиальная схема самотечной двухтрубной системы сбора.

1 — скважины; 2 — сепаратор 1-й ступени; 3 — регулятор давления типа "до себя"; 4 — газопровод; 5 — сепаратор 2-й ступени; 6 — резервуары; 7 — насос; 8 — нефтепровод; УСП — участковый сборный пункт; ЦСН — центральный сборный пункт

Эти системы сбора нефти и газа и относятся к системам раздельного сбора и транспорта нефти и газа. Они характеризуются низким давлением внефтегазосборных трубопроводах; низкими скоростями движения, вследствие чего возможно запарафинивание трубопроводов, приводящее к снижению их пропускной способности; многочисленностью промежуточных технологических объектов и, как следствие этого, большой металлоемкостью, нерациональным использованием избыточной энергии пласта и из-за негерметичности резервуаров и трудностей с использованием газов 2-й ступени сепарации — значительными потерями газа и легких фракций нефти, достигающими 2 – 3 % от общей добычи нефти; для предотвращения образования газовых скоплений в трубопроводах требуется глубокая дегазация нефти.

2)

Принципиальная схема высоконапорной одноторубной системы сбора

1 — скважины; 2 — нефтегазопровод; 3 — сепаратор первой ступени; 4 — сепаратор второй ступени; 5 — регелятор давления; 6 — резервуары

Ее отличительной особенностью является совместный транспорт продукции скважин на расстояние в несколько десятков километров за счет высоких (до 6 - 7 МПа) устьевых давлений.

Применение высоконапорной однотрубной системы позволяет отказаться от сооружения участковых сборных пунктов и перенести операции по сепарации нефти на центральные сборные пункты. Благодаря этому достигается максимальная концентрация технологического оборудования, укрупнение и централизация сборных пунктов, сокращается металлоемкость нефтегазосборной сети, более полно используется естественная энергия пласта и исключается необходимость строительства насосных и компрессорных станций на территории промысла, появляется возможность увеличить число ступеней сепарации иобеспечить утилизацию попутного нефтяного газа с самого начала разработки месторождений.

Недостатком системы является то, что из-за высокого содержания газа в смеси (до 90 % по объему) в нефтегазосборномтрубопроводе имеют место значительные пульсации давления и массового расхода жидкости и газа. Это нарушает устойчивостьтрубопроводов, вызывает их разрушение из-за большого числа циклов нагружения и разгрузки металла труб, отрицательно влияет на работу сепараторов и контрольно-измерительной аппаратуры.

Высоконапорная однотрубная система сбора может быть применена только на месторождениях с высокими пластовымидавлениями и требует особого внимания к выбору режимов перекачки, обеспечивающих малые потери напора и малые пульсации давления.

3)

Принципиальная схема напорной системы сбора.

1 — скважины; 2 — сепаратор первой ступени; 3 — регулятор давления типа «до себя»; 4 — газопровод; 5 — насос; 6 — нефтепровод; 7 — сепаратор второй ступени; 8 — резервуар; ДНС — дожимная насосная станция

Эта система нефтегазосбора предусматривает однотрубный транспорт нефти и газа до участковых сепарационных установок, расположенных на расстоянии до 7 км от скважин, и транспорт газонасыщенных нефтей в однофазном состоянии до ЦСП на расстояние до 100 км и более.

Применение напорной системы сбора позволяет:

- сконцентрировать на ЦСП оборудование по подготовке нефти, газа и воды для группы промыслов, расположенных в радиусе100 км;

- применять для этих целей более высокопроизводительное оборудование, уменьшив металлозатраты, капитальные вложения и эксплуатационные расходы;

- снизить капиталовложения и металлоемкость системы сбора, благодаря отказу от строительства на территории промысла компрессорных станций и газопроводов для транспортировки нефтяного газа низкого давления;

- увеличить пропускную способность нефтепроводов и уменьшить затраты мощности на перекачку вследствие уменьшения вязкости нефти, содержащей растворенный газ.

Недостатком напорной системы сбора являются большие эксплуатационные расходы на совместное транспортирование нефти и воды с месторождений до ЦСП и, соответственно, большой расход энергии и труб на сооружение системы обратного транспортирования очищенной пластовой воды до месторождений для использования ее в системе поддержания пластового давления.

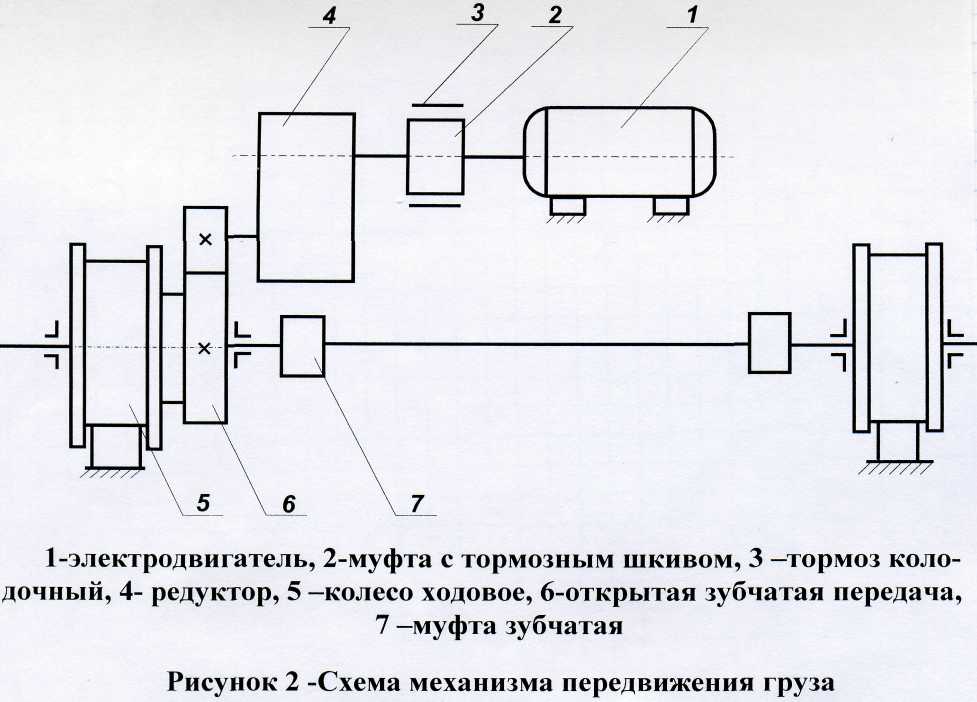

Схема

механизма передвижения тележки.

Схема

механизма передвижения тележки.

Механизмы передвижения тележек, как правило, имеют центральный привод с тихоходным трансмиссионным валом. Число ходовых колес тележек зависит от грузоподъемности. При грузоподъемности до 160 т предварительно можно принимать четыре колеса, при большей грузоподъемности - восемь.

В механизмах передвижения однобалочных мостовых кранов встречается привод с центральным расположением редуктора и открытыми зубчатыми передачами на колеса. При этом уменьшаются масса и габариты редуктора. При такой схеме легче реализовать большое передаточное число механизма. Рекомендовано при пролетах меньше 16 м применять только центральный привод. Для удобства обслуживания тормозов их можно располагать на вторых концах валов двигателей и редукторов.

При небольшом колесе тележки длина трансмиссионных валов часто оказывается очень мала. В таких случаях редуктор смещают к одному из колес, исключив один трансмиссионный вал. Иногда вертикальный редуктор вообще выносят за ходовое колесо на боковую сторону тележки.

Предпочтительно расположение редуктора посередине между приводными ходовыми колесами. При этом обе половины трансмиссионного вала закручиваются под нагрузкой на одинаковый угол, что способствует одновременному началу движения приводных колес и ликвидации перекосов. Тем не менее, в тележках применяется и схема с боковым расположением редуктора, достоинство которого − удобство монтажа редуктора

Недостаток нецентрального расположения привода − неодновременность начала движения приводных колес, так как крутящий момент с выходного вала редуктора сначала передается на ближайшее к нему колесо и только после того, как трансмиссионный вал закрутится на угол, определяемый его крутильной жесткостью и передаваемым крутящим моментом, приходит во вращение второе приводное колесо.