- •3.Нормирование труда в машиностроении.

- •4.Опытно – статистические нормирование труда.

- •5.Повышение технологичности конструкции изделия.

- •12.Класификация и назначение баз . Базирование вала в центрах.

- •20. Скрытые и явные базы.

- •21.Структура технологического процесса. Рабочее место, технологическая операция, установ, позиция, переход, проход…

- •22. Последовательность разработки тп изготовления детали.

- •23. Концентрация тп

- •24. Дифференциации тп.

- •25. Припуски на обработку . Осн понятия и определнения . Расчтно-аналитический и опытно статистический методы определения величины припуска.

- •27.Методы взаимозаменяемости . Полная и неполная взаимозаменяемость.

- •28. Регулировка. Пригонка. Индивидуальный подбор деталей.

- •29.Пути повышения точности замыкающего звена.

- •30.Точность в машиностроении Отклонение показателей качества. Погрешность обработки . Рассеивание размеров в партии обрабатываемых заготовок и законов распределения размеров.

- •31. Расчтно – аналитический и опытно статический методы исследования точности обработки.

- •32. Качество обработки. Параметры состояния поверхностного слоя . Нормирование, технологическое обеспечение.

- •33. Влияние состояния поверхностного слоя детали на ёё эксплуатационные свойства. Технологическое обеспечение эксплуатационных свойств дм. Технологическая наследственность.

- •34. Технологическая система. Установка заготовки , статическая и динамическая настройка и их погрешности.

- •35.Жёскость .Температурные деформации технологической системы . Износ режущего инструмента .

- •36. Метод пробных ходов и промеров

- •37.Автоматическое получение размеров на предварительно настроенном оборудовании.

- •40. Адаптивные системы управления станкам

- •41.Автоматизация и механизация.

- •42. Образование поверхностного слоя при обработке заготовок. Шероховатость, волнистость и макроотклонение обработанной поверхности.

- •44.Термическая обработка и ё место в технологическом процессе механической обработки.

- •1 Наплавка и напыление материала на рабочие поверхности деталей

- •46. Статическая и динамическая неуравновешенность деталей.

31. Расчтно – аналитический и опытно статический методы исследования точности обработки.

Статический метод основан на статистическом анализе параметров и позволяет получить данные, характеризующие погрешность, обусловленную совместным действием ряда факторов в целом. При этом нельзя получить оценку влияния каждого параметра схемы в отдельности. Статистический метод позволяет оценить погрешность, но не дает возможности раскрыть ее, т.е. определить причинные зависимости.

Расчетно-аналитический метод исследования точности основан на выделении доминирующих факторов и анализе функциональных связей этих факторов с вызываемыми ими погрешностями.

К таким исследованиям относят исследования жесткости упругой системы станок - приспособление - инструмент - деталь. Эти исследования позволили установить функциональные связи между точностью геометрических параметров обрабатываемых деталей и параметрами жесткости узлов станка, приспособления, инструмента и самой детали с учетом способов установки ее на станке при обработке, а также параметрами режимов обработки, определяющими силы, действующие на рассматриваемую систему.

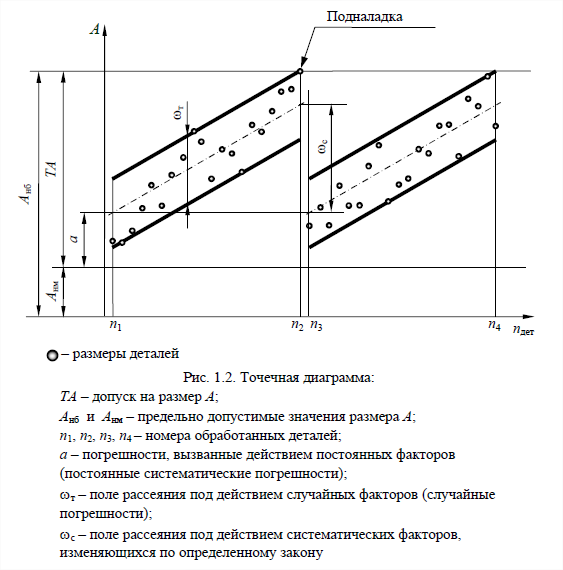

Метод точечных диаграмм является научно обоснованным способом выборочного контроля, его применяют для организации статистического контроля технологических процессов.

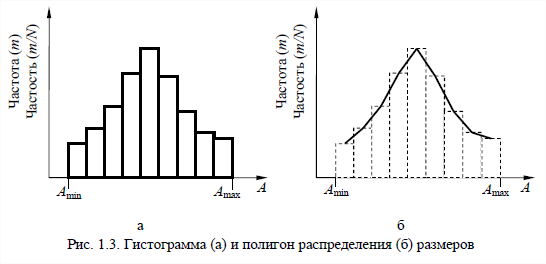

Все детали в партии отличаются друг от друга своими фактическими размерами (или другими показателями качества). Говорят: "Имеет место разброс или рассеяние параметров". Поэтому размер детали выступает как случайная величина. Хапактер рассеяния размеров деталей в партии устанавливают построением практической (эмпирической) кривой распределения

Практическую (эмпирическую) кривую распределения строят вначале с помощью так называемых гистограммы и полигона распределения (дифференциальных и/или интегральных). Для оценки степени совпадения теоретических и практических законов распределения используют те или иные критерии согласия.

32. Качество обработки. Параметры состояния поверхностного слоя . Нормирование, технологическое обеспечение.

Под качеством понимается совокупность свойств продукции, обусловливающих ее пригодность удовлетворять определенные потребности человека в соответствии с ее служебным назначением [1 – 3].

Различают следующие три вида значения любого показателя качества [1 – 3].

1. Расчетное (теоретическое, номинальное) – определяемое в результате расчета. Такие показатели существуют в виде предельных размеров (допусков) в конструкторской документации.

2. Действительное, т. е. объективно существующее. Оно определяется с помощью средств измерения с определенной погрешностью.

3. Измеренное – это действительное значение, познанное с какимто отклонением, вызванным погрешностью метода и средства измерения,

и принимаемое за действительное.

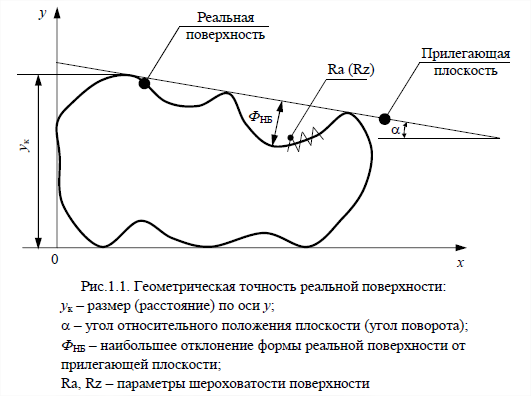

В связи с этим различают четыре вида показателей, отображающих качество детали с геометрической стороны [1 – 4]:

1) точность размеров;

2) точность относительного положения поверхностей;

3) точность формы поверхностей (макрогеометрия);

4) шероховатость поверхностей (микрогеометрия).

По четырем вышеперечисленным показателям геометрической точ-

ности оценивают реальную поверхность (рис. 1.1).