Лекция №2 Технологический и гидравлический расчёт тарельчатой колонны

Общие замечания

Технологический расчёт колонны

Составление материального баланса

Определение давления и температуры

Определение флегмового числа

Составление теплового баланса

Определение внутренних материальных потоков в колонне

Целью расчёта колонны является определение технологического режима, основных размеров аппарата и его внутренних устройств.

Технологический режим колонны определяется температурами внешних материальных потоков, рабочим давлением в аппарате, удельным расходом тепла на испарение остатка и холода на конденсацию верхнего продукта, флегмовым числом или удельным расходом абсорбента.

Основными размерами аппарата являются его диаметр и высота, зависящая от типа тарелок и расстояния между ними.

Основными размерами тарелки являются её свободное сечение и размеры некоторых элементов, характерных для каждого типа тарелок.

Условно расчёт делится на 2 части:

Определение показателей технологического режима и числа действительных тарелок.

Определение основных размеров колонны и её внутренних устройств.

1 – технологический расчёт колонны

2 – гидравлический расчёт колонны

Назначение технологического расчёта колонны состоит в определении режима её работы, обеспечивающей заданное качество разделения исходного сырья.

Назначение гидравлического расчёта колонны состоит в обеспечении заданного разделения исходного количества сырья в колонне при допускаемом диапазоне изменения нагрузок.

Кроме заданного разделения и устойчивой работы указанные расчёты должны обеспечить оптимальную конструкцию колонны и минимальные затраты на её сооружение и эксплуатацию.

Рекомендуется следующий порядок расчёта тарельчатой колонны:

1. Технологический расчёт

2.1. Составление материального баланса по внешнему контуру

2.2. Определение температурного режима и рабочего давления колонны

2.3. Определение флегмового числа

2.4. Состояние теплового баланса колонны

2.5. Определение внутренних материальных потоков в колонне

2.6. Определение числа теоретических тарелок

2.7. Определение числа реальных тарелок

2.8. Выбор типа тарелок

Основой технологического расчёта тарельчатых колонн является термодинамический расчёт, который выполняется на базе понятия о теоретической тарелке.

Под теоретической тарелкойпонимается такая ступень контакта, на которой осуществляется изменение концентраций фаз от рабочего до равновесного состояния.

Теоретическая тарелка характеризует предельное состояние массообмена при контакте фаз.

Истинное распределение концентраций и потоков по высоте аппарата, количества реальных тарелок, оптимальное место ввода питания и другие показатели могут быть найдены только при помощи кинетического расчёта, то есть с учётом реально протекающего процесса массообмена между газом и жидкостью.

2.1. Составление материального баланса.

Материальный баланс колонны составляется с целью определения количества получаемых продуктов по известным данным об исходном сырье и заданной чёткости разделения.

![]() (2.1)

(2.1)

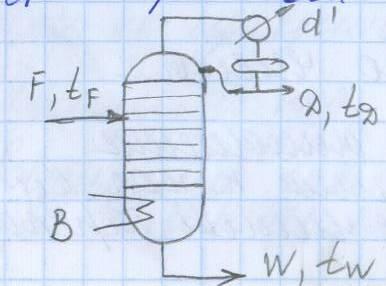

D– количество дистиллята, кг/час; кмоль/час

F– расход сырья, кг/час; кмоль/час

x,y– весовые или мольные концентрации компонентов в жидкости и паре соответственно.

2.2. Определение давления и температуры.

Давление и температура в колонне являются основными параметрами технологического режима. Чем выше давление, тем больше должна быть и температура в колонне, так как с повышением давления увеличиваются температуры кипения и конденсации разделяемых смесей.

Вакуумные колонны.

Понижение давления в колонне по сравнению с атмосферным необходимо в том случае, когда разделению подлежат нестабильные смеси.

Атмосферные колонны.

Атмосферное давление в колонне или небольшое его превышение над атмосферным принимается тогда, когда пары дистиллята при этом давлении могут быть сконденсированы при помощи наиболее дешёвого и доступного хладоагента

В первом приближении температуру конденсации парового дистиллята можно принимать на 15-200С выше температуры.

Для преодоления потерь потока при движении пара через трубопроводы и аппараты, расположенные после колонны необходимо чтобы давление вверху колонны несколько превышало расчётное.

Колонны под давлением.

Повышенное давление в колонне принимается

при разделении смесей с низкими

температурами (![]() )

кипения.

)

кипения.

Давление в колонне повышается до такого значения, при котором охлаждающая вода/воздух в конденсаторах могут быть использованы для конденсации верхнего продукта.

Можно принимать давление, при котором пары дистиллята будут иметь температуру на 15-200С выше температуры охлаждающего агента на выходе из конденсатора.

Расчёты температур в колонне.

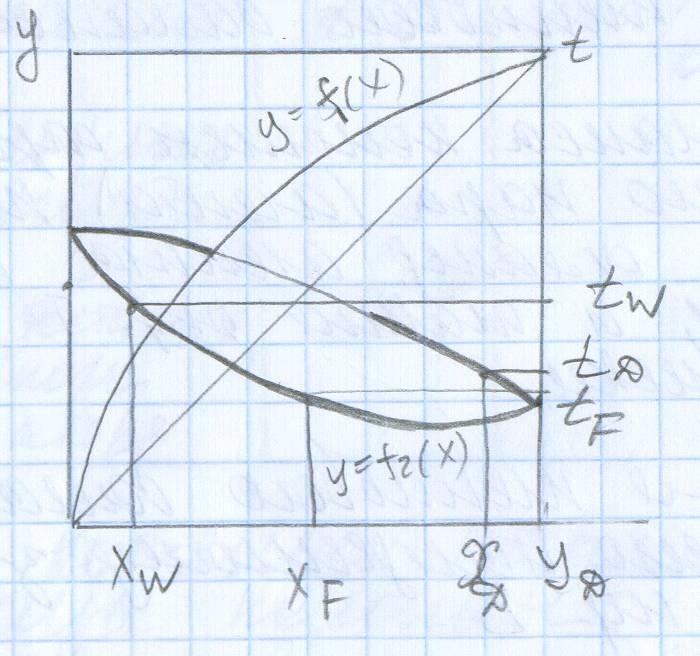

Температуры дистиллята

![]() и остатка

и остатка![]() определяются по диаграммам у-х иt–y,x.

определяются по диаграммам у-х иt–y,x.

Температуры жидких потоков по нижней кривой.

Температуры паровых потоков по верхней кривой.

2.3. Определение флегмового числа.

Флегмовое число или отношение количества горячего орошения к количеству дистиллята вместе с числом тарелок является основным параметром, определяющим заданное разделение в процессе ректификации.

При увеличении флегмового числа, необходимое число тарелок уменьшается и наоборот.

Предельное значение флегмового числа:

![]() ;

;![]()

Минимальное Флегмовое число при разделении бинарных смесей:

![]() (2.2)

(2.2)

Оптимальное флегмовое число:

![]() (2.3)

(2.3)

2.4. Составление теплового баланса колонны.

Из теплового баланса колонны определяют расходы греющего пара (агента) подаваемого вниз колонны, охлаждающего агента, подводимого к верхней части, а также определяют внутренние материальные потоки.

Обычно из основного уравнения теплового

баланса по предварительно найденному

значению

![]() определяют

величину

определяют

величину![]()

![]() (2.4)

(2.4)

![]() - энтальпия жидкости (кДж/кг, кДж/кмоль)

- энтальпия жидкости (кДж/кг, кДж/кмоль)

Тепло, отнимаемое в конденсаторе:

![]() (2.5)

(2.5)

![]() - температура конденсации верхнего

продукта составаD.

- температура конденсации верхнего

продукта составаD.

Тепло орошения:

![]() (2.6)

(2.6)

![]() - количество орошения, подаваемого в

колонну

- количество орошения, подаваемого в

колонну

![]() - теплота парообразования (кДж/кг)

- теплота парообразования (кДж/кг)

|

Поток (тепло) |

|

Энтальпия кДж/кг |

Расход, кг/ч |

Тепло, кВт |

|

Приход с сырьём в кипятильник |

|

|

|

|

|

Расход с дистиллятом с остатком в конденсаторе |

|

|

|

|

Расход водяного пара в подогревателе низа колонны

![]() (2.7)

(2.7)

![]() - теплота парообразования, кДж/кг

- теплота парообразования, кДж/кг

Расход воды в конденсаторе-холодильнике:

![]() (2.8)

(2.8)

![]() - температуры воды на входе и выходе в

конденсаторе-холодильнике.

- температуры воды на входе и выходе в

конденсаторе-холодильнике.

2.5. Определение внутренних материальных потоков.

Количество флегмы

![]() (2.9)

(2.9)

Расход пара в верху колонны:

![]() (2.10)

(2.10)

Объём паров в рабочих условиях

![]() м3/сек (2.11)

м3/сек (2.11)

z– нормальное давление

р – давление при рабочих условиях

Количество жидкости внизу колонны

![]() кмоль/ч, кг/ч (2.12)

кмоль/ч, кг/ч (2.12)

L – поток жидкости.