- •Р ациональное и комплексное использ др-ного сырья – составная часть проблемы охраны ос.

- •8) Сердцевину бревна выпиливают в 1 сердцевинную или 2 центральные доски

- •О пределение оптимальных р-ров обр. Досок в зав. От их местоположения в поставе.

- •Т о, тп и производственный пр-сы в лесопильном пр-ве.

- •1. Более высокая производительность, скорасть резания и подачи м/б большая; 2. Более простая схема монтажа; 3. Простата эксплуатации.

- •Переработка кусковых отходов в лесопильном цехе, прим. Об-ние.

- •Переработка низкокачественного сырья и отходов на складах сырья на щепу для древесно-плитных м-лов, гидролизного пр-ва и энергетических целей

- •К руглопильные станки для переработки круглых л/м-лов на пилопродукцию, их выбор и расчет пр-ности

- •Л енточнопильные станки для переработки бревен на пилопродукцию, классификация, выбор и расчет пр-ности

- •Ф резернопил. И фрезерно-брусующие линии для перераб. Бревен, их класс-ция, достоинства, недостатки, расчет пр-ности.

- •К онтроль кач. Пилопро-ции, дефекты обраб., мероприятия по устранению дефектов.

- •С ортировка п/м, применяемое оборудование. Расчёт.

- •С клады п/ов.Технология работ на складе. От и противопож. Мероприятия.

- •С клады пиловочного сырья. Технология работ на складе. От и противопожарные мероприятия.

- •Г рузоподъёмное и транспортное оборудование на складах сырья. Пр-сть.

- •К леи и их компоненты. Клас-ция клеев. Треб-ия, предъявл к клеям.

- •С овременные взгляды на процесс склеивания. Теории адгезии.

- •Л есоматериалы, используемые в произ-ве лущёного и строганого шпона. Ту на сырьё. Доставка, способы хранения.

- •Г то сырья в фанерном производстве. Назначение, способы, режимы.

- •Т ехнологический процесс производства строганного шпона.

- •С ушка шпона. Типы сушилок. Режимы сушки.

- •5 Этажей, Температура входа и вых:120 и 130оС, 8 секций сушки, 1 охлаждения

- •Н ормализ. Качества и р-ров шпона. Починка, реброскл. Прим. Об-ние.

- •С клеивание фанеры. Сп склеивания. Режимы. Прим об-ние.

- •О бработка фанеры. Обрезка, сортир, починка, шлиф. Прим. Об-ние.

С ушка шпона. Типы сушилок. Режимы сушки.

Необходимость сушки шпона диктуется технологией изготовления фанеры или других видов изделий. Влажность шпона, как и самой древесины обусловлена наличием связанной влаги в стенках древесных клеток и свободной влаги в их полостях. Для всех древесных пород W=30% (связан. влага).

Способы сушки:

1)Кондуктивный-передача тепла материалу осущ. при контакте с горячими металлич. поверхностями. Это сушилки периодического действия. Осн. рабочим органом явл. стальные плиты, обогреваемые паром. Плиты сжимают листы шпона и нагревают их.( СУД-7=30этажей), но низкая производительность и неравномерная конечная влажность шпона, коробление.

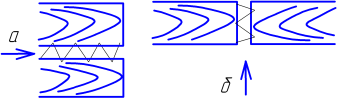

2) Конвективный- передача тепла конвекцией. Агент сушки-горячий воздух, применяют сопловое дутьё. Но появляются разрывы при неравномерности скоростей, т.к. шпон движется в направлении поперёк волокон. Но снижаются потери шпона при его рубке и транспортировке в сухом виде на 3-5%, трудозатраты сокращаются в 2-2,5 раз.

3)Комбинированный- кондуктивно-конвективно-радиационный. Передача тепла материалу осущ. контактом от нагретых роликов. Радиация от калориферов и конвекции от циркулирующего нагретого воздуха. Применим в роликовых сушилках, которые бывают газовыми с продольной и поперечной циркуляцией сушильного тагента по отношению к движению шпона, паровыми и с сопловым дутьём

Процесс сушки шпона можно разделить на 2 периода:

-постоянной скорости (удал свободн. влага)

-убывающей скорости (удал. связанная влага)

Применяемые в производстве в производстве фанеры сушилки по способу подвода тепла можно разделить на 4 группы:

-контактные (кондуктивные)-дыхательные прессы

-комбинированные (конвективно-контактные)

-конвективные

-радиационно-сопловые

Паровые роликовые сушилки: СУР-3, СУР-4, СУР-5, СУР-6, PS-45.

Газовые роликовые сушилки: СРГ-25, СРГ-5, СРГ-25М,СРГ-50-2, СРГ-4-П.

Газовая роликовая сушилка СРГ-25 состоит из 10 секций сушки и 2ух секций охлаждения. Отсутствие калориферов позволило уменьшить высоту этажей и довести их число до 8. Температура газовоздушной смеси при входе в сушилку 275оС, при выходе 137оС.Скорость агента сушки не менее 2 метров в секунду. Движение агента сушки работает по схеме прямоточной циркуляцции, т.е. совпадает с направлением движения шпона. Производительность 25 м3/смену, но высокая пожароопасность,

Сушилки с сопловым дутьем:

Число этажей:3, температура: 230-270оС, u=10-14м/с, Расстояние от сопла до шпона 20-30 мм, П=5м3/час

СУР-8 –паровая с сопловым дутьем

5 Этажей, Температура входа и вых:120 и 130оС, 8 секций сушки, 1 охлаждения

Расст. 20-30 мм, П=4,5м3/ч

Сушилка СУР-8 отличается тем, что необходимое количество тепла для обеспечения сушки шпона поступают как от внешних калориферов, так и через поверхность нагрева труб, вмонтир. в сопловые короба, располож. между этажами роликов.

Н ормализ. Качества и р-ров шпона. Починка, реброскл. Прим. Об-ние.

Неформатного шпона в общем V сухого шпона м/б до 15-20%. При его переработке увел. V форматного шпона, а след-но повыш. качество и V выпускаемой фанеры. Это улучшает показатель расхода сырья на пр-во 1 м3 фанеры. Обработка кускового шпона закл. в переработке его в форматный шпон за счёт операций сортирования листов по качеству, шир., толщ., породе и подготовке кромок к ребросклеиванию.

Починка. Прим. об-ние. Починка – одна из наиб. эффективных операций по улучшению качества шпона и повышению его сортности, заключ. в del из листа шпона разл. пороков, в основном сучков и отв. от выпавших сучков с последующей установкой на их место вставок из качеств. шпона. Вставка д/б той же породы, цвета. Толщины, направления волокон, что и у листа, подлежащего починке. Вл-ть вставок д/б на 3-5% ниже для обеспечения натяга в 0,1-0,2 мм.При починке сортность шпона м/б повышена на 2 и даже 3 градации. Вставки быв. большие (80х40мм, 60х32мм) и малые (40х25мм). Починке не подл. шпон сортов Е и I. В остал. сортах вставки из полосы шпона доп-тся. Шпон из сырья I сорта треб. 30% починки, из II сорта 36%.

Повышения качества шпона м/достигнуть:1– вырубкой на ножницах участков ленты шпона, содержащих недопустимые пороки др-ны; 2– починкой форматных листов шпона; 3– стягиванием трещин гуммир-й лентой или же скобами.

1-ый способ примен при переработке крупномерн сырья, когда получающ полосы шпона им. достат большую шир и целесообразна их дальнейшая перераб-ка в форматные листы.

2-ой способ – починка шпона закл. в том, что из листа del разле дефекты, а отв. заделываются вставками из качеств. шпона.

Починку шпона м/выполнять вручную или на станках-полуавтоматах. Вручную чинят шпон крупных форматов для изготовления большеформатной фанеры. Пр-ность снижается, но удается хорошо подобрать вставки по цвету и текстуре.

ПоследовательностьТО: ручная подача листа шпона дефектом под штамп; прижим листа шпона к столу станка; вырубка дефекта; del дефекта за пределы раб зоны; подача полоски шпона под ин-снт; вырубка вставки из полосы шпона; установка вставки; освобождение листа шпона.

Шпонопочиночные ст-ки: ПШ, ПШ-2. Пр-ность:

Кр- коэф. работего времени; τр- время ручных операций =6-7с; m- кол-во сучков, выруб. из листа 5-14; τ1- машинное время, затрач. на вырубку дефекта и установку вставки (1-2,2сек); τ2- время на перемещ. листа под просечкой от одного сучка к др. 0,4-0,8 с.

3600 – время, за которое считается производительность 1час.

Ребросклеивание. (Р-ры шпона-рванины: L=1,6 м; В>150 мм)

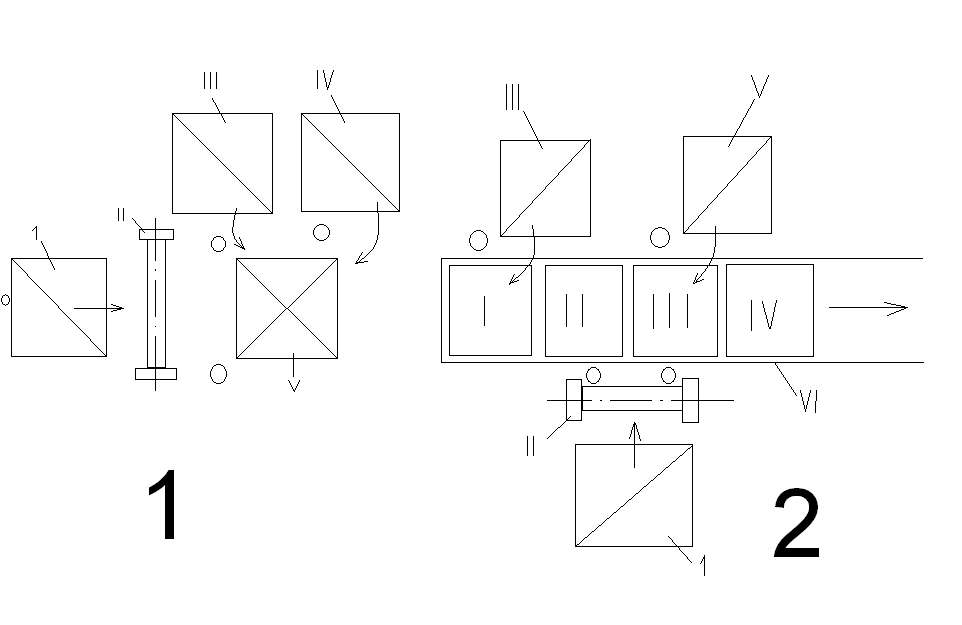

Обработка кромок происх для фор-ния прямолин. кромок с последующим склеиванием без фугования. Соединение кускового шпона м/осущ на станках: с продольной подачей, т.е. направ. волокон шпона совпад. с напр-ем его дв-я; с поперечной. Выполняется на кромкофуговальных станках КФ-5, КФ-7 и гилиотивных ножницах НГ-18, НГ-20.

Сп. соед-ния кускового шпона по ширине на продольных ребросклеивающих станках:

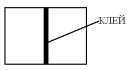

1) Клеем (КФ-клей в основном) (РС-5,РС-8). Полосы стягиваются приводными роликами. Отв-ние клея происх. за счёт прим. нагревателей (t=25-200˚С). Недост.: необходимость тщательной предварит. подгот. кромок шпона, низкая производит. (3 м3/см).

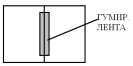

2) Гуммированн. лента (РС-6, РС-7).Соединение полос происх. за счёт накатывания ролика ленты на линию стыка кромок. Недост.: вмятины на фанере от ленты, необх-ть del ленты с пов-ти фанеры, низкая производит-ть способа(3 м3/смену).

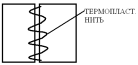

3) Клеевая термопластичная нить (стеклян. нить КН-54 пропитан. полиамидной смолой П-54) (РС-9, Купер, Ficher-Ruchle). Нить накладывают на полосы шпона спец. нитеводителем. Нагрев нити осущ. при прохожд. её ч/з нагреватели при t=300˚С, полиамидн. смола плавится. Нить закатывается роликом на пов-тях соед. полос шпона. Такое соед. получ. прочным и эластичным.

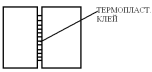

4) Клей расплав (термопласт. клей), нанесённый точечным способом на кромки (ПРС).Заключ. в нанесении ч/з интервал (20 мм) больших капель d=3мм клея из жидкого сост. переход. в тв., плотно стягивая полосы шпона. Способ позволяет снизить расход клея в 5-6 раз. Примен. в прирезных реброскл. станках при t = 180-190˚С.

2. Для склейки кускового шпона на ребро исп. ребросклеивающие станки. В зав. от направ. движения (продольное, поперечное) они м/б а) с продольной (когда направ волокон шпона совпадает с направ его движения, РСП-2) подачей и б) поперечной (когда направ движения шпона перпендикулярно направ волокон, РСП-10). При использовании оборудования с поперечной подачей пр-ность и качество в разы выше.

Сшивка кускового шпона в форматные листы

Длинные деловые куски.ТО: 1– подготовка кромок (на кромкофуговальных станках КФ-8 или НГ-10-18 – ножницы гильетинные); 2– ребросклейка. При склеивании прифугованного кускового шпона на станках с поперечн подачей получ сплошная лента, кот затем на станке рубят ножницами на форматн листы.

Плотное сжатие кусков происх. за счет разности подающего конвейера и конвейера в зоне нагрева.

2)короткие деловые куски. Тех операции: 1– снятие фаски на усовочном станке «Ус»; 2– склеивание по длине на «Ус» на прессе УСПГ; 3– подготовка кромок; 4– ребросклеивание.

С п.

нанесения клея на шпон. Сборка пакетов

шпона. Правило симметрии.

п.

нанесения клея на шпон. Сборка пакетов

шпона. Правило симметрии.

Нанесение клея на шпон осущ. клеенаносящими ст-ками след. способами:

1.контактным (наиб шир распр). Метод осущ на станках барабанного (вальцевого) типа. Они бывают с дозирующими вальцами и без них. Пов-сти клеенаносящих барабанов м/б гладкими или рефлеными, МЕ или обрезиненными. Прим. клеевые вальцы марок КВ-14, КВ-18, КВ-28. Клеевые вальцы отлич. простотой конструкции, но имеют ряд недостатков: 1. малая прочность; 2. неравномерное нанесение клея на пов-ть листов шпона; 3. деформация и разрывы листов шпона особенно при применении вязких смол и клеев. 2.наливом. Лист шпона перемещ транспортером под клееналивной головкой, из кот через донную щель проходит клеевая завеса и равномерно нанос на пов-сть шпона. Высота установки головки над пов-тью шпона 60-100 мм, U шпона 1,5-3 м/с. Нанесение клея осущ. только на одну сторону шпона, при этом шпон не д/им сильного коробления. 3. экструзией. Сп. нанесения клея экструзией осущ. на шпон в виде нескольких полос через экструзер, т.е. под давлением. Метод дает возможность снизить расход клея до 50-60 г/м2, причем технологические потери клея не превыш 5% (при контактном - 20%). Производительный способ. Нанесение клея на шпон. Слой наносимого клея д/б непрер. и равномер. по толщ, а кол-во нанос. клея – min допустимым. Шпон м/склеивать клеевой пленкой или жид. клеем. Наносить клей м/ на обе пов-ти чет. листов шпона или на 1у из пов-тей кажд. листа, искл верх. лист пакета. Клей нанос. 1им из след. способов: контакт., обливом, распылением. Карбамид. клей д/б однород. консистенции. Наличие в нем посторон. примесей (н-р, остатков отвержден. смолы) не допуск.

Сборка пакетов шпона. Лист фанеры сост. из нечет. числа листов шпона (м/б и четное). При этом клей наносят на обе пов-ти кажд. чет. листа. При сборке пакета собл-ют правило симм-ии: в листе фанеры симм-но расп-ые по отношению к центр. пл-сти симметрии листы шпона д/им одинак. толщину, направление волокон, д/б изготовл. из 1 породы др-ны. Две взаимно / -ые стороны пакета д/б выравнены. Наруж. листы шпона (лицевой и оборотный) д/б // -ны м/у собой и отвечать сортовым требованиям фанеры. Сорт и толщ. шпона д/соот-ть сорту и задан. толщ склеиваемой фанеры.

Сборку пакетов нужно выполнять: 1) позиционным способом на определенном рабочем месте последовательным накладыванием листов шпона друг на друга; 2) на пульсирующем конвейере, когда после одновременной укладки всех листов шпона на соот-щие места конвейера он перемещ на 1 шаг, = расстоянию между осями двух соседних позиций. 2-ой вариант целесообразно прим при необходимости сборки большого числа многосл пакетов. Во всех др. случаях при ручной сборке пакетов более эффективен 1-ый вариант.

1-стопа шпона для внутренних слоев фанеры, 2-клеенаносящий станок, 3-стопа шпона для лицевых слоев фанеры, 4-стопа шпона для оборотных слоев фанеры, 5-место сборки пакетов, 6-конвейер.

Требования: 1.сорт и толщ шпона д/соот-ть сорту и заданному р-ру толщины фанеры. 2.симетрично располож. листы шпона в пакете д/б из др-ны одной породы, одинаковой толщ, им одно направл. волокон.

3.две взаимно перп-ые стороны пакета д/б выровнены. 4.наружные листы шпона д/б парал-ны между собой и отвечать сортовым требовани-ям.