- •Р ациональное и комплексное использ др-ного сырья – составная часть проблемы охраны ос.

- •8) Сердцевину бревна выпиливают в 1 сердцевинную или 2 центральные доски

- •О пределение оптимальных р-ров обр. Досок в зав. От их местоположения в поставе.

- •Т о, тп и производственный пр-сы в лесопильном пр-ве.

- •1. Более высокая производительность, скорасть резания и подачи м/б большая; 2. Более простая схема монтажа; 3. Простата эксплуатации.

- •Переработка кусковых отходов в лесопильном цехе, прим. Об-ние.

- •Переработка низкокачественного сырья и отходов на складах сырья на щепу для древесно-плитных м-лов, гидролизного пр-ва и энергетических целей

- •К руглопильные станки для переработки круглых л/м-лов на пилопродукцию, их выбор и расчет пр-ности

- •Л енточнопильные станки для переработки бревен на пилопродукцию, классификация, выбор и расчет пр-ности

- •Ф резернопил. И фрезерно-брусующие линии для перераб. Бревен, их класс-ция, достоинства, недостатки, расчет пр-ности.

- •К онтроль кач. Пилопро-ции, дефекты обраб., мероприятия по устранению дефектов.

- •С ортировка п/м, применяемое оборудование. Расчёт.

- •С клады п/ов.Технология работ на складе. От и противопож. Мероприятия.

- •С клады пиловочного сырья. Технология работ на складе. От и противопожарные мероприятия.

- •Г рузоподъёмное и транспортное оборудование на складах сырья. Пр-сть.

- •К леи и их компоненты. Клас-ция клеев. Треб-ия, предъявл к клеям.

- •С овременные взгляды на процесс склеивания. Теории адгезии.

- •Л есоматериалы, используемые в произ-ве лущёного и строганого шпона. Ту на сырьё. Доставка, способы хранения.

- •Г то сырья в фанерном производстве. Назначение, способы, режимы.

- •Т ехнологический процесс производства строганного шпона.

- •С ушка шпона. Типы сушилок. Режимы сушки.

- •5 Этажей, Температура входа и вых:120 и 130оС, 8 секций сушки, 1 охлаждения

- •Н ормализ. Качества и р-ров шпона. Починка, реброскл. Прим. Об-ние.

- •С клеивание фанеры. Сп склеивания. Режимы. Прим об-ние.

- •О бработка фанеры. Обрезка, сортир, починка, шлиф. Прим. Об-ние.

Г то сырья в фанерном производстве. Назначение, способы, режимы.

ГТО -увел-ние пластич-ти при повыш т-ры и вл-ти сырья. ГТО др-ны производится для повышения ее пласт св-в, кот зависят от ряда факторов: пористость, возраста, вл-ти, т-ры. В зав-сти от структуры существующего тех. потока пред-тия применяют след. послед-ти операций:

1)разделка, окорка, ГТО.

Преимущества первой схемы:- сокращение продолжительности ГТО, -Бассейн не загрязняется корой и механич. примесями, -не наблюдается потемнение сырья на пов-сти. Недостатки:- отделение коры ослажняется в зимнее время года.

2)ГТО, окорка, разделка.

Преимущества: Улучшается качество окорки сырья, -сокращаются затраты электроэнергии на окорку.

Недостатки: Увелич. продолжительности ГТО, бассейны загрязняются корой.

Осн.фанерное сырьё-берёзовое, т.к. имеет равномерную структуру. Применяют ольху, осину и хвойные породы.

Известно несколько способов тепловой обработки сырья – пропаривание, оттаивание, проваривание. Размягчение др-ны оттаиванием состоит в обогревании заморож чураков горячим воздухом t=40-60 ºС. Пропаривание заключается в обогреве др-ны насыщенным паром под давлением 1,5-2,0 атм (автоклавный способ) парильные ямы., t-ра 130°С, 0,5-6 часов Осн-ой способ ГТО-проварка сырья в бассейнах.

На кач-во тепловой обработки влияют след. факторы: 1)время нагрева др-ны, кот. зависят от d чурака; 2) начал.t чурака;3)t нагревающей среды;4)физич-ие св-ва др- ны;5)Треб-ая степень нагрева. Цель ГТО: придание древесине пластичности, благодаря которой шпон получается прочным, плотным и гладким. ГТО проводится по мягким и жестким режимам. Исп. мягкие (до 40°С), обеспеч. равномерный нагрев, но большую продолжительность и жёсткие (до 60-70°С) режимы, обеспеч. неравномерный нагрев и снижают качество, поэтому вводят технологич. выдержку для выравнивания t-ры. Исп. бассейны открытого типа с загрузкой и выгрузкой сортиментов в пучках грейферами при пом. консольно-козловых кранов КБ- 272. Произв-ть секции бассейна:

Пс=(ТVКз)/(τц+τвсп),

Т –время, за кот. опред-ся произв-ть, V – объем, τц – время цикла, τвсп – вспомогательное время, Кз – коэффициент заполнения (0,5-0,6)

Л ущение

шпона. Основные угловые параметры при

лущении и их влияние на качество шпона.

ущение

шпона. Основные угловые параметры при

лущении и их влияние на качество шпона.

Лущение – процесс отделения тонкой ленты стружки(шпона) поперек волокон при вращении цилиндрической заготовки(чурака) и прямолинейной радиальной подаче ножа. Нож снимает стружку в виде непрерывной ленты, толщиной=величине подачи суппорта за 1 оборот шпинделя.

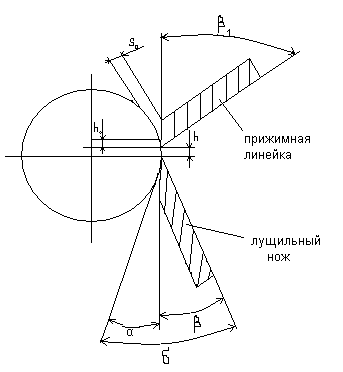

β -угол заострения(заточки лущ.ножа)

α –задн. угол,образуемый задней гранью ножа и касательной пов-ти чурака в точке касания. С D=до 30 см α=0,5-2°, а при D=30-80 см α=2-3°,

δ-угол резания; δ=β+α

β1-угол заостр. прижимной линейки

h-высота установ. ножа относительно оси шпинделей

h=(0,5-1)мм выше оси шпинделей; для чурака сред. D=>h =0(до 30см)

h0-высота установки линейки над ножом

S0-расстояние между ножом и линейкой

Сырьём для получения лущёного шпона служат кряжи из древесины мягких и твёрдых лиственных и хвойных пород. Кряжи раскраивают на чураки.

На величину угла заточки ножа влияет порода др-ны,толщ.шпона и качество стали ножа. Силы резания, возн. при лущении вызывают изгиб ножа и могут привести к его излому.

Т.к угол заточки приходится в приделах 18-25°.При большом задн.угле наблюдается вибрация ножа и получ-ся шероховатый шпон, особенно к концу лущения. При малом заднем угле наблюдается значительное давление задн.грани на чурак, увелич-ся сила трения и может наступить момент, когда чурак расколется, в лучшем случае изогнется, и получится разнотолщиный шпон, особенно к концу лущения. Поэтому для чурака d=500мм задн. угол следует установить в пределах от 30мин до 2°.В процессе лущения по мере уменьшения d чурака следует уменьшить и задн.угол в указан.выше пределах. Такое возможное изменение предусмотрено в конструкции лущил.станков. Для уменьшения напряжения на обратной стороне ленты шпона необходимо стремиться к уменьшению угла резания, увязав это с толщиной шпона. Контролю подежит толщина шпона, шероховатость и прочность.

Установку угловых параметров резанья выполняют при помощи:

1)Высотомеров - для измерения высоты установки ножа, отн-но оси шпинделей.

2) Наклономеров - для измерения угла наклона задней грани,ножа к вертикали.

3) Угломер - для измерения угла заточки ножи или линейки.

4)Клиновидный щуп - для измерения просвета между ножом и линейкой.