4. Аэрирующие плиты

В отечественной и зарубежной практике эксплуатации емкостей для порошкообразных материалов получили широкое распространение аэроднища, состоящие из воздухораспределительных коробок, покрытых пористыми элементами, к которым снизу подводится сжатый воздух. В качестве пористых элементов используют ткань различных видов, керамические, древесные и синтетические плитки, а также перфорированные трубы с активной поверхностью 0,125—0,25 м2. Аэрирующими коробками покрывают обычно 25—40% днища емкости (табл. 4).

Одна из основных причин выхода из строя аэрационных устройств — потеря воздухопроницаемости плиток и образование на их поверхности плотной цементной корки. Такое явление происходит из-за влажности воздуха, который подается в аэрацион-ное устройство. Применяемые для очистки воздуха фильтры не всегда бывают эффективны. Исследования, проведенные в ЦНИИОМТП, показали, что шестислойная ткань при равной с керамической плиткой воздухонепроницаемостью обладает более равномерными аэрирующими свойствами поверхности.

Рассматривая минимально необходимые площади аэроднища по отношению к всему днищу силоса, следует отметить, что общей зависимости здесь не существует. Считается, что для каждого материала площадь аэрирующих элементов может быть установлена только на основе опыта эксплуатации.

Нередко в качестве аэрирующих элементов используют перфорированные трубы диаметром 25—37 мм, обернутые бельтинговой тканью, с просверленными по всей длине отверстиями. По имеющимся данным, они обеспечивают равномерную выгрузку материала. Однако, так же как и в керамических плитках, происходит постепенное засорение пор и уменьшение при этом площади аэрирования.

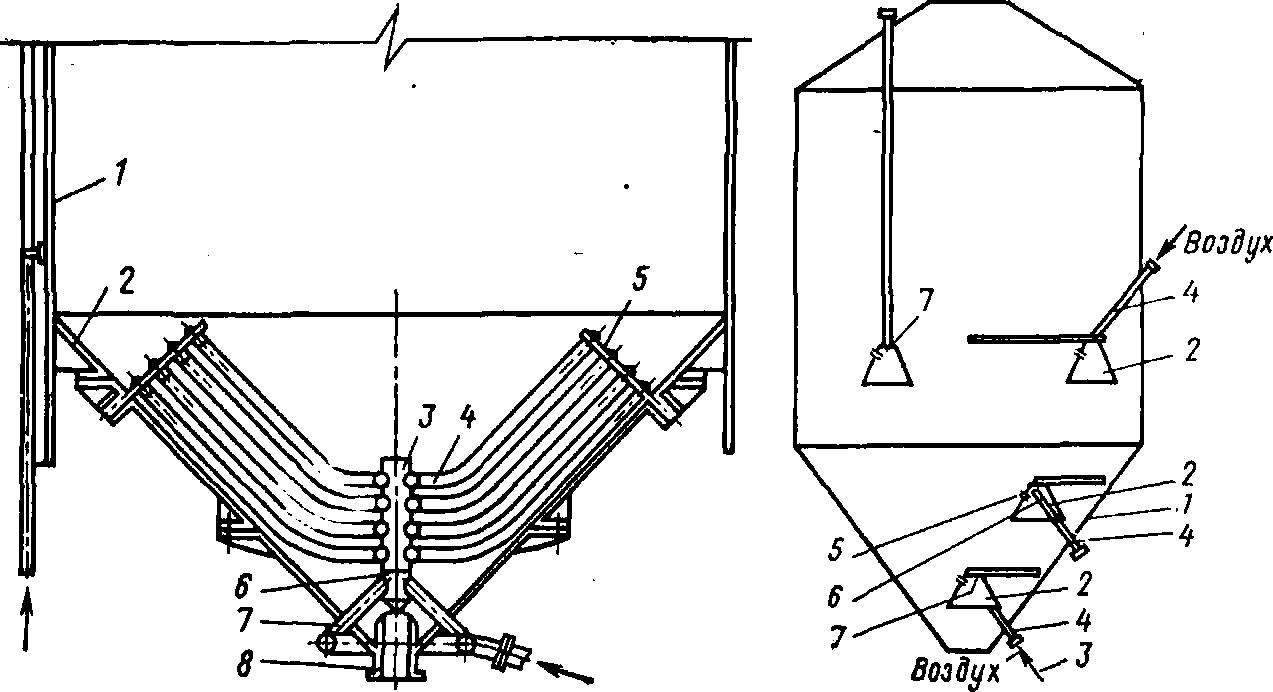

Для повышения эффективности разгрузки силоса 1 с коническим днищем 2 и упрощения его конструкции применяется пнев-мопобудитель, смонтированный в плоскости диаметрального сечения днища на консольных опорах 5 (рис. 60). Аэрирующая

Рис. 60. Пневмопобудитель с трубами, обтянутыми бельтинговой тканью

Рис. 61. Пневмопобудитель на основе естественной подачи воздуха

система включает вертикальный стояк 3 и аэротрубы 4, расположенные параллельно в одной плоскости. Аэротрубы жестко вмонтированы в вертикальный распределительный стояк 3 под углом конусности днища силоса. Втулка 6 и трубные опоры 7 предназначены для подвода воздуха к вертикальному распределительному стояку 3. Аэротрубы 4 перфорированы и обтянуты бельтинговой рукавной тканью, пропитанной для прочности сульфитно-спиртовой бардой.

При подаче сжатого воздуха через аэрирующую систему находящейся в зоне ее расположения материал насыщается воздухом, приобретает повышенную текучесть и самотеком через разгрузочный патрубок 8 выпускается из силоса. В результате постоянного удаления аэрированного материала из зоны расположения аэротруб находящийся в коническом днище материал делится на два равновеликих полуобъема и под действием собственного веса и давления вышележащих слоев сползает по наклонным стенкам этого днища вниз в зону аэрации и так далее до полной разгрузки.

Для повышения степени равномерности истечения слеживающихся сыпучих материалов из силосов и бункеров больших емкостей / можно применять пневмопобудители на основе естественной подачи воздуха, выполненные в виде системы воронок, обращенных ко дну емкости широким основанием, с отверстиями на боковых поверхностях, защищенными со стороны движения материала козырьками (рис. 61). Каждая насадка 2 шарнирно установлена на выступе 7 трубчатой опоры 4 воздухоподающего трубопровода 3, имеющего всасывающий клапан, а другой конец трубопровода выведен в атмосферу. Коническая насадка выполнена так, что к порошкообразному материалу, обтекающему поверхность насадки, имеется свободный доступ воздуха через отверстия 5. Воздух под поверхность насадки поступает через отверстия 6 в трубчатой опоре 4 и способствует улучшению истечения материала.

Один из методов борьбы со сводообразованием порошкообразных материалов — установка пневматических сопл (воздушные факелы) в зоне зависания материала, через которые подается сжатый воздух давлением 4—6 ати. Мгновенная подача воздуха при открытии быстроходных вентилей не только аэрирует материал, но и оказывает ударное действие, что способствует снижению внутреннего сопротивления трению, уменьшению сцепления частиц материала со стенками емкости и улучшению процесса истечения материала. Мембранный клапан подает в сопло воздух в течение 0,5—1 с. Однако при использовании пневматических сводообрушителей и атмосферного воздуха материал может насыщаться влагой. Это зависит от температуры и давления воздуха. Поэтому подаваемый в пневматические сводообрушители воздух должен быть полностью очищен от различных примесей и влаги.

Обрушение сводов с использованием пневматических сопел эффективно лишь при подаче воздушной струи в зону свода. При невыполнении этого условия воздушный удар не разрушит свода и не разрыхлит материал даже при давлении в 7 ати. В связи с этим целесообразно устанавливать систему пневматических сопл в различных местах емкости.

Разработан также воздушно-реактивный сводообрушитель. Он состоит из резинотканевого шланга длиной до 2,5 м и диаметром 28—38 мм, на его конце закреплено алюминиевое колено с соплом. Сводообрушитель устанавливают внутри бункера или силоса так, чтобы шланг находился в вертикальном положении. При прохождении сжатого воздуха через шланг, колено и сопло возникают реактивные силы, которые побуждают сводообрушитель совершать хаотические движения в материале. Таким образом, воздействие на свод происходит при хаотическом движении сво-дообрушителя и воздушной струи, выходящей из сопла. Проведенные испытания показали надежную и эффективную работу воздушно-реактивного сводообрушителя при разгрузке цемента.

Для предотвращения зависания влажного угля в бункерах углеразмольных мельниц можно использовать пневмопобудитель, который содержит систему труб с соплами, расположенными ярусами по высоте бункера, и коллектор с клапанами для подачи воздуха, перемещаемыми автоматически с помощью электродвигателя. Для предотвращения заклинивания клапанов в коллекторе установлен разгруженный от осевого давления поршень с отверстием, последовательно подключаемым к отверстиям патрубков коллектора для подачи сжатого водуха в бункер.

Для аэрации сжатым воздухом муки, отрубей, комбикормов и одновременной обработки всей нижней части емкости силоса можно применять трубчатые сопла со съемными наконечниками, закрепленные с равными интервалами на перфорированном трубчатом кольце, установленном внутри в нижней части силоса. На уровне начала днищ (точка сопряжения днищ с вертикальной стеной) по всему внутреннему периметру силоса имеется перфорированное трубчатое кольцо из трубы диаметром 3,75 см, которое прикреплено к стенкам силоса. В кольце в одной плоскости на расстоянии 400 мм одно от другого имеются отверстия, в которых укреплены стальные трубы с внутренней резьбой. В эти отверстия ввернуты трубчатые сопла, снабженные съемными наконечниками. Кольцо и трубчатые сопла перфорированы мелкими отверстиями диаметром 2—2,5 мм. Общее количество этих отверстий зависит от давления струи воздуха, производительности компрессора или воздуходувки и диаметра отверстий. '

Если высота силоса для хранения материалов более Юм, в нем дополнительно можно установить сверху свободновисящие перфорированные трубы, перфорация выполняется на 2/3 длины трубы, начиная снизу. Питание воздухом свободновисящих труб отделено от нижней разводки.

При хранении материала до 5 суток и влажности до 14% подача воздуха осуществляется только в период выпуска из силоса. При хранении материала свыше 5 суток той же влажности дутье производят с момента закладки ежедневно в течение 4—8 ч. Давление (избыточное) в сети, смонтированной внутри силоса, должно быть не менее 4,9-104 Па (0,5 ати). Аэрационная система работает по принципу насыщения воздухом массы продукции, хранящейся в силосе. Такое насыщение предотвращает слеживание и комкование сыпучего материала и ликвидирует опасную ручную работу по зачистке днищ силосов.

Для разрушения образующихся сводов давление в нижней разводке может быть повышено до 49-10*— 59-104 Па (5—6 ати) закрытием всех вентилей (прекращение расхода воздуха) до создания в ресивере необходимого давления. Затем быстро открывают вентиль, питающий нижнюю часть силоса, коротким воздушным ударом разрушают свод. При необходимости эту операцию выполняют несколько раз.