- •Общие сведения о металлах. Классификация металлов.

- •Понятие о кристаллической решетке. Простейшие типы кристаллических решеток твердых тел.

- •Строение реальных кристаллов, дефекты кристаллического строения.

- •Понятие о механических, физических, химических и технологических свойствах металлов. Аллотропия и анизотропия свойств.

- •Плавление и кристаллизация металлов. Кристаллизация чистого металла. Условия образования мелкозернистой структуры.

- •Понятие: система, сплав, компонент, фаза, твердый раствор, химическое соединение.

- •Диаграмма состояния сплавов, компоненты которой неограниченно растворимы в жидком и твердом состояниях (ιι рода)

- •Связь между типами диаграммы состояния и свойствами по н.С. Курнакову

- •Железо, его совйства, полиморфные превращения чистого железа.

- •Влияние углерода и постоянных примесей на структуру и свойства сталей.

- •Классификация и маркировка углеродистых сталей. Области применения.

- •Конструкционные стали. Классификация и маркировка по качеству.

- •Классификация чугунов. Серый чугун, маркировка, свойства, область применения.

- •Ковкий и высокопрочный чугуны. Маркировка, свойства и назначение.

- •Цели легирования стали, основные легирующие элементы. Принцип маркировки легированных сталей.

- •Диаграмма изотермического превращения аустенита. Диффузионное превращение

- •Диаграмма изотермического превращения аустенита. Промежуточное превращение

- •Мартенситное превращение аустенита. Критическая скорость закалки.

- •Классификация видов термической обработки стали. Краткая характеристика

- •Отжиг стали. Виды и цели отжига. Нормализация.

- •Закалка стали. Полная и неполная закалка. Свойства закаленной стали.

- •Виды закалки в зависимости от способа охлаждения: закалка в 2-х охладителях, ступенчатая, изотермическая.

- •Прокаливаемость стали, дефекты закалки, их устранение и предупреждение.

- •Поверхностная закалка стали, её назначение.

- •Отпуск стали. Превращение при отпуске закаленной стали

- •Виды и цели отпуска стали. Структура отпущенной стали.

- •Хто, виды и цели хто.

- •Цементация стали, её виды, основные параметры и области применения.

- •Азотирование стали, сущность процесса, назначение.

- •Нитроцементация и цианирование, сущность процесса, назначение.

- •Диффузионная металлизация. Область применения.

- •Конструкционные стали: цементуемые, улучшаемые

- •Рессорно-пружинные стали. Термообработка.

- •Углеродистые инструментальны стали, назначение, маркировка.

- •39. Медь и ее сплавы. Латуни, маркировка и область применения

- •40. Бронзы, маркировка и область применения.

Понятие о механических, физических, химических и технологических свойствах металлов. Аллотропия и анизотропия свойств.

Все металлы и сплавы характеризуются физическими, химическими, механическими и технологическими свойствами.

К физическим свойствам металлов относятся: цвет, удельный вес, температура плавления, электропроводность, теплопроводность, расширение металла при нагреве и магнитные свойства. Температура плавления сплавов имеет большое значение в литейном производстве.

К химическим свойствам металлов относятся: окисляемость, растворяемость и коррозийная стойкость. Все перечисленные свойства важны для выбора литейных сплавов, применяемых для отливок деталей, работающих в окислительных средах (колосниковые решетки печей, насосы для перекачивания кислот и т. п.).

К механическим свойствам металлов относятся: прочность, твердость, упругость, вязкость и пластичность. Эти свойства металлов и сплавов имеют большое значение при использовании их в машиностроении. Технологические свойства характеризуются жидкотекучестью, прокаливаемостью, ковкостью, свариваемостью и обрабатываемостью резанием. Эти свойства металлов и сплавов играют важную роль в машиностроении.

К технологическим свойствам металлов относятся также литейные свойства металлов и сплавов, характеризующие способность их хорошо заполнять все очертания формы и образовывать плотные отливки при затвердевании. При недостаточной жидкотекучести в отливке, особенно в тонких ее частях, образуются спаи и недоливы. При склонности металлов и сплавов к большой усадке во время затвердевания (кристаллизации) появляются усадочные раковины и большие внутренние напряжения.

Аллотро́пия— существование одного и того же химического элемента в виде двух и более простых веществ, различных по строению и свойствам — так называемых аллотропических (аллотропных) модификаций или форм. Явление аллотропии обусловлено либо различным составом молекул простого вещества (аллотропия состава), либо способом размещения атомов или молекул в кристаллической решётке (аллотропия формы).

Анизотропи́я — неодинаковость свойств среды (например, физических: упругости, электропроводности, теплопроводности, показателя преломления, скорости звука или света и др.) по различным направлениям внутри этой среды; в противоположность изотропии.В отношении одних свойств среда может быть изотропна, а в отношении других — анизотропна; степень анизотропии также может различаться. Частный случай анизотропии — ортотропия— неодинаковость свойств среды по взаимно перпендикулярным направлениям.

Плавление и кристаллизация металлов. Кристаллизация чистого металла. Условия образования мелкозернистой структуры.

Плавление – это физический процесс перехода металла из твердого состояния в жидкое расплавленное. Плавление – процесс, обратный кристаллизации, происходит при температуре выше равновесной, т. е. при перегреве. Поскольку жидкий металл обладает большей внутренней энергией, чем твердый, при кристаллизации выделяется теплота. Между теплотой Q и температурой кристаллизации Тк существует определенная связь. Степень перегрева при плавлении металлов не превышает нескольких градусов. Переход металла из жидкого состояния в твердое (кристаллическое) называется кристаллизацией. Причиной кристаллизации является стремление системы перейти в термодинамически более устойчивое состояние с меньшей свободной энергией, т. е. когда свободная энергия кристалла меньше, свободной энергии жидкой фазы. Переход металла из одного состояния в другое происходит при определенной температуре и сопровождается резким изменением его свойств.Кристаллизация металлов, как впервые установил Д. К. Чернов в 1878 г., состоит из двух одновременно проходящих процессов: зарождения в жидком металле центров кристаллизации (ч.ц.) и роста кристаллов из этих центров (с.к.).Предположим, что на площади за секунду возникает пять зародышей будущих кристаллов, которые растут с определенной скоростью. К концу первой секунды образовалось пять зародышей, к концу второй они выросли и одновременно с этим возникли еще пять новых зародышей. Так, путем возникновения зародышей и их роста идет процесс кристаллизации до тех пор, пока не исчерпается вся жидкая фаза металла, т. е. кристаллизация закончится на седьмой секунде. В процессе кристаллизации, пока кристаллы окружены жидкостью, они имеют геометрически правильную форму и отличаются друг от друга размерами и ориентировкой. При соприкосновении и срастании кристаллов их правильная форма нарушается и их называют кристаллитами или зернами. Ответственные детали грузоподъёмных машин необходимо изготавливать из металлов с правильной кристаллизацией. Если вы решили приобрести лебедку скреперную, то лебедка 17лс от "Технологии подъёма" будет хорошим решением.Размер образовавшихся кристаллитов определяется соотношением скорости кристаллизации и числа центров. При большом значении с.к. и малом значении ч.ц., например образуется крупнокристаллическая структура. При малом значении с.к. и большом значении ч.ц. образуется мелкокристаллическая структура. Величина зерна зависит от температуры нагрева и разливки жидкого металла, его химического состава, наличия в нем посторонних примесей. Чем больше примесей, тем больше центров кристаллизации, тем мельче получается зерно.Использование специально вводимых в жидкий металл примесей для получения мелкого зерна получило название модифицирования. В качестве модификаторов алюминиевых сплавов применяют ванадий, натрий, калий, титан; в качестве модификаторов сталей - алюминий, ванадий, титан; в качестве модификаторов чугуна - магний и церий. Уменьшение величины зерен при кристаллизации сопровождается значительным повышением механических свойств металла (предела прочности, твердости и др.).

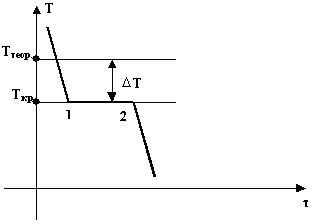

Процесс кристаллизации

чистого металла. До точки 1 охлаждается

металл в жидком состоянии, процесс

сопровождается плавным понижением

температуры. На участке 1 – 2 идет процесс

кристаллизации, сопровождающийся

выделением тепла, которое называется

скрытой теплотой кристаллизации. Оно

компенсирует рассеивание теплоты в

пространство, и поэтому температура

остается постоянной. После окончания

кристаллизации в точке 2 температура

снова начинает снижаться, металл

охлаждается в твердом состоянии.

Процесс кристаллизации

чистого металла. До точки 1 охлаждается

металл в жидком состоянии, процесс

сопровождается плавным понижением

температуры. На участке 1 – 2 идет процесс

кристаллизации, сопровождающийся

выделением тепла, которое называется

скрытой теплотой кристаллизации. Оно

компенсирует рассеивание теплоты в

пространство, и поэтому температура

остается постоянной. После окончания

кристаллизации в точке 2 температура

снова начинает снижаться, металл

охлаждается в твердом состоянии.

Чем больше скорость образования зародышей и меньше скорость роста их, тем меньше размер кристалла (зерна), выросшего из одного зародыша, и, следовательно, более мелкозернистой будет структура металла. Стремятся к получению мелкозернистой структуры. Оптимальными условиями для этого являются: максимальное число центров кристаллизации и малая скорость роста кристаллов. Размер зерен при кристаллизации зависит и от числа частичек нерастворимых примесей, которые играют роль готовых центров кристаллизации – оксиды, нитриды, сульфиды. Чем больше частичек, тем мельче зерна закристаллизовавшегося металла. Стенки изложниц имеют неровности, шероховатости, которые увеличивают скорость кристаллизации. Мелкозернистую структуру можно получить в результате модифицирования, когда в жидкие металлы добавляются посторонние вещества – модификаторы.