- •Общие сведения о станочных приспособлениях

- •Классификация систем станочных приспособлений

- •По степени специализации различают универсальные, специализированные и специальные приспособления.

- •Классификации элементов станочных приспособлений

- •Зажимные элементы приспособлений

- •Приводы приспособлений

- •Направляющие и наладочные элементы приспособлений

- •Выбор системы приспособлений

- •Контроль качества отливок

- •Графо-аналитический метод выбора станочного оборудования

Графо-аналитический метод выбора станочного оборудования

Выбор типа станка определяется затратами на его приобретение, эксплуатацию, и масштабом выпуска (числом деталей в партии).

Для определения себестоимости деталей при выборе типа станка применяют дифференцированный метод расчета.

(1)

(1)

где А – себестоимость единицы продукции, М – стоимость материалов без учета стоимости отходов, О – расходы на амортизацию и содержание оборудования, П – расходы на амортизацию и содержание приспособлений и прочей технологической оснастки, и – расходы на амортизацию и содержание инструмента, α1 – процент начислений по зарплате на социальные расходы, α2 – накладные расходы без учета расходов на амортизацию и содержание оборудования, приспособлений, инструмента, З – прямая зарплата основных рабочих.

Графо-аналитический метод выбора станочного оборудования учитывает:

расходы, прямо пропорциональные числу изготавливаемых за определенный отрезок времени единиц продукции (по формуле 1);

расходы, не зависящие от числа подлежащих изготовлению единиц продукции. Это расходы на приобретение оборудования, приспособлений, инструмента, отладку ТП, т. е. капитальные вложения (В).

Стоимость изготовления партии деталей объемом n штук определяется:

(2)

(2)

Стоимость изготовления одной детали:

(3)

(3)

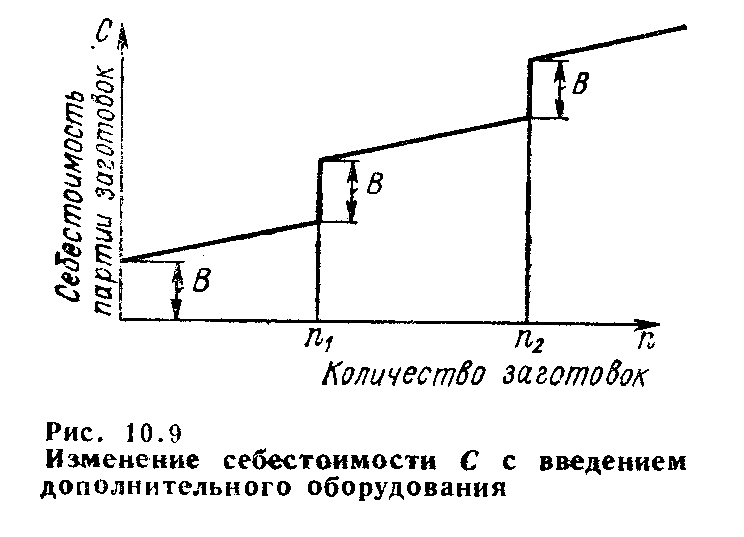

По формулам (2) и (3) и согласно кривым, приведенным на рисунке А, с увеличением количества заготовок себестоимость их обработки снижается по гиперболической зависимости (даже при сохранении неизменного технологического процесса и связанных с ним единовременных и текущих затрат). Однако это снижение себестоимости происходит только в определенных границах увеличения количества обрабатываемых заготовок. По мере увеличения партии заготовок до некоторого значения n1 это количество уже не может быть изготовлено при данном варианте технологического процесса в установленный срок, поэтому потребуется введение дополнительной единицы оборудования с соответствующим увеличением единовременных затрат В. Это придает графикам зависимости себестоимости от количества изготовляемых заготовок ступенчатый характер (рисунок Б).

Рисунок А

Рисунок Б

При разных вариантах технологических процессов с различной производительностью обработки количество заготовок, требующих увеличения числа единиц оборудования, неодинаково, что является дополнительным аргументом необходимости расчетов экономической эффективности проектируемых технологических процессов. При сопоставлении экономичности технологических вариантов с указанными методами в качестве наилучшего принимается тот вариант, который дает при данном качестве заготовок наименьшую себестоимость.

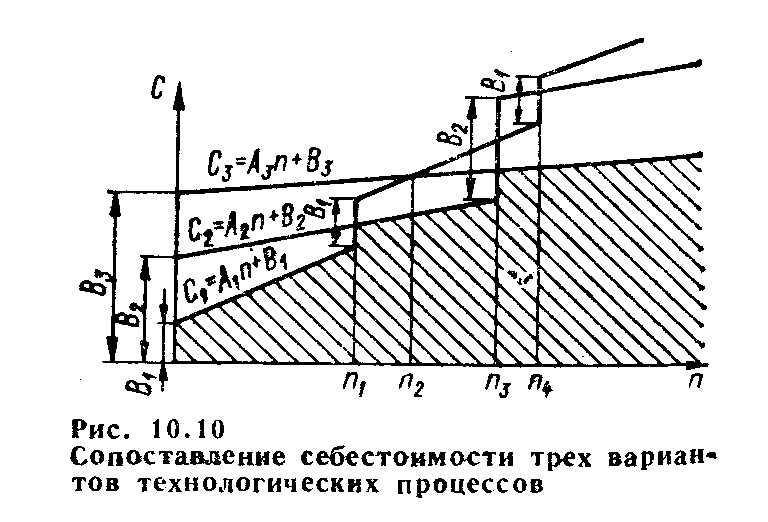

Например, сравним три конкурирующих варианта технологической операции на станках (рисунок В): 1 – токарно-винторезном (С1, В1), 2 - токарно-револьверном (С2, В2), 3 – токарном автомате (С3, В3).При увеличении индекса происходит увеличение уровня автоматизации станка и снижается себестоимость, а капитальные вложения наоборот увеличиваются: A1>A2>A3, B1<B2<B3.

Рисунок В

На рисунке В видно, что при n<n1 выгоднее первый вариант, при n1<n<n3 выгоднее второй вариант обработки, при n>n3 более выгодным является третий вариант обработки.

В формуле (2) А характеризует величину тангенса угла наклона прямой С к оси n.