- •Литература

- •История развития кузнечного дела

- •Введение

- •1.Металлы, обрабатываемые ковкой и штамповкой

- •1.1.Основные свойства металлов и сплавов

- •Физические свойства металлов.

- •Механические свойства металлов.

- •Реологические свойства

- •Технологические свойства металлов и сплавов

- •1.2.Стали, цветные металлы и их сплавы Стали

- •Цветные металлы

- •1.3.Сортамент материалов, используемых в кузнечно-штамповочном производстве Заготовки для ковки и объемной штамповки.

- •1.4.Дефекты исходного металла. Дефекты слитков

- •Дефекты деформированного металла

- •1.5.Приемка и хранение металла. Приемка

- •Маркировка

- •Складирование

- •1.6.Разделка прутков на мерные заготовки

- •Резка на пилах

- •Анодно-механическая резка

- •Электроискровая резка

- •Плазменная резка.

- •1.7.Точность разделки.

- •1.8.Отходы при резке и раскройный коэффициент использования металла. Расчёт отходов.

- •Показатели эффективности использования металла

1.6.Разделка прутков на мерные заготовки

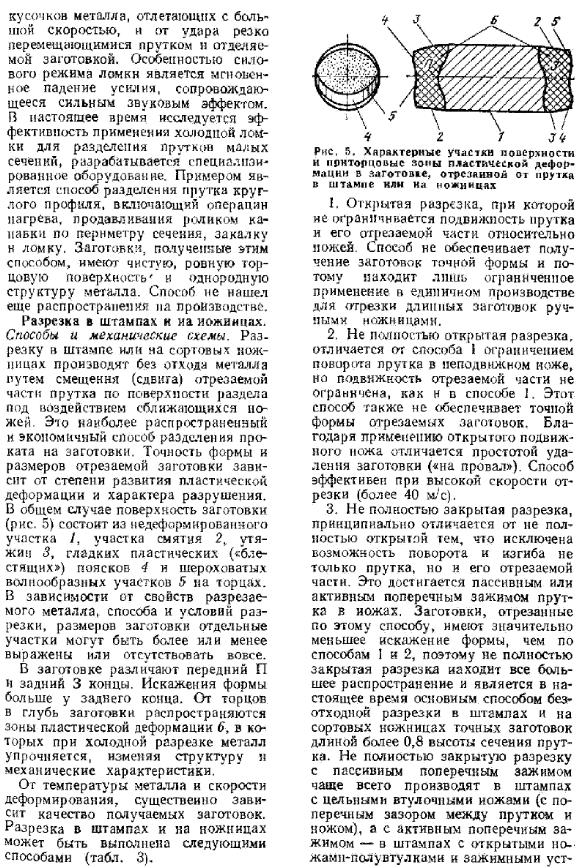

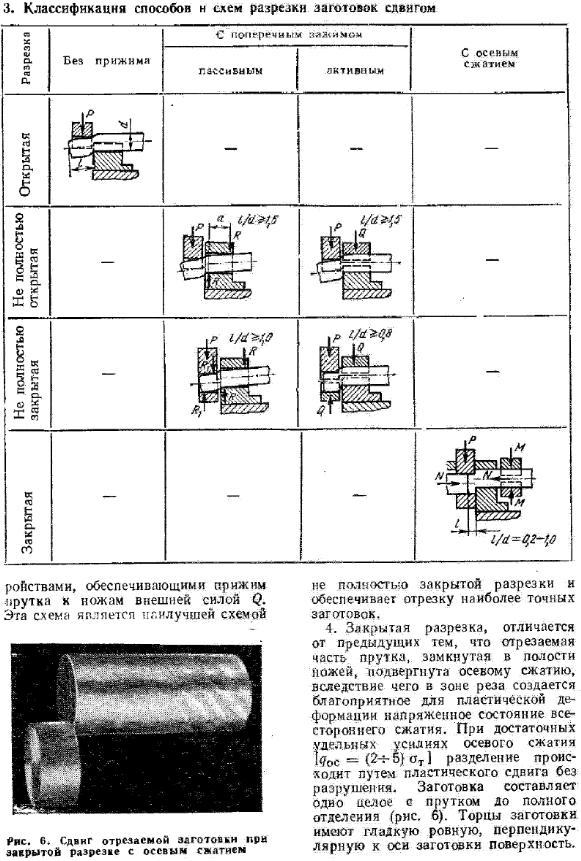

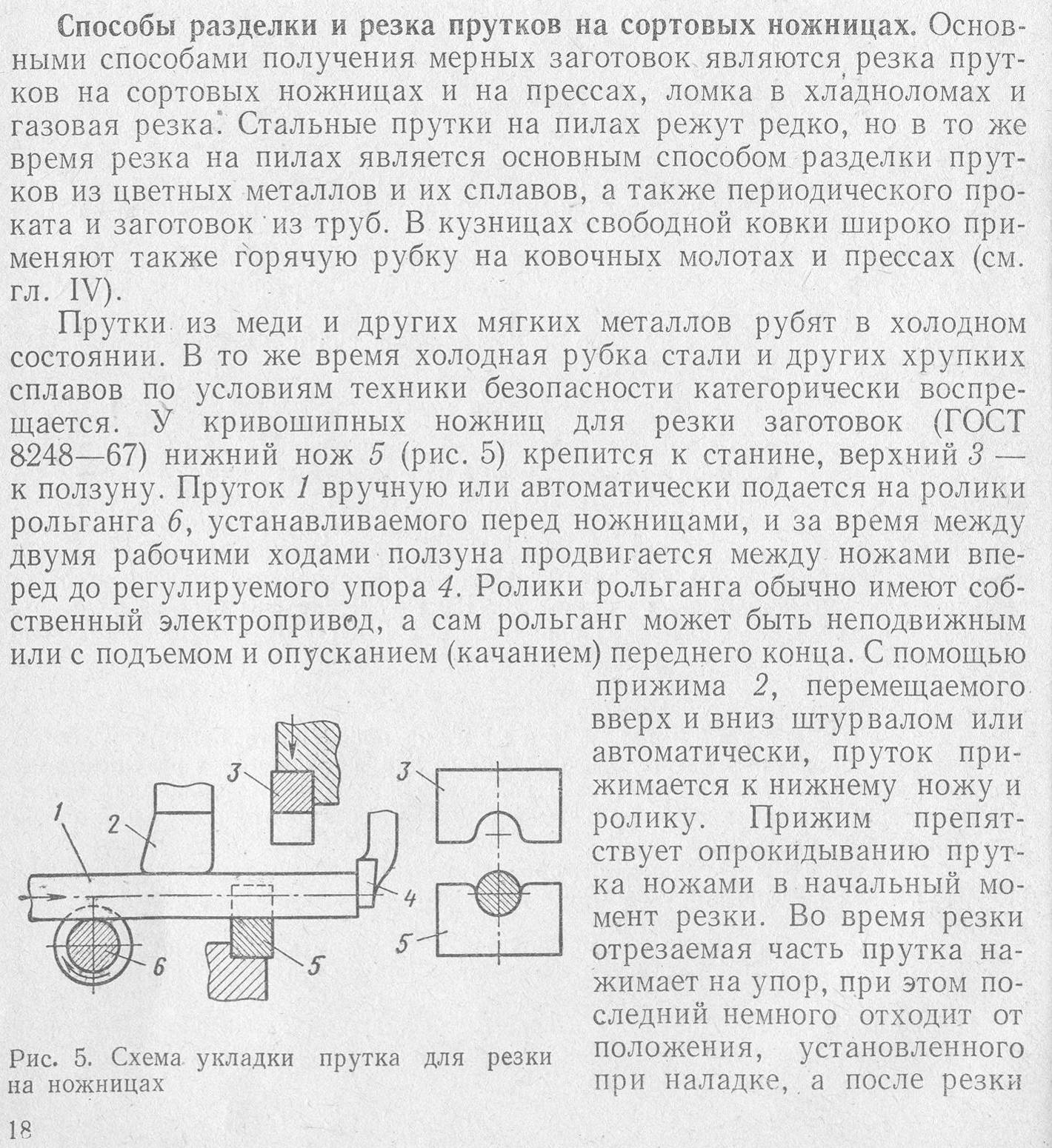

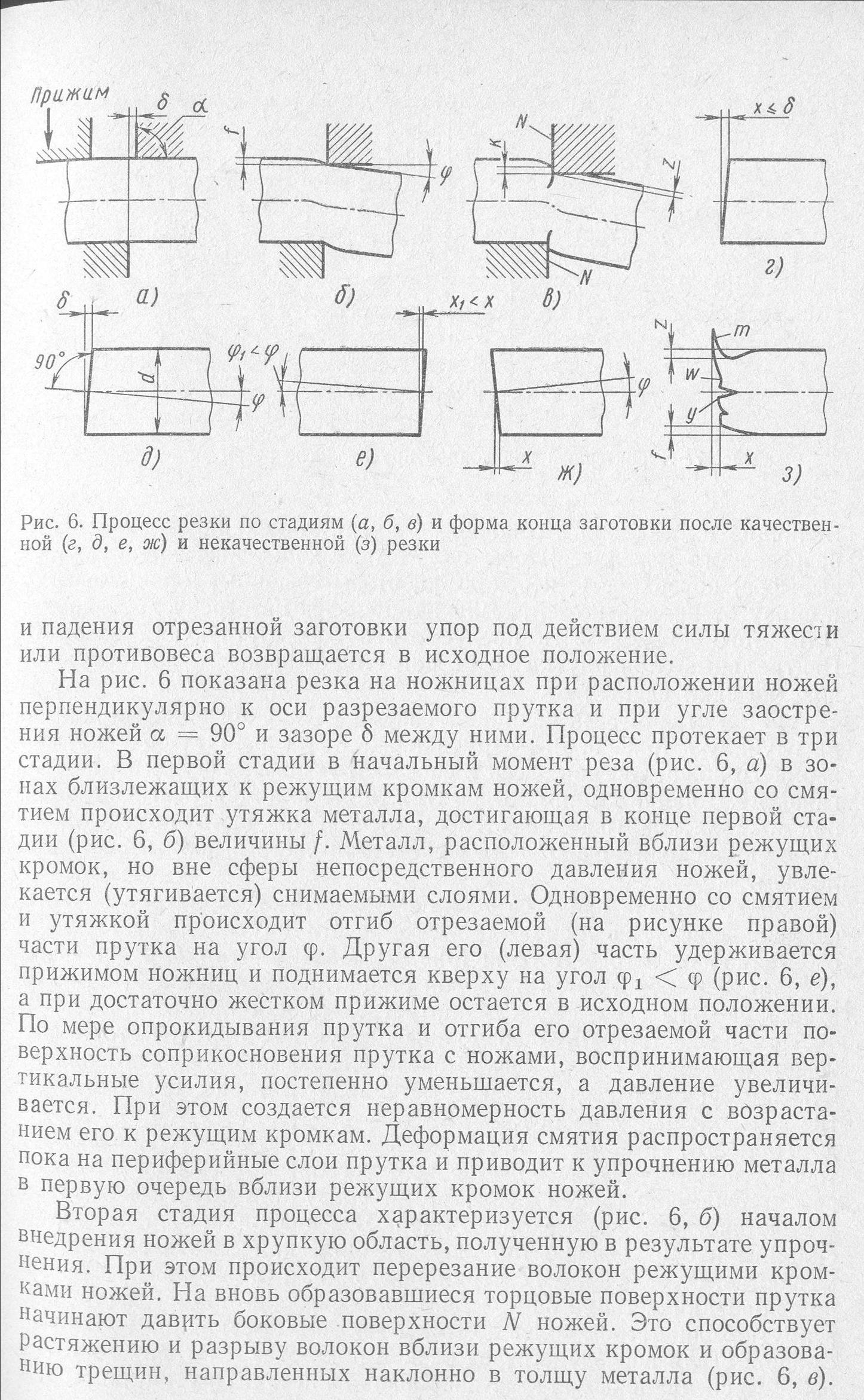

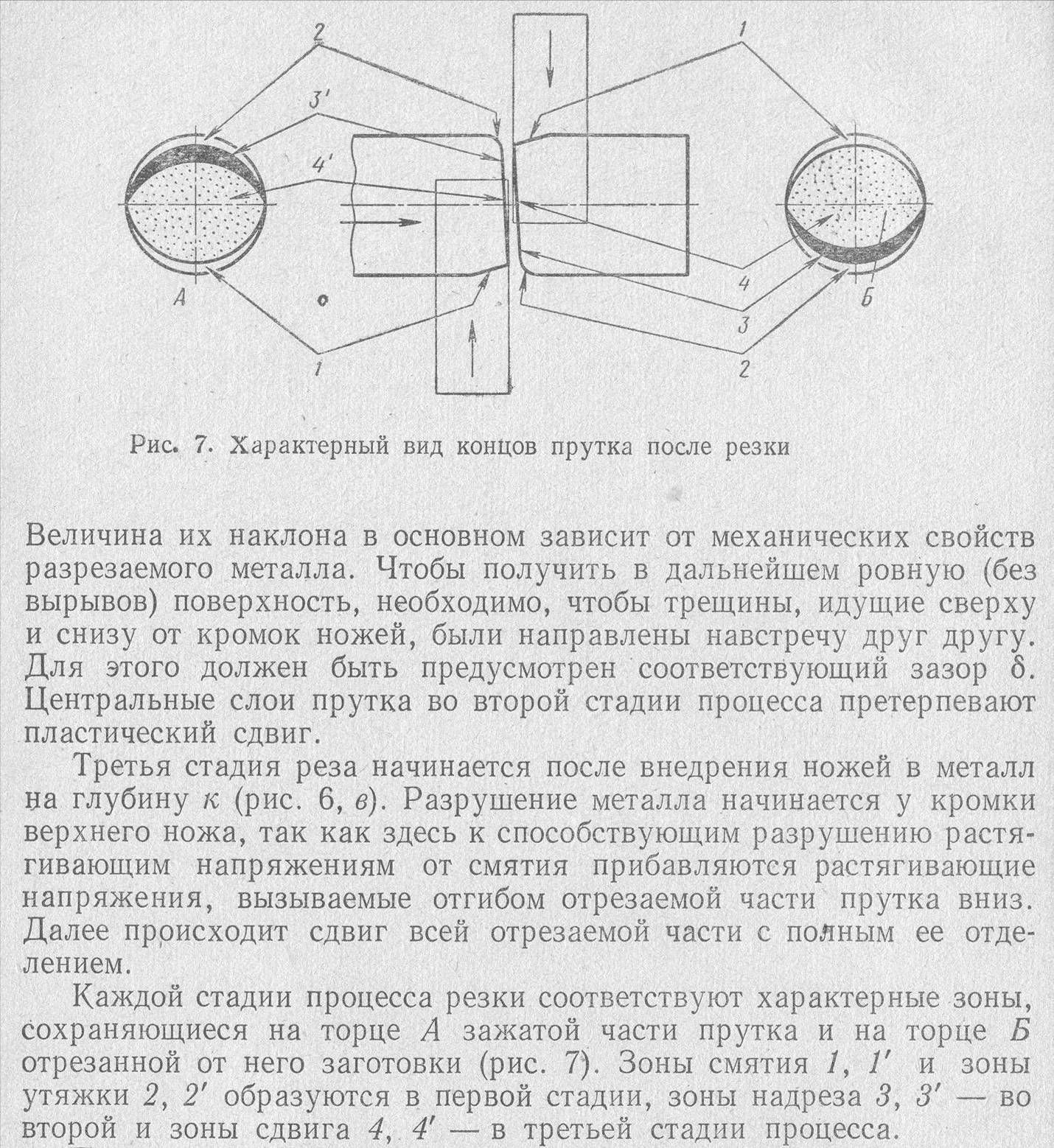

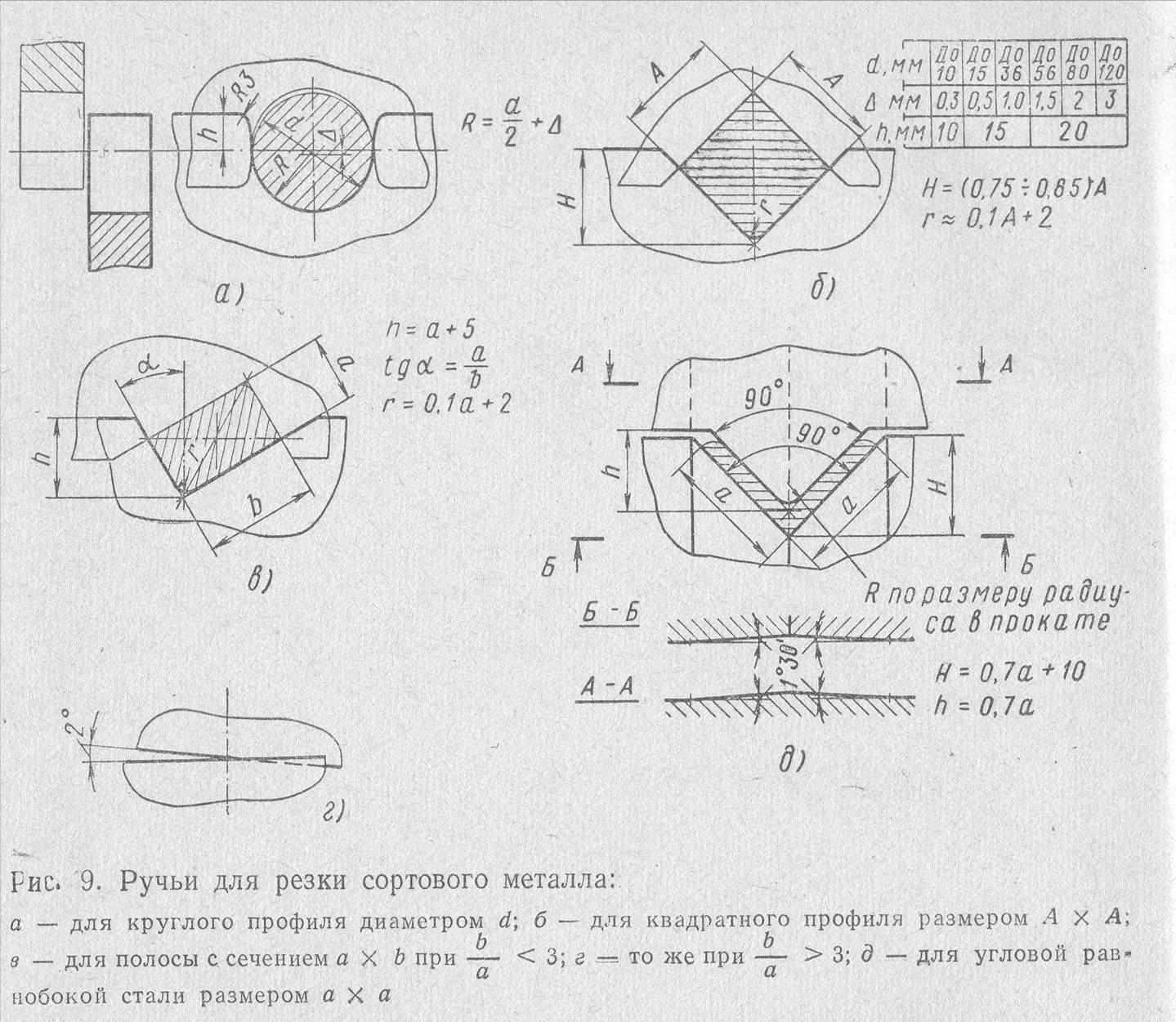

Схемы разрезки заготовок в штампах и на ножницах

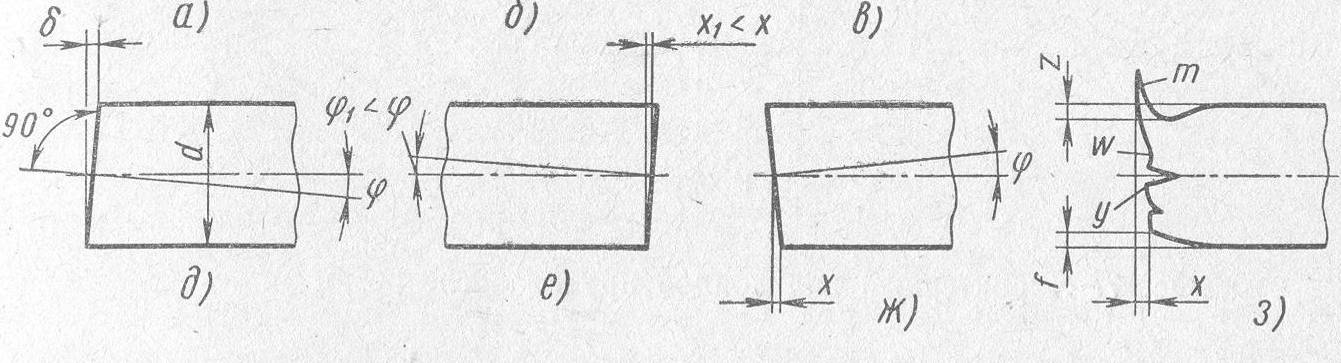

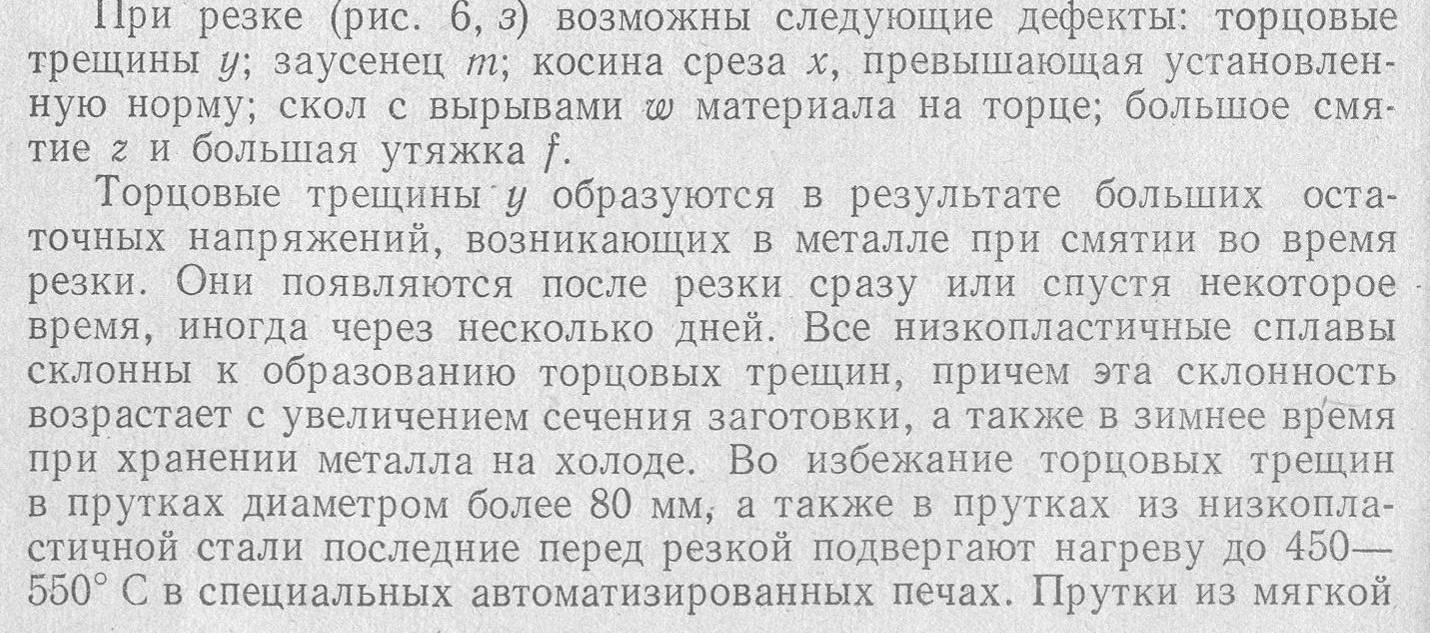

Дефекты резки прутков на сортовых ножницах

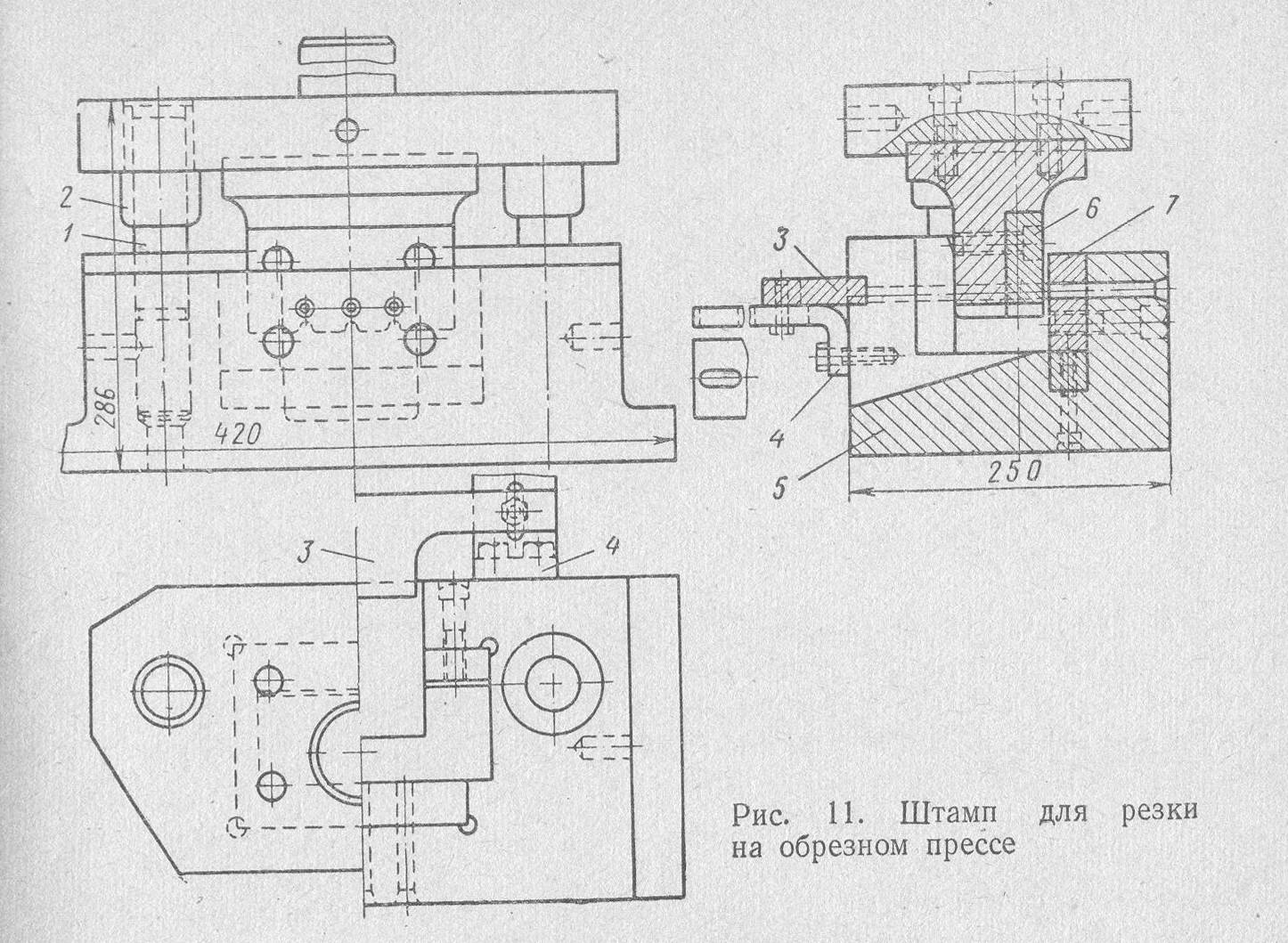

Штамп для резки прутков на обрезном прессе

Резка на пилах

Зубчатые пилы. Применяются, когда к заготовкам предъявляются повышенные требования в отношении более точной длины и качества реза. Однако в силу малой их производительности, больших отходов металла в стружку и высокой стоимости инструмента, применение этого способа для резки кузнечных заготовок нерентабельно.

Пилы трения. Скорость вращения около 2000 об/мин. Окружная скорость 90-110 м/сек. При соприкосновении гладкого диска с металлом, последний нагревается и оплавляется. Срез получается оплавленный.

Электромеханическая резка. Эти пилы имеют сходство с пилами трения. Их принципиальное отличие состоит в том, что в месте контакта создается электрическая дуга, которая способствует расплавлению металла.

Анодно-механическая резка

По сравнению с резкой пилами имеет ряд преимуществ:

1) более высокую производительность;

2) дешевый инструмент;

3) малые потери металла.

Процесс основан на расплавлении металла электрическим током, проходящим в зоне между электродом – инструментом и заготовкой. Частицы расплавленного металла выносятся из прорези вращающимся электродом – инструментом и струей рабочей жидкости. В качестве рабочей жидкости применяется раствор жидкого стекла с удельным весом 1,28-1,32. Наиболее целесообразно применение данного способа резки высоколегированных сталей и цветных сплавов.

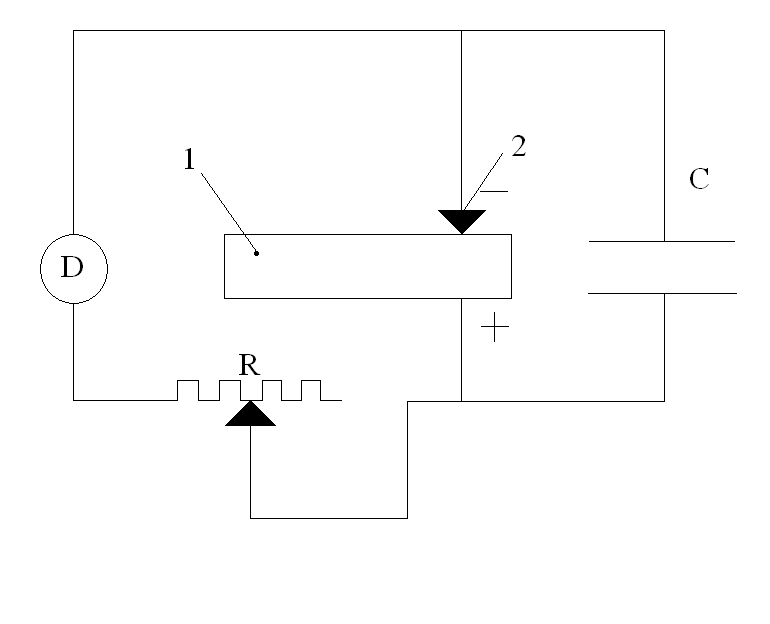

Электроискровая резка

Способ основан на коротком замыкании электрических проводников, при котором происходит разрушение металла пульсирующим током.

Разрезаемая заготовка (1)- анод и инструмент-катод (2) помещаются в жидкий диэлектрик (вода, керосин). Источник постоянного тока D заряжает через сопротивление R конденсатор C, который периодически (несколько сот раз в секунду) разряжается через искровой промежуток между прутком и электродом.

Преимущества:

1) высокая точность резки;

2) ровная и чистая поверхность реза;

3) незначительные отходы.

Недостатки:

1) низкая стойкость латунных электродов;

2) относительно невысокая скорость резки (сравнит. скорости фрезерования).

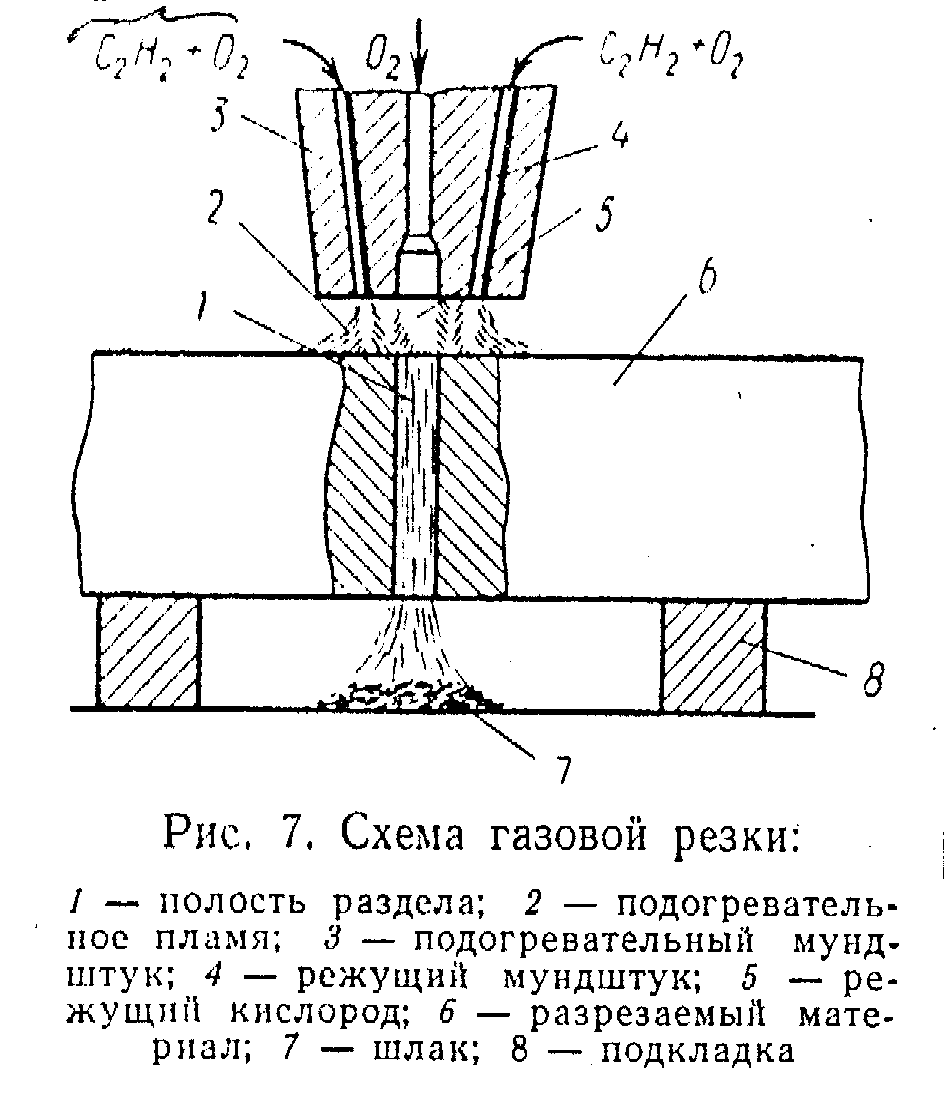

Газовая резка.

Газовая резку применяют для разделки прутков из стали. Разделке подлежат преимущественно крупные профили со стороной квадрата до 300 мм. В основе способа – условия превышения tпл металла над температурой его воспламенения, что характерно для большинства сталей.

С хема

газокислородной резки показана на рис.

7. Смесь ацетилена и кислорода подается

через подогревающий мундштук. Пламя

направляется в первоначальную точку

реза и быстро нагревает металл до

температуры его горения. Затем через

центральное отверстие горелки подаётся

кислород и металл сгорает. Шлаки

расплавляются и выдуваются из полости

реза.

хема

газокислородной резки показана на рис.

7. Смесь ацетилена и кислорода подается

через подогревающий мундштук. Пламя

направляется в первоначальную точку

реза и быстро нагревает металл до

температуры его горения. Затем через

центральное отверстие горелки подаётся

кислород и металл сгорает. Шлаки

расплавляются и выдуваются из полости

реза.

Для газовой резки необходимы определенные свойства металла, перечисленные ниже.

температура воспламенения металла должны быть ниже температуры плавления (условие возможности осуществления процесса). За температуру воспламенения принимают температуру, при которой металл интенсивно окисляется струей кислорода, действующей на его нагретую поверхность. Высококачественная газовая резка возможна при сгорании металла в твердом состоянии. Сталь, содержащая углерода более 0,7 %, при резке одновременно горит и расплавляется, вследствие чего полость раздела получается широкой, а поверхность неровной.

Окислы металла должны быть жидкотекучими и обладать более низкой температурой плавления, чем металл (условие, обеспечивающее выдувание шлака из полости раздела в жидком состоянии).

Теплота, выделяющаяся при сгорании металла, вместе с теплотой подогревающего пламени должны быть достаточными для поддержания нагрева на уровне температуры воспламенения в течение всего периода резки ( условие, необходимое для беспрерывности процесса резки).

Теплопроводность металла должна быть возможно ниже (условие, способствующее локализации тепла в зоне реза).

В металле должно быть ограниченное содержание элементов, ухудшающих процесс резки.

Этим условиям удовлетворяют только низкоуглеродистые и низколегированные стали.

Высоколегированные хромистые, хромоникелевые, вольфрамовые и другие стали не удовлетворяют перечисленным условиям и поддаются лишь кислородно-флюсовой резке.

Процесс кислородно-флюсовой резки отличается от кислородной тем, что в зону раздела, кроме режущего кислорода, вводят флюс (обычно железный порошок). Флюс, сгорая, повышает температуру в полости раздела, а продукты горения флюса, переходя в шлаки, снижают температуру их плавления, благодаря чему в жидком виде шлаки легко удаляются кислородной струей.

Кроме ацетилена, можно применять бензин (2500 – 2600 0С ), керосин (20000С) и различные горючие газы с высокой теплотой сгорания топлива (природный, коксовый газ).

Производительность ацетиленовой резки сравнительно невелика. Например, квадрат 100 х 100 мм разрезают за 1 мм. При других видах топлива производительность ещё ниже. При резке сгорает слой металла толщиной от 3 до 10 мм, что составляет отход.

Кроме резаков, для ручной резки существуют машины и автоматы.

Преимущество: Газовой резкой можно получать контуры реза сложной формы. В местах разделения металла не образуется острых ребер, приводящих к заштамповке и зажимам.

Недостатки: При газовой резке возможны структурные изменения в металле. В низкоуглеродистых сталях наблюдается рост зерна. При резке высокоуглеродистых и легированных сталей возможна их подколка и даже образование трещин по кромке надреза. Необходим подогрев и специальный режим охлаждения.