- •Литература

- •История развития кузнечного дела

- •Введение

- •1.Металлы, обрабатываемые ковкой и штамповкой

- •1.1.Основные свойства металлов и сплавов

- •Физические свойства металлов.

- •Механические свойства металлов.

- •Реологические свойства

- •Технологические свойства металлов и сплавов

- •1.2.Стали, цветные металлы и их сплавы Стали

- •Цветные металлы

- •1.3.Сортамент материалов, используемых в кузнечно-штамповочном производстве Заготовки для ковки и объемной штамповки.

- •1.4.Дефекты исходного металла. Дефекты слитков

- •Дефекты деформированного металла

- •1.5.Приемка и хранение металла. Приемка

- •Маркировка

- •Складирование

- •1.6.Разделка прутков на мерные заготовки

- •Резка на пилах

- •Анодно-механическая резка

- •Электроискровая резка

- •Плазменная резка.

- •1.7.Точность разделки.

- •1.8.Отходы при резке и раскройный коэффициент использования металла. Расчёт отходов.

- •Показатели эффективности использования металла

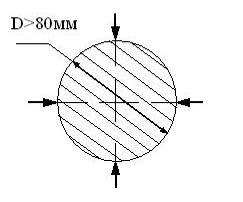

Плазменная резка.

Способ основан на

использовании электрической дуги, но

имеет отличие от обычного дугового

процесса. Конструкция плазменной

установки отличается тем, что часть

столба дуги функционирует не свободно,

а внутри металлического цилиндра,

внутренний диаметр которого соизмерим

с диаметром столба дуги. Плазматрон

работает на водородосодержащих смесях.

![]()

1.7.Точность разделки.

Точность заготовок по длине зависит от их размеров, способа разделки прутков.

Отклонение по длине мерных заготовок, разделенных различными способами, составляют примерно следующие величины:

Резка на ножницах…

Ломка хладноломом…

(

( )

)Газопламенная резка…

Горячая резка на пилах…

Резка в штампах…

Холодная резка на пилах…

Анодно-механическая резка…

Электроискровая резка…

Допуски на разделку не ГОСТированы. Ниже приводится нормаль одного из автомобильных заводов (табл. 12).

Таблица 12

Допуски при резке на ножницах

Диаметр или сторона квадрата в мм |

Диаметр мерных заготовок, мм |

|||

До 300 |

300-600 |

600-1000 |

Свыше 1000 |

|

Допуски на длину ( мм) |

||||

До 25 25-40 40-70 70-100 100-150 150-200 |

1,0 1,0-1,5 1,5-2,0 2,0-2,5 2,5-3,0 3,0-3,5 |

1,0-1,5 1,5-2,0 2,0-2,5 2,5-3,0 3,0-3,5 3,5-4,0 |

1,5-2,0 2,0-2,5 2,5-3,0 3,0-3,5 3,5-4,0 4,0-4,5 |

2,0-2,5 2,5-3,0 3,0-3,5 3,5-4,0 4,0-4,5 4,5-5,0 |

Примечание. Резка возможна с 50% минусовым допуском.

Во многих случаях нашу промышленность не удовлетворяет низкая точность прутков после разделки. Подсчитано, что из-за малой точности заготовок по объему теряется больше металла, чем при его угаре в печах. Низкая точность заготовок препятствует более широкому внедрению прогрессивного метода изготовления поковок в закрытых штампах.

Допуски на вес заготовки определяются по формулам:

для круглого сечения:

,

кг

или при

,

кг

или при

кг.с/мм

кг.с/мм

,

кг

,

кгдля квадратного сечения:

,

кг

или при

кг.с/мм

,

кг

или при

кг.с/мм

,

кг

,

кг

В формулах обозначено:

D – диаметр или сторона квадрата заготовки, мм

![]() -

допуск на диаметр или сторону квадрата

по ГОСТ, мм

-

допуск на диаметр или сторону квадрата

по ГОСТ, мм

![]() -

номинальная длина заготовки, мм

-

номинальная длина заготовки, мм

с - положительное отклонение для данной заготовки, мм (табл. 4)

Q – масса погонного метра прутка, кг

![]() - удельный вес материала, кг.с/мм

.

- удельный вес материала, кг.с/мм

.

Величина допуска на длину (вес) заготовки при холодной ломке из прутков любой формы заказа, а также при резке заготовок на пресс-ножницах или пилах из прутков кратной и мерной длин, устанавливается в каждом отдельном случае технологом в зависимости от технологических возможностей резки и штамповки, а также возможной разделки прутка без остатка.

Потери металла в результате положительных отклонений горячекатаного сортового металла от номинальных размеров складывается из потерь по сечению и длине. В технологических расчетах их учитывают лишь в тех случаях, когда исходный прокат имеет исключительно односторонний положительный допуск. Средневероятные потери по сечению, принятые равными половине максимальных, составляют приближенно:

![]() ,

,

где g – предельное

положительное отклонение по сечению в

мм;

![]() -

сторона квадрата или диаметр круга

(номинальный размер) в мм. Средневероятные

потери по длине заготовок

-

сторона квадрата или диаметр круга

(номинальный размер) в мм. Средневероятные

потери по длине заготовок

![]() в этом случае определяют по формуле:

в этом случае определяют по формуле:

![]() %,

где

%,

где

![]() - предельное положительное отклонение

по длине заготовки в мм;

- номинальная длина заготовки, мм. Выбор

рациональных допусков на операцию

раскроя и корректирование длины заготовки

по фактическому сечению проката

(применение весовых допусков вместо

линейных, например для случаев штамповки

в закрытых штампах) позволяет значительно

уменьшить потери по положительным

отклонениям.

- предельное положительное отклонение

по длине заготовки в мм;

- номинальная длина заготовки, мм. Выбор

рациональных допусков на операцию

раскроя и корректирование длины заготовки

по фактическому сечению проката

(применение весовых допусков вместо

линейных, например для случаев штамповки

в закрытых штампах) позволяет значительно

уменьшить потери по положительным

отклонениям.

Применение специальных дозаторов позволяет получать заготовки повышенной точности по массе из прутков обычной точности прокатки.

Все разработанные устройства можно классифицировать по подлежащему измерению параметру.

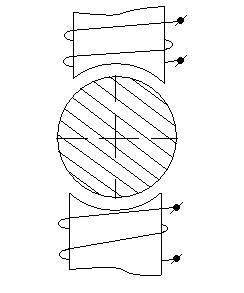

Измерение диаметра проката. Измерение производится в 2 или более плоскостях с пересчетом массы на длину заготовки.

Принцип работы устройства:

фотоэлектрический;

пневматический;

ультразвуковой;

радиопротонный;

контактный.

Измерение периметра.

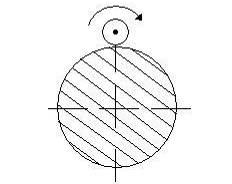

К онтактный

способ с обкаткой роликом периметра

контактного сечения проката.

онтактный

способ с обкаткой роликом периметра

контактного сечения проката.

Измерение площади поверхности заготовки (бесконтактный).

И спользуются

токи высокой частоты.

спользуются

токи высокой частоты.

И

змерение

поперечного сечения заготовки методом:

-

радиоизотопным;

- индукционным.

змерение

поперечного сечения заготовки методом:

-

радиоизотопным;

- индукционным.

Данные устройства обеспечивают автоматическое дозирование в зависимости от фактических отклонений проката по сечению.

5. Измерение массы. Дозирование производится по эталонной заготовке (после 2 реза).

Корректирование длины заготовки методом периодического ручного взвешивания сопряжено с паузами режущего оборудования, что вызывает снижение производительности. Кроме того, процесс взвешивания (особенно крупных заготовок) довольно трудоемок.

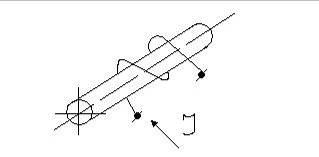

Измерение объема с применением гидравлического датчика. Пруток измеряется на определенном участке его длины.

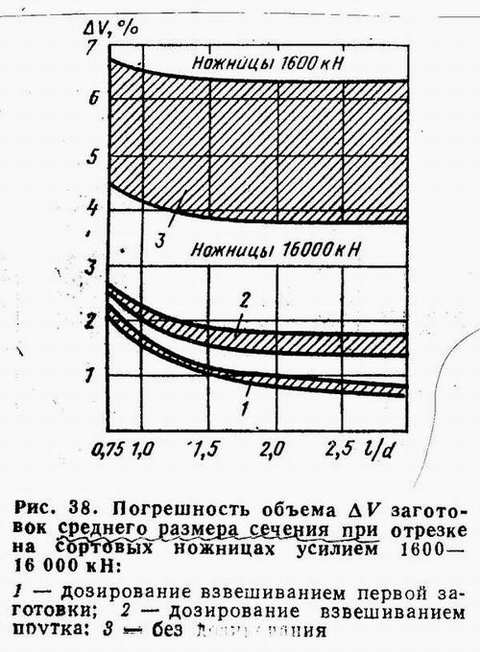

Целесообразность применения дозатора при резке на ножницах можно ориентировочно оценить по графику, приведенному на рис. 38.

Для повышения точности заготовок применяют также сортировку проката по сечению, волочение (калибровку) металла перед разрезкой его на заготовки, фрезерование торцов заготовок и другие способы.

Применение дозирования и совершенствование схем отрезки на пресс-ножницах обеспечивает следующие объемные отклонения заготовок:

А) С весовым дозированием

![]() ;

;

Б) С поддержкой и дозированием

![]() ;

;

В) С дифференцированным зажимом и

дозированием

![]()