- •Экзаменационный билет № 1

- •1.2. Проволочное электроэродирование.

- •1.3. Влияние rp-технологий на процесс проектирования изделий

- •Экзаменационный билет № 2

- •2.2. Сравнение производительности проволочного и традиционного электроэродирования.

- •2.3. Критические факторы успеха при создании новых изделий.

- •Экзаменационный билет № 3

- •1.Факторы, обеспечивающие повышение точности при пятикоординатном фрезеровании.

- •3. Возможности rp-технологии для повышения качества проектов.

- •3.1.Факторы, обеспечивающие повышение точности при пятикоординатном фрезеровании.

- •3.3. Возможности rp-технологии для повышения качества проектов

- •Экзаменационный билет № 4

- •4.2. Резание струей воды.

- •4.3. Сущность мотивации и ее влияние на процесс создания изделия.

- •Экзаменационный билет № 5

- •5.2. Сравнение резания струей воды с другими видами резки.

- •5.3. Влияние rp-технологии на время проектирование изделий.

- •Экзаменационный билет № 6

- •6.2. Сущность rp- технологий и их принципиальные особенности и назначения.

- •6.3. Зависимость затрат на исправления ошибок проекта от стадии проекта, на которой ошибка обнаружена.

- •Экзаменационный билет № 7

- •7.2. Основные разновидности моделей-«прототипов» и их назначение.

- •7.3. Использование rp-технологий в серийном производстве изделий.

- •Экзаменационный билет № 8

- •8.2. Стереолитография и ее сущность.

- •8.3. Возможности rp-технологий в плане многообразия форм создаваемых изделий.

- •Экзаменационный билет № 9

- •9.3. Основные особенности современного процесса проектирования изделий.

- •Экзаменационный билет № 10

- •1. Сверхскоростное резание и производительность процесса.

- •3. Главные факторы, обеспечивающие эффективность участия в проекте специалистов разного профиля, разных организаций и даже разных стран.

- •10.1. Сверхскоростное резание и производительность процесса.

- •10.3. Главные факторы, обеспечивающие эффективность участия в проекте специалистов разного профиля, разных организаций и даже разных стран.

- •Экзаменационный билет № 11

- •1. Высокопроизводительное шлифование.

- •3. Назначение и свойства дизайн-модели.

- •11.1. Высокопроизводительное шлифование.

- •Экзаменационный билет № 12

- •12.3. Назначение и свойства функциональной модели.

- •Экзаменационный билет № 13

- •13.2. Использование принципов rp-технологий для изготовления сложных изделий из металлических листовых материалов.

- •Экзаменационный билет № 14

- •14.2. Перспективы развития rp-технологий и основные задачи, подлежащие решению.

- •14.3. Сущность "слепого" проектирования.

- •Экзаменационный билет № 15

- •15.3. Понятие порога мотивации и изменение степени мотивации на различных стадиях создания изделия.

- •Экзаменационный билет № 16

- •16.2. Условия получения максимальной прибыли.

- •16.3. Сравнение производительности rp-технологий и традиционных технологий.

Экзаменационный билет № 11

1. Высокопроизводительное шлифование.

2. LOM-технологии.

3. Назначение и свойства дизайн-модели.

11.1. Высокопроизводительное шлифование.

Для реализации высокопроизводительного шлифования используются твердые шлифовальные круги, с пористой структурой и абразивными зернами из композитов на основе кубического нитрида бора. Процесс идет на очень высоких скоростях резания, но с относительно малыми подачами (примерно 10 м/мин).

Наиболее целесообразно этот метод использовать для обработки заготовок из твердых сплавов, быстрорежущих и закаленных сталей.

Реализация технологии требует очень высокой мощности двигателя главного привода, т.к. силы резания могут достигать 1000 Н и более, что затрудняет доступ СОЖ в зону резания и требует особых мер обеспечения техники безопасности.

Очевидно, что способ не обеспечивает высокой точности обработки и не может использоваться в качестве чистовых операций. Однако, эта технология чрезвычайно выгодна в качестве предварительной обработки в тех случаях, когда необходим быстрый съем больших припусков с заготовок высокой твердости. Это дает возможность производить термообработку до, а не после обработки резанием, что позволяет исключить влияние температурных деформаций заготовок.

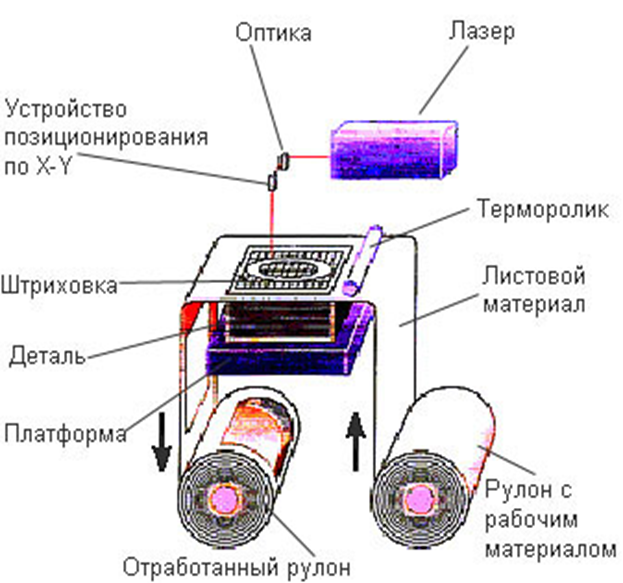

11.2. LOM-технологии.

LOM - Lamineted Object Manufacturing - изготовление слоистых моделей.

LOM – технология создания трехмерных моделей методом послойного склеивания элементов, вырезанных из листового материала. Изготовленные по LOM-технологии модели идеально подходят для решения задач, требующих оценки формы и эстетических свойств изделий. Прочность LOM-объектов в большинстве случаев позволяет использовать их для проверки функциональности проектируемого изделия. Для изготовления моделей используется бумага или листовой пластик с нанесенным сухим связующим веществом (Рис.). Изготовленные LOM-модели по составу имеют сходство с древесиной и легко обрабатываются.

С помощью специального программного обеспечения рассчитывается необходимое количество поперечных сечений детали. Далее CAD-данные, содержащие информацию об изготовляемой модели, транслируются в систему управления процессом LOM-машины.

Материал из рулона подается на рабочую поверхность и лучом лазера вырезается контур поперечного сечения. Области лишнего материала разрезаются на мелкие элементы для последующего удаления. На рабочую поверхность подается материал для нового слоя и склеивается с предыдущим, за счет прокатки термороликом. После чего создается и вырезается новое поперечное сечение.

После завершения изготовления всех слоев, лишний материал удаляется вручную. При необходимости выполняется чистовая обработка модели (шлифовка, покрытие краской или лаком). Преимущества LOM Технологии

- идеально подходят для решения задач, требующих оценки формы и эстетических свойств изделий;

- преимуществом LOM моделей является надежность, устойчивость к деформациям и предельно эффективная стоимость, не зависящая от геометрической сложности;

- по свойствах аналогично деревянным изделиям (легко поддается обработке)

- есть поддержка

- одна из самых низких цен подобных технологий

- возможность получения деталей разного цвета (если подкрашивать слои) ;

- выращивание деталей практически любых форм и размеров (крупногабаритные детали можно выращивать по частям и затем склеивать);

- позволяет наглядно оценить его дизайн, эргономичность и проверить собираемость;

- прототип может служить мастер-моделью для изготовления оснастки при производстве малой партии изделий методом литья в силиконовые формы.

Недостатки LOM Технологии

- Выращиваемая стопа находится в установке длительное время и многократно (в момент наклейки очередного листа) испытывает сдвигающие усилия и резкие смены температур от воздействия прижимного ролика. А если есть усилия, то будут и перемещения элементов стопы (частей детали) относительно друг друга, что и является основным источником погрешностей в форме детали.

- Не высокая точность (по отношению с другими подобными технологиями)

11.3. Назначение и свойства дизайн-модели.

Внешне она соответствует, возможно, более полно серийному образцу. Отделка поверхностей соответствует качеству для выставочного образца. Поддерживает быстрые решения о методах проектирования и изготовления. Делает возможным своевременное подключение мнения третьего лица. Степень абстракции - низкая; степень детализации - частично высокая; функциональность - единичная.