- •12. Подготовка управляющих программ для станков с чпу токарной группы. Составление расчетно технологической карты.

- •15. Способы коррекции при токарной обработке. Параметрическое программирование.

- •16.Программирование токарной обработки с сокращенным описанием контура (sinumerik). Оперативное программирование.

- •17. Общая методика программирования сверлильных операций: выбор типовых переходов.

- •18.Реализация постоянных циклов при обработке на станках с чпу сверлильно-расточной группы. Способы коррекции вылета инструмента.

- •19. Программирование расточных операций. Выбор оборудования и технологической оснастки.

- •22. Программирование обработки на многоцелевых станках с чпу. Особенности кодирования информации.

- •23. Формирование управляющей программы при обработке на многоцелевых станках: формат кадра; коррекция при программировании; сокращенное описание контура.

- •24. Диалоговые методы программирования на устройствах чпу многоцелевых станков.

- •25. Уровни автоматизации подготовки управляющих программ для станков с чпу. Структура и классификация систем автоматизированного программирования (сап).

- •26. Технологическая схема систем автоматизированного проектирования, назначение её структурных компонентов. Языки сап.

- •27. Средства подготовки и контроля управляющих программ для станков с чпу

- •28. Наладка станков с чпу. Задачи наладки. Базирование и закрепление заготовок. Наладка и установка режущего инструмента.

- •29. Подготовка информации для составления управляющих программ. Кодирование информации.

- •30. Особенности технологической оснастки для станков с чпу; классификация приспособлений, вспомогательного и режущего инструмента. Настройка режущего инструмента вне станка.

19. Программирование расточных операций. Выбор оборудования и технологической оснастки.

Программирование обработки отверстий на расточных станках и кодирование информации УП практически анало-

гичны рассмотренным выше, хотя для расточных станков характерно значительно большее число возможных команд, расширение и усложнение постоянных циклов и др Наличие у расточных станков дополнительных (вторичных) управляемых осей, необходимость закреплять (для повышения жесткости; гильзу шпинделя или столы (при некоторых видах обработки) несколько усложняют программирование. У ряда станков управляемым является также поворот стола, смена приспособлений-спутников и др. (см. гл. 9)

Рассмотрим три примера программирования обработки отверстий при использовании расточных станков

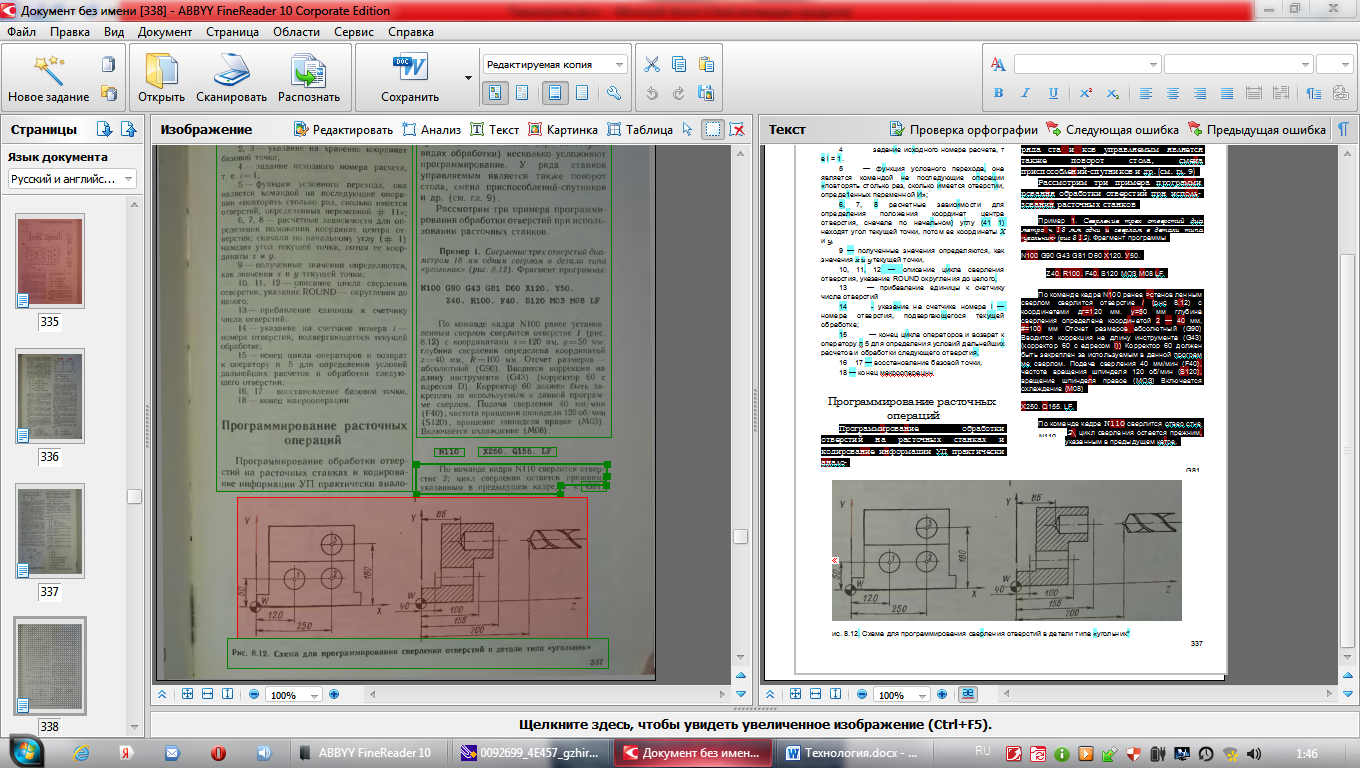

Пример 1. Сверление трех отверстий диаметром 18 мм одни и сверлом в детали типа «угольник» (рис 8 12). Фрагмент программы

N100 G90 G43 G81 D60 Х120. У50.

Z40. R100. F40. S120 МОЗ М08 LF

По команде кадра N100 ранее >станов ленным сверлом сверлится отверстие / (рис 8.12) с координатами х=120 мм. у=50 мм глубина сверления определена координатой z — 40 мм, R=100 мм Отсчет размеров абсолютный (G90) Вводится коррекция на длину инструмента (G43) (корректор 60 с адресом I)) Корректор 60 должен быть закреплен за используемым в данной програм ме сверлом. Подача сверления 40 мм/мин (F40), частота вращения шпинделя 120 об/мин (S120), вращение шпинделя правое (МОЗ) Включается охлаждение (М08)

N110 Х250. Q155. LF

По команде кадра N110 сверлится отверстие 2\ цикл сверления остается прежним, указанным в предыдущем кадре, т.е G81

Рис.Схема для программирования сверления отверстий в детали типа ,,угольник,,

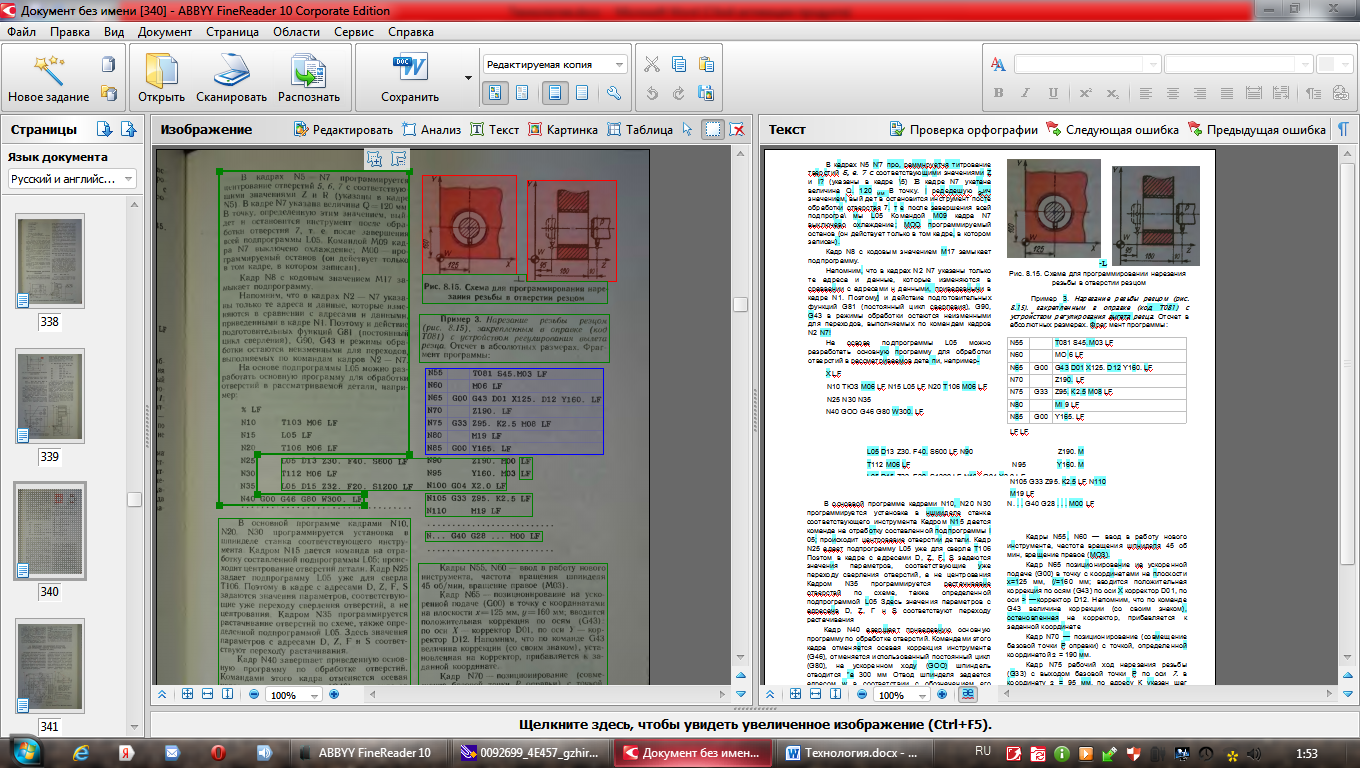

Пример . Нарезание резьбы резцом (рис. 8.15). закрепленным в оправке (код Т081) с устройством регулирования вылета резца. Отсчет в абсолютных размерах.

Фрагмент программы:

N90 Z100 M00 LF

N95 Z160 M03 LF

N100 G04 X2.0 LF

L05 D13 Z30. F40. S600 LF N90 Z190. М

Т112 М06 LF N95 Y160. М

L05 D15 Z32. F20. S1200 LF N100 G04 Х2.0 LF

N105 G33 Z95. К2.5 LF

N110 М19 LF

N. . . G40 G28 . . . М00 LF

Кадры N55, N60 — ввод в работу нового инструмента, частота вращения шпнидепя 45 об мин, вращение правое (МОЗ).

Кадр N65 позиционирование иа ускоренной подаче (G00) в точку с координатами на плоскости х=125 мм, (/=160 мм; вводится положительная коррекция по осям (G43) по оси X корректор D01, по оси У —корректор D12. Напомним, что по команде G43 величина коррекции (со своим знаком), остановленная на корректор, прибавляется к заданной координате

Кадр N70 — позиционирование (совмещение базовой точки Р оправки) с точкой, определенной координатой 2 = 190 мм.

Кадр N75 рабочий ход нарезания резьбы (G33) с выходом базовой точки Р по оси 7. в координату 2 = 95 мм. по адресу К указан шаг резьбы, равный 2,5 мм

Кадр N80 — по команде М19 (останов шпинделя в определенном угловом положении) шпиндель останавливается заданной ориентацией относительно осей.

Кадры 85 и 90 — оправка отводится вдоль оси У на 5 мм и выводится из отверстия в исходное положение с сохранением углового положении резца

Кадр 95 — оправка позиционируется к центру отверстия (по оси V) и включается вращение шпинделя (МОЗ). Кадром N100 дается пауза в работе, равная 2 с: G04 — команда на паузу, время выдержки задается с адресом V эта выдержка необходима для того, чтобы шпиндель набрал заданную частоту вращения

Кадр N105 второй ход нарезания резьбы

В конце всей части программы по нарезанию резьбы целесообразно ввести кадр, от меняющий все коррекции (G40) и дающий автоматическую команду на вывод инструмента в заранее определенную на станке точку, например в точку замены инструмента команда М00, указанная в кадре остановит работу по программе и тем самым позволит оператору проконтролировать полученную резьбу.