- •Билет 1

- •1. Уплотнения вала центробежного нагнетателя.

- •2. Классификация насосных станций.

- •1. Составление тс.

- •2. Запорная арматура

- •1. Система маслоснабжения гпа (смазка подшипников, системы управления и регулирования).

- •2. Основные и вспом. Объекты нпс.

- •1. Система маслоснабжения. Система смазки насосных агрегатов.

- •2. Основное оборудование кс.

- •1. Компоновка насосного цеха.

- •2. Охлаждение газа, секции оребренных труб.

- •1. Средства измерения количества нефти на нпс.

- •2. Надежность работы оборудования нс и кс. Долговечность, безотказность.

- •1. Система топливного, пускового и импульсного газа (т,п,и).

- •2. Генеральный план нпс.

- •1. Технологическая схема кс.

- •2. Вспомогательные системы нс

- •1. Классификация кс.

- •2. Рп, общие сведения, экс-ция

- •1. Составление ген плана кс

- •2. Трубопроводная арматура

- •1. Замер и учет газа на кс

- •2. Надежность работы оборудования нс и кс. Долговечность, ремонтопригодность.

- •1. Поверка средств (счетчиков) учета нефти на нс

- •2. Защита от шума в насосных и компрессорных цехах

- •1. Основное оборудование насосного цеха.

- •2. Причины возникновения вибрации. Нормирование вибрации.

- •Нормирование вибрации оборудования

- •1. Система маслоснабжения. Система смазки насосных агрегатов.

- •2. Предупреждение и устранение вибрации.

- •1. Компоновка компрессорного цеха кс.

- •2. Система ппр и её организация.

- •1. Средства учета нефти и нп.

- •2. Составление технологической схемы кс.

- •1. Запорная арматура.

- •2. Определение долговечности деталей, узлов и оборудования в целом.

- •1. Составление тс.

- •1.Постанционная схема перекачки

- •3. Схема перекачки «Через резервуар»

- •4. Схема перекачки «Из насоса в насос»,

- •2. Обратные клапана, предохранительные устройства, регулирующие заслонки.

- •1. Состав и компановка узла учета нс.

- •2. Классификация кс.

- •1. Состав сооружений и их назначение системы воздушного охлаждения на кс.

- •2. Компановка насосного цеха.

- •1. Технологическая схема кс.

- •2. Причины возникновения вибрации.

- •Нормирование вибрации оборудования

- •1. Классификация насосных станций.

- •1) Монтажные блоки – осн. Технологич. Оборудование с обвязкой, кип и автоматикой на общей раме,

- •3) Блок-контейнеры – технологические установки с индивидуальными укрытиями, внутри которых создается микроклимат, необходимый для нормальной работы оборудования.

- •2. Система уплотнения вала центробежного нагнетателя.

- •1. Эксплуатация резервуарного парка.

- •2. Предупреждение и устранение вибраций нс и кс.

- •1. Состав и структура сооружений нефтепроводов и нефтепродуктопроводов (при системе перекачке «из насоса в насос»).

- •2. Определение долговечности деталей, узлов и оборудования в целом.

- •1. Вспомогательные системы кц.

- •2. Шумы и борьба с ним на нс и кс.

- •1. Компоновка насосного цеха.

- •2. Надежность работы оборудования нс и кс. Долговечность, безотказность.

- •1. Система маслоснабжения. Система смазки насосных агрегатов.

- •2. Охлаждение газа, секции оребренных труб.

- •1. Компоновка и состав сооружений узла учета нефти на нс.

- •2. Система топливного, пускового и импульсного газа (т,п,и).

- •1. Очисткиа газа от мех. Примесей.

- •2. Поверка счетчиков на узлах учета нс.

- •1. Запорная арматура.

- •2. Система маслоснабжения гпа.

- •(Смазка подшипников, системы управления и регулирования).

- •Уплотнения вала центробежного нагнетателя.

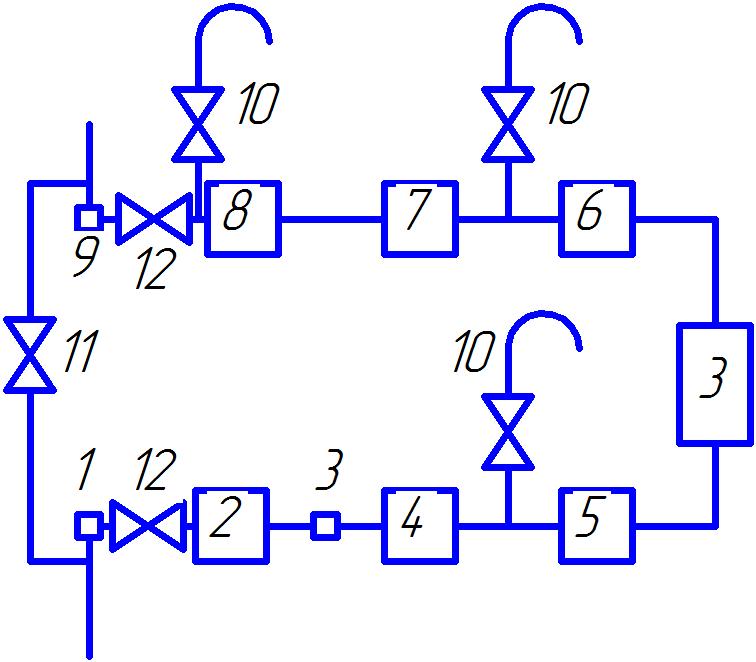

1. Технологическая схема кс.

ТС КС выполняют так чтобы обеспечить следующие основные операции:

1 - прием на станцию газа из МГ

2 - очистка газа от мех. примесей и капельной влаги в пылеуловителях и фильтрах сепараторах

3 - распределение потока газа для последующего сжатия и регулирования схемы загрузки ГПА

4 - охлаждение газа после компремирования

5 - выводы КЦ на стационное «кольцо» при пуске и остановке

6- подача газа в МГ

7- прием и запуск очистных устройств

8- транзитный проход газа по МГ минуя КС

9- осуществлять при необходимости сброс газа в атмосферу из всех технологических тр/пр станции через свечные краны

1 - узел приема диагностических и очистных снарядов

2 - узел очистки газа от мех. примесей

3 - узел улавливания масла;

4 - узел очистки газов от серы;

5 - КЦ

6 - узел охлаждения газа

7 - узел осушки газа

8 - узел учета

9 - узел запуска диагностических и очистных снарядов

10 - газосбросные свечи (регулирование давления)

11 - Линия для прохода транзитного газа в случае остановки или выключения станции

12 - управляющие клапана

Объекты 4, 7 и 8 – уст либо на промысле, либо на ГКС. Все остальные объекты уст на всех станциях.

В случае когда в охлаждении нет необходимости, газ проходит по транзитной линии, минуя АВО.

Для поглощения газа исп-ся гликоли и бокситы.

При составлении ТС обяз осуществл увязка осн объектов транспорта газа с объектами осущ норм работу станции в целом. Для этого на ТС показываются след сис-мы:

- Топливного, Пускового и Импульсного газа,

- Промывка проточной части турбокомпрессора,

- Станционная и цеховая система обеспечения маслом.

В зависимости от типа ЦБН, используемых на КС, различают две принципиальные схемы обвязок ГПА

- схема с последовательно-параллельной обвязкой, характерную для неполнонапорных нагнетателей (имеют проточную часть, рассчитанную на степень сжатия 1.23 – 1.25. Для достижения 1.45 и более необхимо 2х или 3х ступенчатое сжатие);

- схема с параллельной коллекторной обвязкой, для полнонапорных нагнетателей (имеют проточную часть, обесп при номинальной частоте вращения ротора ст сжатия до 1.45, что опр проектными величинами давления газа на выходе КС).

2. Вспомогательные системы нс

1. Система разгрузки и охлаждения торцевых уплотнений

Осуществляется путем отвода части перекачиваемой нефти после лабиринтного уплотнения их валов в приемный коллектор НПС (осн контур) или в отдельно стоящий резервуар – сборник нефти ударной волны и разгрузки (защитный контур). Производится при срабатывании предохранительного клапана.

Охлаждение торцевых уплотнений также можно обеспечить путем создания циркуляции жидкости из полости нагнетаний насоса в полость всасывания насоса. Такая схема получила название индивидуальной системы охлаждения торцевых уплотнений.

Также применима индивидуальная система охлаждения, основанная на использовании перетока части перекачиваемой жидкости под действием перепада динамического напора на всасывании насоса и во всасывающей полости рабочего колеса.

Достоинство – не изменяется объемный КПД насоса.

Также вместо обычных щелевых уплотнений устанавливают импеллерную систему охлаждения торцевых уплотнений, представляющая собой втулку с винтовой нарезкой, которая при вращении вместе с валом насоса создает динамический напор, действующий в сторону, противоположную местоположению камеры уплотнения.

2. Система сбора утечек от торцевых уплотнений

Предусматривается для приема капельных утечек от торцевых уплотнений, возник в процессе эксплуатации, а также на случай возникновения аварийных ситуаций (образование щелей в торц упл или их полное раскрытие). Утечки от насоса самотеком поступают в специальный резервуар. Величина этих утечек не значительна, а при использовании уплотнений торцевого типа она сведена практически к нулю. Большой объем утечек происходит через линию разгрузки концевых уплотнений. Утечки из линии разгрузки 2 насоса 1 поступает на прием подпорных насосов или в резервуар утечек 5. Периодически из резервуара утечек нефть закачивается насосами 4 в МТ 3.

3. Система подачи воды или воздуха для охлаждения масла и электродвигателей.

Система водяного охлаждения масла состоит из маслоохладителя 5 представляющего трубчатый теплообменник, внутри которого по латунным трубкам циркулирует вода, а по межтрубному пространству — масло. Температура масла на выходе из маслоохладителя должна находиться в пределах 35 — 55 °С. Уже не используется

В последнее время НПС начали применять систему воздушного охлаждения масла. Холодный воздух подается центробежной воздуходувкой. Охлаждение масла достигается обдувкой пучка труб, по которым оно движется. Преимущество этой системы состоит в отсутствии жестких требований к герметизации водяных коммуникаций и очистки последних от отложений, недостаток — в том, что воздух вследствие его меньшей плотности является плохим теплоносителем.

4. Система подачи и подготовки сжатого воздуха

Предназначается для питания пневмоприводов, устройств КИП и автоматики. Она является составной частью компрессорной. Очистка воздуха осуществляется на специальных фильтрах, осушка — на автоматической установке. Воздух, забираемый компрессорами снаружи блок-бокса, перед осушкой должен быть охлажден в теплообменниках. Очистку и осушку воздуха необходимо осуществлять постоянно во избежание порчи приборов КИП и выхода из строя систем автоматики.

5. Система сглаживания волн давления.

Например – Аркрон 1000. Предназначена для защиты т/п от возникновения крутых волн повыш давления при отключении агрегатов или НС вцелом. Часть потока нефти при этом сбрасывается в безнапорную емкость. Сис-ма состоит из нескольких клапанов флекс-флоу, d=300мм, кот уст на каждой НС, предназначены для регулирования скорости повышения давления в диапазоне 0.1 – 0.3 кг/ см2*c. Сис-ма предназначена для работы на сырых нефтяг с опр хар-ками, Клапаны смонтированы на блок-боксе, каждый кран контролируется отдельным воздушным аккумулятором.

6. Средства контроля и защиты насосного агрегата

Насосный агрегат оснащается системами защиты и контроля:

1) контроль давления на всасывании и нагнетании.

2) контроль элект параметров двиг (I, U, P).

3) тепловой контроль корпуса насоса и электродвиг.

4) контрол подачи масла, контроль давления масла.

5) тепловой контроль узлов трения,

6) тепловой контр входящего и выходящего воздуха.

7) контр избыт давления в корпусе электродвиг.

8) контр герметичности торцевых уплотнений.

9) контр давления в линии разгрузки,

10) контр уровня вибрации и контроль времени работы агрегата.

11) контр часов работы.

Система смазки и охлаждения подшипников насосов и электродвигателей

Основное насосно-силовое оборудование перекачивающих станций имеет принудительную систему смазки. С помощью шестеренчатого насоса заполняют маслом бак. Основной насос подает масло через фильтры и маслоохладитель в маслопроводы, соединенные с узлами, требующими смазки (подшипниками), откуда масло возвращается в бак. Отработавшее масло насосом перекачивается в емкость. Аккумулирующий бак предназначен для подачи масла при аварийных ситуациях, например при остановке насосов в случае отключении электроэнергии.

Билет 9.