- •Билет 1

- •1. Уплотнения вала центробежного нагнетателя.

- •2. Классификация насосных станций.

- •1. Составление тс.

- •2. Запорная арматура

- •1. Система маслоснабжения гпа (смазка подшипников, системы управления и регулирования).

- •2. Основные и вспом. Объекты нпс.

- •1. Система маслоснабжения. Система смазки насосных агрегатов.

- •2. Основное оборудование кс.

- •1. Компоновка насосного цеха.

- •2. Охлаждение газа, секции оребренных труб.

- •1. Средства измерения количества нефти на нпс.

- •2. Надежность работы оборудования нс и кс. Долговечность, безотказность.

- •1. Система топливного, пускового и импульсного газа (т,п,и).

- •2. Генеральный план нпс.

- •1. Технологическая схема кс.

- •2. Вспомогательные системы нс

- •1. Классификация кс.

- •2. Рп, общие сведения, экс-ция

- •1. Составление ген плана кс

- •2. Трубопроводная арматура

- •1. Замер и учет газа на кс

- •2. Надежность работы оборудования нс и кс. Долговечность, ремонтопригодность.

- •1. Поверка средств (счетчиков) учета нефти на нс

- •2. Защита от шума в насосных и компрессорных цехах

- •1. Основное оборудование насосного цеха.

- •2. Причины возникновения вибрации. Нормирование вибрации.

- •Нормирование вибрации оборудования

- •1. Система маслоснабжения. Система смазки насосных агрегатов.

- •2. Предупреждение и устранение вибрации.

- •1. Компоновка компрессорного цеха кс.

- •2. Система ппр и её организация.

- •1. Средства учета нефти и нп.

- •2. Составление технологической схемы кс.

- •1. Запорная арматура.

- •2. Определение долговечности деталей, узлов и оборудования в целом.

- •1. Составление тс.

- •1.Постанционная схема перекачки

- •3. Схема перекачки «Через резервуар»

- •4. Схема перекачки «Из насоса в насос»,

- •2. Обратные клапана, предохранительные устройства, регулирующие заслонки.

- •1. Состав и компановка узла учета нс.

- •2. Классификация кс.

- •1. Состав сооружений и их назначение системы воздушного охлаждения на кс.

- •2. Компановка насосного цеха.

- •1. Технологическая схема кс.

- •2. Причины возникновения вибрации.

- •Нормирование вибрации оборудования

- •1. Классификация насосных станций.

- •1) Монтажные блоки – осн. Технологич. Оборудование с обвязкой, кип и автоматикой на общей раме,

- •3) Блок-контейнеры – технологические установки с индивидуальными укрытиями, внутри которых создается микроклимат, необходимый для нормальной работы оборудования.

- •2. Система уплотнения вала центробежного нагнетателя.

- •1. Эксплуатация резервуарного парка.

- •2. Предупреждение и устранение вибраций нс и кс.

- •1. Состав и структура сооружений нефтепроводов и нефтепродуктопроводов (при системе перекачке «из насоса в насос»).

- •2. Определение долговечности деталей, узлов и оборудования в целом.

- •1. Вспомогательные системы кц.

- •2. Шумы и борьба с ним на нс и кс.

- •1. Компоновка насосного цеха.

- •2. Надежность работы оборудования нс и кс. Долговечность, безотказность.

- •1. Система маслоснабжения. Система смазки насосных агрегатов.

- •2. Охлаждение газа, секции оребренных труб.

- •1. Компоновка и состав сооружений узла учета нефти на нс.

- •2. Система топливного, пускового и импульсного газа (т,п,и).

- •1. Очисткиа газа от мех. Примесей.

- •2. Поверка счетчиков на узлах учета нс.

- •1. Запорная арматура.

- •2. Система маслоснабжения гпа.

- •(Смазка подшипников, системы управления и регулирования).

- •Уплотнения вала центробежного нагнетателя.

2. Охлаждение газа, секции оребренных труб.

Газ необходимо охлаждать по след-м причинам:

1 - при высоких температурах снижается производительность

2 - для предотвращения протаивания грунта в районах вечной мерзлоты (провисание)

3 – попадая в т/п при высоких t газ способствует разрушению изоляционного покрытия,

4 - для предотвращения чрезмерных температурных перепадов в сварных стыках (доп = 55…70 С)

5 - для предотвращения образования гидратов

В настоящее время наиболее распространенными аппаратами охлаждения газа являются АВО газа. По сравнению с другим технологическим оборудование.

АВОГ имеет след-е преимущества:

1 – нет промежуточных теплоносителей (воды),

2 – не требуется предварительная подготовка теплоносителя,

3 – АВО не засоряются,

4 – постоянные тепловые харак-ки в течении всего срока эксплуатации,

5 – имеют длительный срок эксплуатации,

6 – не дают вредных выбросов,

7 – имеют хорошую ремонтную пригодность.

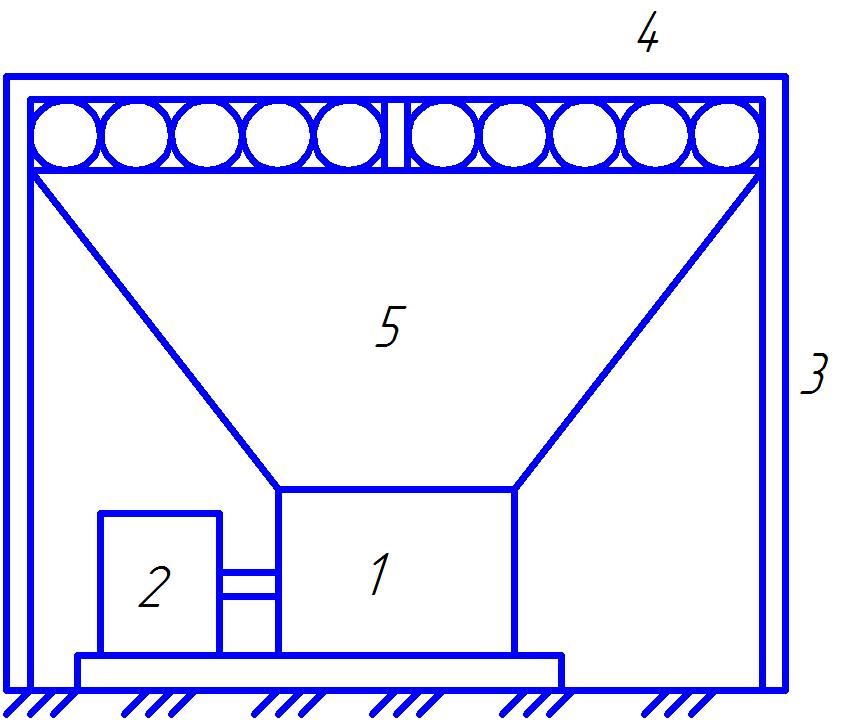

АВО состоят из элементов:

1 - из секций оребренных теплообменных труб длиной от 3-10 м.

2 - вентиляторы с электроприводом.

3 - диффузоры и жалюзи для регулирования производительности воздуха.

4 - несущие металлические конструкции.

АВО выпускается с разл-м числом рядов труб от 3 до 8. Пучки труб собираются в секции а затем компонуются на теплообменном аппарате. Компоновка может быть горизонтальная и зигзагообразная. Число секций 2-6. Число ходов газа по трубному пространству 2-8. Наиболее эффективны одно или двуходные аппараты.

1 – вентилятор,

2 – электропривод,

3 – металлоконструкции,

4 – секция оребренных труб,

5 – диффузор.

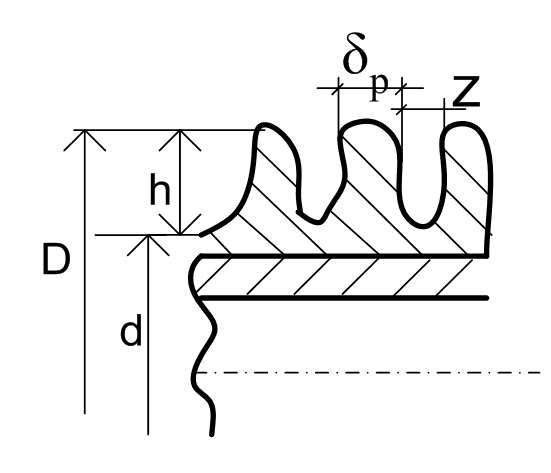

АВО характеризуется коэффициентом оребрения – отношение площади наружной поверхности по оребрению к площади поверхности гладких труб (имеет значение 1..7).

Оребрение харак-ся след-ми параметрами:

Коэффициент оребрения (8-21)

D - наружный диаметр оребрения

d - наружный диаметр трубы

δр - средняя толщина ребра

h - высота ребра

z - шаг оребрения

Оребрение осуществляется накаткой или навивкой.

Вентиляторы

АВОГ – это осевые машины с высокой

производительностью и малым гидравлическим

напором. Лопасти вентилятора в диаметр

2-7 м. Бывают поворотные и неповоротные.

Поворотные лопатки, как и жалюзи,

позволяют регулировать подачу воздуха.

Привод от эл.двигателя (мощностью 10..10

кВт) соединен с вентилятором с помощью

муфты или конического редуктора.

Вентиляторы

АВОГ – это осевые машины с высокой

производительностью и малым гидравлическим

напором. Лопасти вентилятора в диаметр

2-7 м. Бывают поворотные и неповоротные.

Поворотные лопатки, как и жалюзи,

позволяют регулировать подачу воздуха.

Привод от эл.двигателя (мощностью 10..10

кВт) соединен с вентилятором с помощью

муфты или конического редуктора.

АВО масла дополнительно оборудуют подогревателями на случай остановки.

АВО газа при проектировании рассчитывается по известным методикам теплового и гидравлического расчета.

Билет 6.

1. Средства измерения количества нефти на нпс.

В настоящее время широкое применение в соответствии с принципом действия имеют

- Объёмные (78%)

- Турбинные (распр.)

- Ультразвуковые (распр.)

- Вихревые (нераспр.)

- Электромагнитные(нераспр.)

Ультразвуковые имеют преимущество – в них нет мех. частей.

Создаются новые счётчики – тепловые, ионизационные, ядерномагнитные.

Объёмные счётчики получили широкое распр. в труб. трансп. (при малых производит.), в которых поток разделяется на порции мех. способом.

Требования:

1) тщательно выверенная камера.

2) отсутствие протечек.

3) установка фильтров тонкой очистки на узлах учета.

Недостатки:

1) Истирание шестерен и камер.

2) Малая производительность.

Эти счетчики могут применяться на ж/д, портовых терминалах.

Лопастные расходомеры работают по принципу вытеснения.

Объёмные счётчики определяют количество жидкости путём непосредственного измерения объёма нефти.

Другие конструкции счетчиков – обеспечивают измерение объёма косвенным путём. Они измеряют динамические параметры (скорость потока, динамический напор, скорость распр. звука в потоке, частота возникновения вихрей) и на основании физ. закономерн. происходит преобразование измеренных параметров в расход и количество. В этих счётчиках поток помещается во вращающееся тело (турбина / зубчатая шестерня). Вращение этой турбины происходит за счёт энергии потока жидкости. Частота вращения турбины зависит от скорости потока.

Вихревые счётчики – используется эффект возникновения вихревых колебаний в движущемся потоке.

Ультразвуковые – основаны на учёте изменения скорости распространения звуковой волны в жидкости по перекачиваемому трубопроводу. Хороши при перекачке продуктов.

Методы измерения: прямые и косвенные. Прямой метод – определение массы нефтепродукта с помощью весов и массовых счетчиков. Косвенный метод делится на объемно-массовый и гидростатический.

Объемно-массовый:

1) динамический метод – измерение массы продукта производится на потоке с помощью счетчиков различного типа.

2) статический метод – при измерении массы продукта в градуированных емкостях.

Гидростатический метод – при его применении измеряют величину гидростатического давления столба продукта, определяют среднюю площадь заполненной части резервуара на уровне относительно которого производят измерения и находят массу как произведение этих величин деленое на g=9.81.

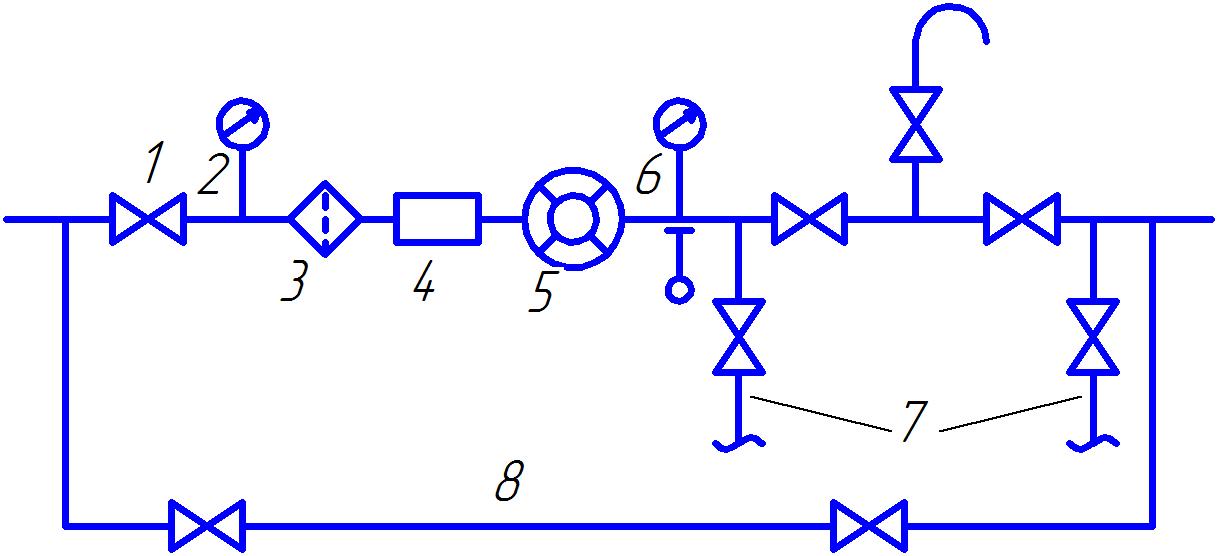

Установка и поверка счетчиков:

1 – задвижки,

2 – манометр,

3 – фильтр,

4 – струевыпрямитель,

5 – счетчик,

6 – термолатчик,

7 – отвод к контрольному счетчику или пруверу,

8 – обводная линия.

До счетчика – прямолинейный участок 20d, после – 10d. Чтобы не прокладывать длинные коммуникации, ставим струевыпрямитель. Длина секции струевыпрямителя = 2..3D. Диаметр трубок = 0.1D. Количество трубок > 4.

Принцип

поверки.

Принцип

поверки.

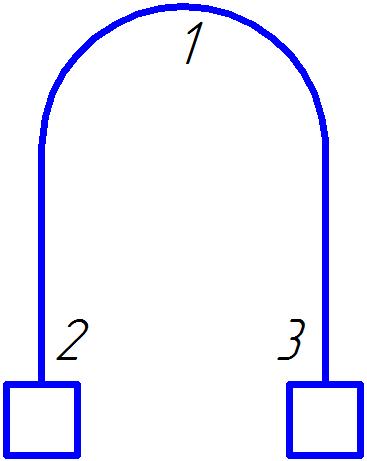

Прувер (ТПУ).

1 – труба с известным объемом,

2 – узел запуска поверочного устройства,

3 – узел приема поверочного устройства.

Идея поверки счетчика на прувере заключается в подсчете числа импульсов от счетчика за период движения поршня.

Основная часть прувера представл. собой очень точно выверенный по объему участок трубы. Вытеснение ж-ти в этой части осуществл. с помощью шара. Так для поверки счетчика пропускной способностью 4000 м3/ч необходим прувер объемом не менее 20 м3.

Основные условия, которые необходимы для поверки счетчика:

1) Поверка осуществляется на рабочей жидкости.

2) Поверка производится во всем диапазоне измерений.

3) Погрешность ср-в измерений, на которых производится поверка, должна быть минимальная.

При поверке должны выполняться следующие требования:

1. погрешность средств поверки не должна превышать 1/3 погрешности, требуемой от рабочих счетчиков;

2. определение погрешности должно осуществляться на рабочей жидкости;

3. при поверке необходимо обеспечить расходы во всем поверяемом диапазоне измерений;

4. проведение поверки должно производиться не менее 3 раз при одной производительности;

5. при проведении поверки должна обеспечиваться стабильность расхода жидкости, а именно температура должна изменяться в пределах ± 0,5°, давление ± 0,1 МПа.