- •1. Классификация, физ-хим и теплофизические св-ва нефти и нпр. Фракционный состав

- •2.Классификация нефтебаз. Основные сооружения нб. Основные и вспомогательные операции, проводимые на нб

- •3. Резервуары нефтебаз. Виды наземных и подземных резервуаров (рвс, рвсп, с плавающей крышей, каплевидные и шаровые, ргс, жбр). Особенности конструкции

- •4. Оборудование резервуаров

- •5. Определение обьема резервуарного парка и выбор резервуаров

- •6. Потери нпр в резервуарах

- •7. Ж/д цистерны. Классификация и оборудование ж/д цистерн. Цистерны для перевозки застывающих грузов

- •8.Сливно-наливные операции. Основные способы слива и налива нпр, их преимущества и недостатки. Сн стояки и эстакады. Особенности конструкций

- •9. Перевозка застывающих нефтей нефтепродуктов. Способы слива из цистерн грузов с 2-х фазной средой

- •10. Показатели качества бензинов. Классификация бензинов по их использованию. Октановое число

- •11. Дизельные топлива. Разновидность топлива в зависимости от климатических условий, содержания серы. Характеристики топлива. Газотурбинное топливо, разновидности, специфические требования

- •12. Показатели качества смазочных материалов. Общие эксплуатационные требования. Основные виды масел

- •13. Изменение качества топлива и смазочных материалов. Влияние испарения, обводнения, образования смол и загрязнения топлива и смазочных материалов на качество нефтепродуктов

- •14. Специальные мероприятия по сохранению качества нефти и нефтепродуктов

- •15. Восстановление качества нефти и нпр

- •16. Методы количественного учета нефти и нпр

- •17.Основные сведения о грс. Горючие газы. Группы природного г.Исскуственные г.

- •18. Классификация и структура грс. Состав грс: узлы, системы. Защита потребителя от повышенного и пониженного давления в сетях потребителей

- •1. Система с перестройкой режимов работы регуляторов давления.

- •2. Установка на каждой нитке редуцирования крана с пневмоприводом и программным управлением.

- •19. Методы компенсации сезонных, суточных и часовых колебаний потребления газа

- •Методы компенсации

- •20. Подземные хранилища газа: виды, основные задачи. Особенности эксплуатации различных видов хранилищ. Технологическая схема пхг

- •21. Газонаполнительные станции сжатого природного газа. Типы станций: стационарная, передвижная и гаражная. Основные и вспомогательные технологические процессы. Особенности типовых агнкс

- •22. Основные понятия о суг. Источники получения суг

- •23. Основные группы хранилищ суг. Условия хранения суг

- •24. Хранение суг под давлением в металлических резервуарах. Виды металлических резервуаров

- •25. Шахтные хранилища суг

- •26. Подземные хранилища суг в отложениях каменной соли

- •27. Изотермическое хранение суг в стальных и железобетонных резервуарах

- •28. Подземные ледопородные хранилища суг

- •29. Кустовые базы и газонаполнительные станции: назначение, основной состав сооружений, способы осуществления основных операций

- •30. Естественная и искусственная регазификация, особенности

26. Подземные хранилища суг в отложениях каменной соли

В соляных пластах достаточно большой мощности на глубине, обеспечивающей гидростатическое давление, превышающее давление хранимого продукта, через буровые скважины путем размыва (выщелачивания) сооружают полости-резервуары. Такие резервуары занимают обычно большой объем: от 1 тыс. м3 до 1,5 млн. м3. Каменная соль имеет предел прочности 25-30 МПа и не влияет на качество сжиженных углеводородных газов. При увеличении давления каменная соль резко повышает свои пластические свойства, особенно при смачивании. Капиллярные трещины в кристаллах закрываются, и это приводит к значительному повышению предела прочности на растяжение. Выбор методов и схем создания подземных емкостей зависит от мощности пласта, структурных особенностей, условий залегания, физико-химических характеристик соляного тела, содержания и характера распределения в нем нерастворимых включений. Залежи каменной соли могут иметь строение: пластовое, пластово-линзообразное, купольное и штоковое. Характер литологического состава соленосной толщи и содержание в ней нерастворимых примесей являются определяющими факторами выбора способа сооружения камер подземных хранилищ.

Р азмыв

соли осуществляют по двум схемам:

закачкой пресной воды и выдавливанием

на поверхность рассола (циркуляционный

метод); струями воды, разбрызгиваемыми

при атмосферном или повышенном давлении

в емкости специальным оросителем

(струйный метод или орошение), при этом

рассол откачивают из размываемой камеры

погружным насосом, а также выдавливают

сжатым воздухом или газом.

азмыв

соли осуществляют по двум схемам:

закачкой пресной воды и выдавливанием

на поверхность рассола (циркуляционный

метод); струями воды, разбрызгиваемыми

при атмосферном или повышенном давлении

в емкости специальным оросителем

(струйный метод или орошение), при этом

рассол откачивают из размываемой камеры

погружным насосом, а также выдавливают

сжатым воздухом или газом.

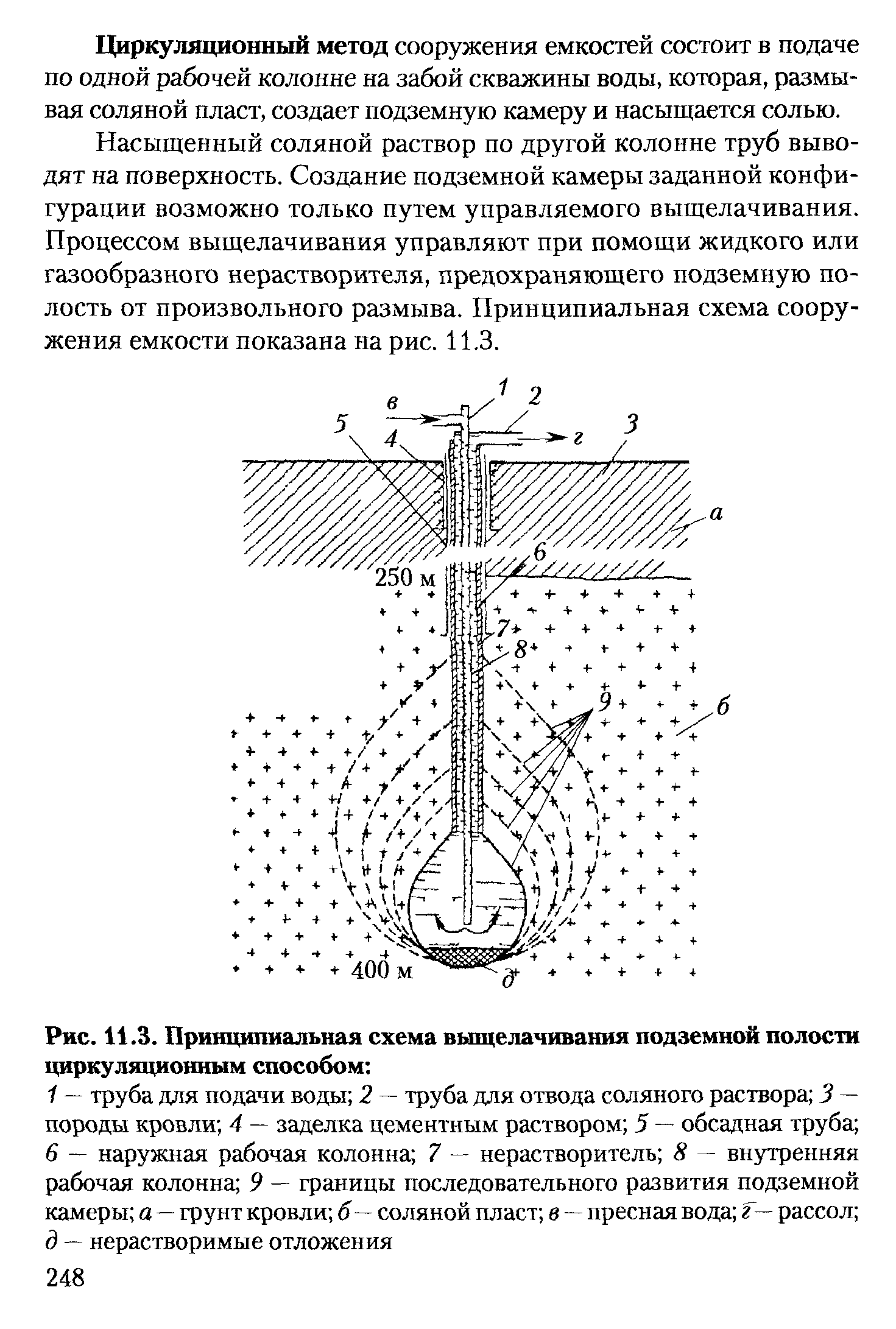

Циркуляционный метод сооружения емкостей состоит в подаче по одной рабочей колонне на забой скважины воды, которая, размывая соляной пласт, создает подземную камеру и насыщается солью.

Насыщенный соляной раствор по другой колонне труб выводят на поверхность. Создание подземной камеры заданной конфигурации возможно только путем управляемого выщелачивания. Процессом выщелачивания управляют при помощи жидкого или газообразного нерастворителя, предохраняющего подземную полость от произвольного размыва. Принципиальная схема сооружения емкости показана на рис.

В качестве жидкого нерастворителя обычно используют нефтепродукты или сжиженные углеводородные газы, а в качестве газообразного — воздух или азот. Нерастворитель подают в межтрубное пространство обсадной трубы и внешней рабочей колонны.

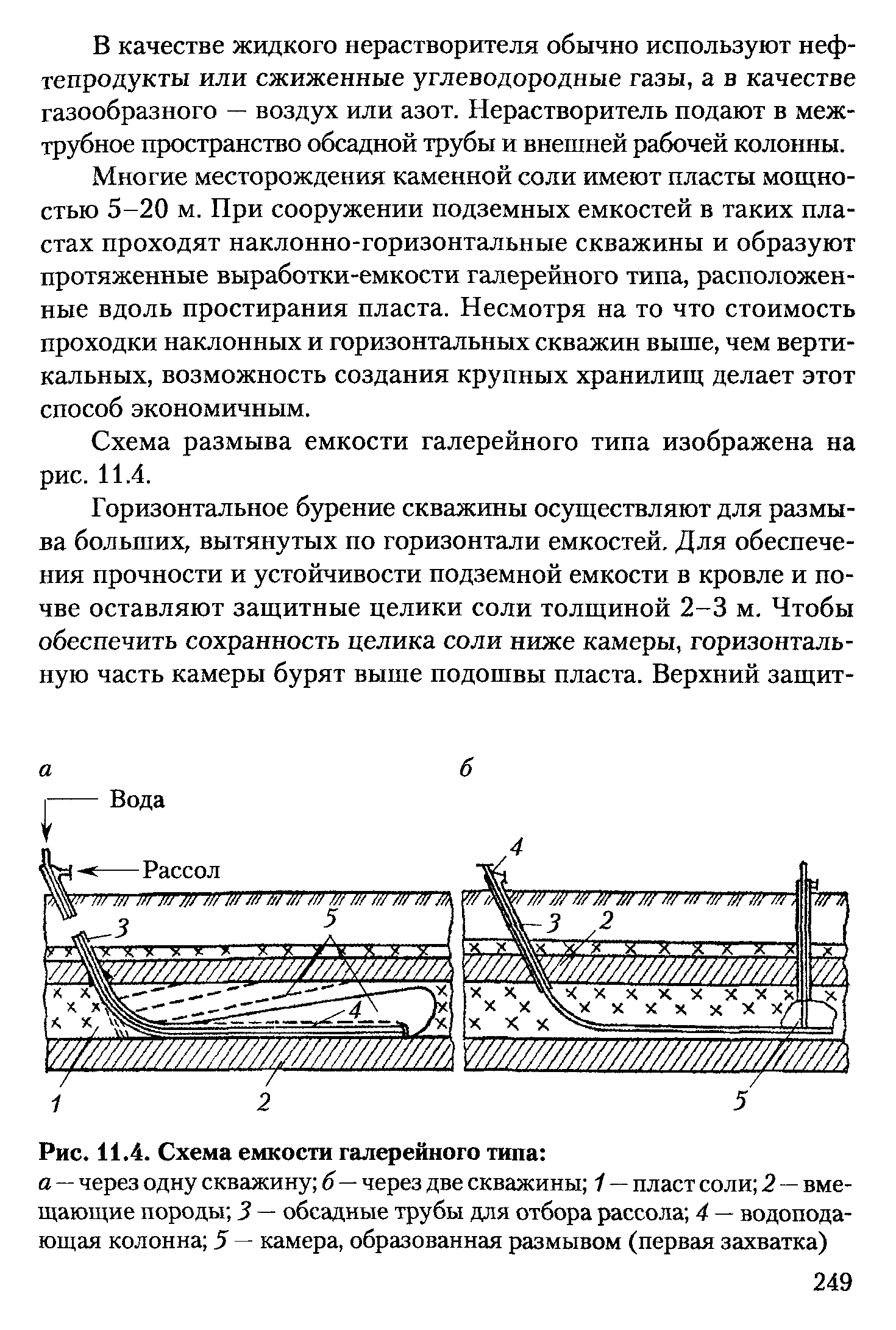

Многие месторождения каменной соли имеют пласты мощностью 5-20 м. При сооружении подземных емкостей в таких пластах проходят наклонно-горизонтальные скважины и образуют протяженные выработки-емкости галерейного типа, расположенные вдоль простирания пласта. Несмотря на то что стоимость проходки наклонных и горизонтальных скважин выше, чем вертикальных, возможность создания крупных хранилищ делает этот способ экономичным.

С хема

размыва емкости галерейного типа

изображена на рис.

хема

размыва емкости галерейного типа

изображена на рис.

Горизонтальное бурение скважины осуществляют для размыва больших, вытянутых по горизонтали емкостей. Для обеспечения прочности и устойчивости подземной емкости в кровле и почве оставляют защитные целики соли толщиной 2-3 м. Чтобы обеспечить сохранность целика соли ниже камеры, горизонтальную часть камеры бурят выше подошвы пласта. Верхний защитный целик можно создать при размыве. Для размыва подземных емкостей галерейного типа используют двухколонные системы без применения нерастворителя.

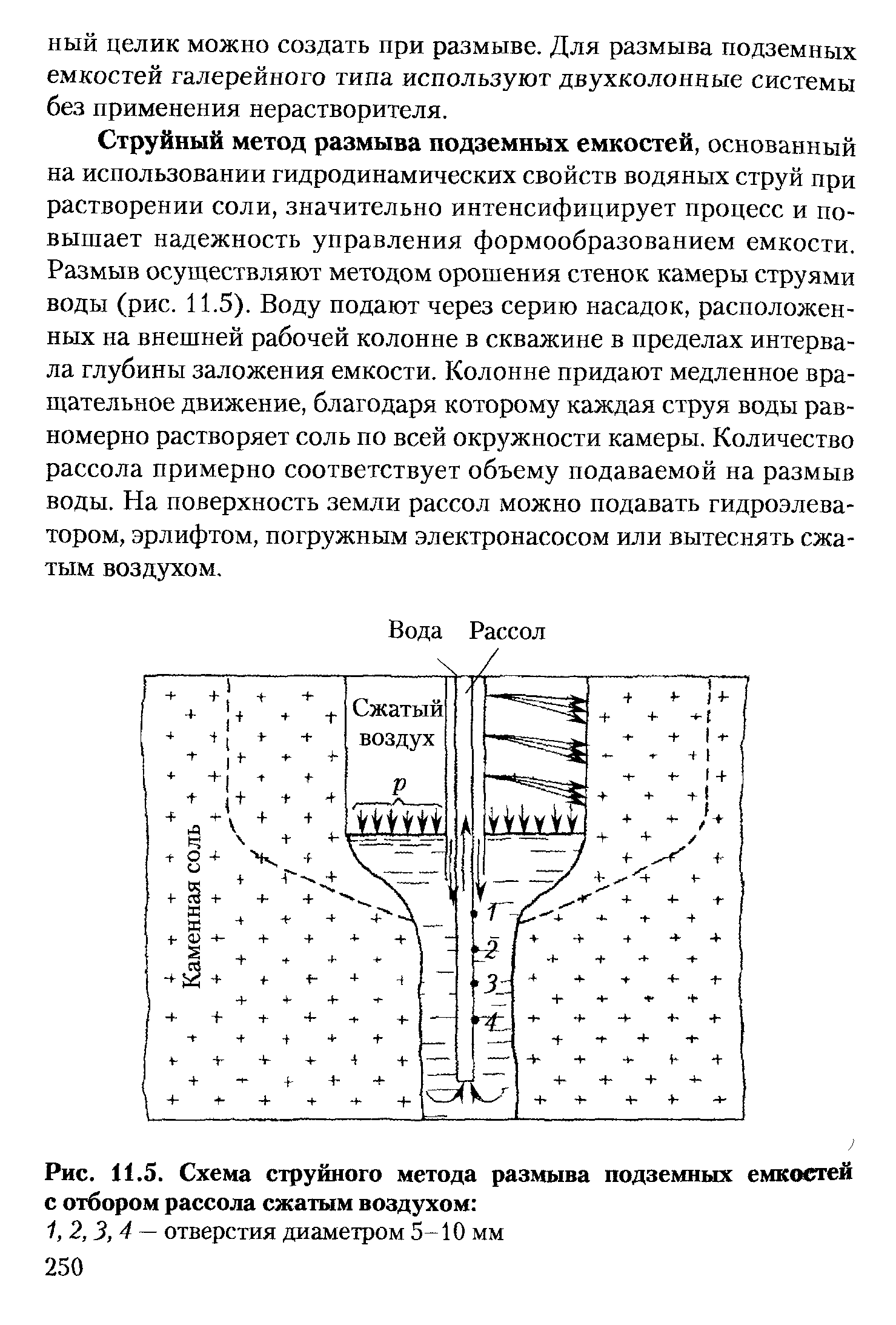

С труйный

метод размыва подземных емкостей,

основанный на использовании

гидродинамических свойств водяных

струй при растворении соли, значительно

интенсифицирует процесс и повышает

надежность управления формообразованием

емкости. Размыв осуществляют методом

орошения стенок камеры струями воды.

Воду подают через серию насадок,

расположенных на внешней рабочей

колонне в скважине в пределах интервала

глубины заложения емкости. Колонне

придают медленное вращательное движение,

благодаря которому каждая струя воды

равномерно растворяет соль по всей

окружности камеры. Количество рассола

примерно соответствует объему подаваемой

на размыв воды. На поверхность земли

рассол можно подавать гидроэлеватором,

эрлифтом, погружным электронасосом

или вытеснять сжатым воздухом

труйный

метод размыва подземных емкостей,

основанный на использовании

гидродинамических свойств водяных

струй при растворении соли, значительно

интенсифицирует процесс и повышает

надежность управления формообразованием

емкости. Размыв осуществляют методом

орошения стенок камеры струями воды.

Воду подают через серию насадок,

расположенных на внешней рабочей

колонне в скважине в пределах интервала

глубины заложения емкости. Колонне

придают медленное вращательное движение,

благодаря которому каждая струя воды

равномерно растворяет соль по всей

окружности камеры. Количество рассола

примерно соответствует объему подаваемой

на размыв воды. На поверхность земли

рассол можно подавать гидроэлеватором,

эрлифтом, погружным электронасосом

или вытеснять сжатым воздухом

Применение механических мешалок и перемешивающих устройств, приводимых в движение энергией поступающей в камеру воды, оказалось нецелесообразным из-за больших объемов камер. Положительные результаты получены при использовании высоковольтных искровых разрядов, при этом достигалось увеличение концентраций в 1,3-2,7 раза. При исследовании явления было установлено, что основной причиной интенсификации процесса растворения являются акустические колебания, возбуждаемые в жидкости электрическими разрядами. Поэтому были использованы более простые источники акустического излучения — ультразвуковые и гидродинамические излучатели.

Положительный эффект получен при использовании пульсационного или колебательного движения жидкости, что достигается термодинамическим частичным или полным перекрытием потока воды. Для этого используют многоступенчатую гидравлическую турбину осевого типа, приводимую во вращение водой, поступающей в скважину под давлением. Чередование совмещения и несовмещения отверстий ротора и статора приводит к возникновению пульсации давления жидкости. При использовании частоты пульсации 10-60 Гц для подземной емкости объемом 10000 м3 время размыва может быть сокращено с 554 до 294 сут.

Существуют различные методы определения формы и объема подземных емкостей, из которых наиболее надежным следует считать метод ультразвуковой локации.