Федеральное агентство по образованию (Рособразование)

Северный арктический федеральный университет

Кафедра технологии целлюлозно-бумажного производства

Авдеева Марина Валерьевна

Заочный факультет курс VI группа 1

ОТЧЁТ

По производственной (технологической) практике на ГОУ ВПО

«Северный арктический федеральный университет»

Руководитель практики от университета |

|

|

|||||||||

|

|

|

|

|

|||||||

(должность) |

|

(подпись) |

|

(и.,о., фамилия) |

|||||||

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|||||

Руководитель практики от предприятия |

|

|

|||||||||

|

|

|

|

|

|||||||

(должность) |

|

(подпись) |

|

(и.,о., фамилия) |

|||||||

|

|

М.П. |

|

|

|

|

|||||

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|||||

Постановлением комиссии от |

« |

|

» |

|

20 г. |

||||||

признать, что отчёт |

|

|

|||||||||

выполнен и защищён с оценкой |

|

|

|||||||||

|

|

|

|||||||||

|

|

|

|||||||||

Члены комиссии |

|

|

|

|

|||||||

|

|

|

|

|

|||||||

|

|

|

|

|

|||||||

|

|

|

|

|

|||||||

(должность) |

|

(подпись) |

|

(и.,о., фамилия) |

|||||||

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|||||

Архангельск |

|||||||||||

2010 |

|||||||||||

РЕФЕРАТ

Авдеева М.В. Отчет по производственной (технологической) практике на тему «Целлюлозно-бумажное производство». Руководитель практики – Дубовой В.К.

Отчет. Пояснительная записка 25 с. содержит 7 рисунков.

Цель работы – изучить варочный цех для производства сульфатной целлюлозы.

20.12.2010 Авдеева

ОГЛАВЛЕНИЕ

1 ЛЕСНОЙ СКЛАД (ХРАНЕНИЕ ЩЕПЫ) |

5 |

2 ДРЕВЕСНО-ПОДГОТОВИТЕЛЬНЫЙ ЦЕХ |

9 |

3 ПРОИЗВОДСТВО СУЛЬФАТНОЙ ЦЕЛЛЮЛОЗЫ |

10 |

3.1 Периодическая варка 3.2 Режимы периодической варки 3.3 Расход пара на варку 3.4 Устройство выдувных резервуаров 3.5 Утилизация тепла и продуктов сдувок 3.6 Теплоутилизационная установка для выдувочных паров |

11 16 17 18 19 21 |

СПИСОК ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ |

25 |

1 Лесной склад (хранение щепы)

Основным сырьем для ЦБП является древесина, поступающая на предприятие в виде круглого леса или щепы. Доставка древесины на целлюлозно-бумажное предприятие осуществляться различными способами:

– по воде;

– сухопутными видами транспорта;

– воздушным и подводным транспортом.

Доставка древесины по воде требует, как правило, наименьших материальных затрат. Водная поставка подразделяется:

– молевой сплав;

– сплав в виде плотов;

– перевозки в баржах.

При молевом способе бревна сплавляются россыпью по несудоходным рекам. При этом способе значительное количество древесины тонет, что вызывает со временем гибель реки. Сейчас молевой сплав повсеместно запрещен.

Формирование плотов, пучков, сигар, самосплавных или буксируемых катерами по рекам и озерам, исключает утоп, но не решает природоохранных задач в полной мере. Некоторые водноэкстрактивные вещества древесины и особенно коры (фенольные соединения, органические кислоты, пектиновые, дубильные и красящие вещества) загрязняют водоемы и наносят ущерб их фауне и флоре. Несмотря на недостатки, этот способ транспортировки древесины широко распространен.

Баржи могут использоваться для перевозки любых видов сырья – длинника, коротья, щепы. Хотя при этом способе стоимость доставки возрастает, дополнительные затраты окупаются сохранением чистоты водоемов.

Серьезным недостатком водного транспорта является его сезонность и связанные с этим технические и организационные трудности:

– необходимость хранения больших количеств древесины для обеспечения работы предприятия в межнавигационный период;

– необходимость установки мощного оборудования для первичной обработки поступающей древесины (выгрузки, распиловки, складирования и так далее) только в период навигации;

– привлечение сезонных рабочих.

Сухопутными видами транспорта (железнодорожным и автомобильным) доставляется все большее количество сырья не только в виде технологической щепы, но и в виде длинника и коротья. Этому способствует развитие сети дорог и преимущества, связанные с круглогодичной поставкой древесины и минимальным загрязнением окружающей среды.

Воздушный и подводный транспорт еще не нашел практического применения для перевозки древесины, но исследования и разработки этих новых технологий ведутся. Специалисты считают, что в некоторых случаях могут оказаться экономически приемлемыми следующие варианты:

– использование дирижаблей для доставки сырья из труднодоступных местностей с гористым и сильно пересеченным ландшафтом и неразвитой сетью дорог;

– использование подводных лодок для транспортировки древесины на дальние расстояние под арктическими льдами.

Складирование и хранение древесного сырья осуществляется на складах, называемых лесными биржами. Различают следующие способы складирования:

– в виде штабелей балансов;

– в виде куч балансов;

– в виде куч щепы;

– в воде.

В штабелях обычно хранят неокоренный или окоренный длинник с параллельной укладкой бревен. Длина одного штабеля может достигать 200 м, высота – 14 м, ширина равна средней длине укладываемых бреве.

Характерная особенность штабельного хранения – хорошая вентиляция штабелей. Окоренные балансы при хранении в летнее время просушиваются до воздушно-сухого состояния за 30-40 дней. При этом из древесины удаляется, наряду с влагой, терпентинная часть смолы, а смоляные и жирные кислот частично окисляются. В результате смола становится хрупкой, менее липкой, значительно снижаются смоляные затруднения при последующей переработке.

Штабельное хранение, распространенное до 50-х годов прошлого века, в настоящее время используется значительно реже так как:

– для укладки штабелей требуется уникальное дорогостоящее оборудование (кабельные краны грузоподъемностью до 30 т и с пролетом 700 м);

– велика доля ручного труда из-за низкой степени автоматизации;

– что привело к высокой стоимости складирования и хранения древесины.

Кучевое хранение балансов в настоящее время широко используется целлюлозно-бумажными предприятиями. Обычно в кучах хранят баланс в виде коротья длиной 1,25-1,5 м. Куча имеет форму треугольной призмы, оканчивающейся с двух сторон полуконусами. Длина одной кучи достигает 400 м, высота – 30 м, ширина основания – 90 м, угол естественного откоса к горизонту (для окоренного коротья) составляет 30-32°.

Особенностью куч является очень плохая их вентиляция, что приводит к неравномерному высыханию древесины. Вблизи поверхности древесина подсыхает до влажности 20-30 %, тогда как в центре кучи ее влажность в течение длительного времени может оставаться равной 50-60 %. Высокая влажность способствует быстрому загниванию, особенно в присутствии коры, поэтому на длительное хранение в кучи закладывают только окоренную древесину.

Достоинства, благодаря которым штабельному хранению предпочитают кучевое хранение балансов:

– более эффективное использование площади биржи;

– более высокую степень механизации и автоматизации производственных процессов;

– применение относительно простого и недорогого оборудования;

– меньше затрат на складирование и хранение единицы сырья.

Недостатки кучевого способа хранения балансов:

– необходимо считаться с неравномерной влажностью древесины, подаваемой в производство;

– невозможность длительного хранения лиственной древесины, так как она склонна к загниванию;

– при сезонной поставке древесины – неэффективное использование оборудования для распиловки и окорки, которое работает только при поступлении сырья,

а в другое время года простаивает;

– увеличение вероятности смоляных затруднений при переработке смолистых пород древесины.

Кучевое хранение щепы в сочетании с пневмотранспортом дает возможность существенно упростить операции погрузки, разгрузки, транспортировки и складирования, повысить уровень механизации и автоматизации, снизить затраты. Кучи формируются объемом до 150-250 тыс. м3 и высотой до 25-30 м, с углом естественного откоса 40-45 °.

В процессе хранения происходит саморазогревание щепы в результате деятельности дереворазрушающих микроорганизмов. Скорость разогрева зависит от ряда факторов: породы и влажности древесины, плотности кладки и других. Обычно температура внутри кучи повышается со скоростью 1-2 ° в сутки и спустя 15-20 дней после засыпки достигает 50-60 °С. Выделяемое тепло, создает конвективный поток воздуха, направленный вверх. Свежий воздух проникает в кучу снизу. Постепенно нагреваясь, он увлекает влагу и летучие компоненты смолы, перенося их в атмосферу. В результате этого влажность щепы несколько снижается и выравнивается по объему кучи, а содержание смолы в древесине уменьшается на 50-75 %. Оставшаяся смола легче удаляется при варке и не создает смоляных затруднений. Через 2-3 месяца температура в середине и внизу кучи устанавливается на уровне 35-40 °С.

При длительном хранении в кучах щепа поражается плесенью. Особенно склонна к загниванию лиственная древесина. В течение первого месяца хранения она интенсивно буреет. В последующие 2-3 месяца развитие гниения продолжается более интенсивно, цвет становится желтоватым, а щепа – ломкой и хрупкой. Рекомендуется хранить лиственную древесину в открытых кучах в течение не более 2 месяцев; при этом расход древесины на выработку волокнистых полуфабрикатов увеличивается примерно на 3 %, содержание смолы снижается на 35-40 %, прочностные свойства полуфабрикатов почти не меняются. После полугодовалого хранения потери древесины могут составить 10 % и более. Ускоренному гниению способствует присутствие коры и опилок. При этом температура внутри кучи может подняться до 80-100 °С, в результате чего происходит обугливание и даже самовозгорание древесины.

Хранение в воде древесины, доставляемой водным путем, при соблюдении ряда условий оказывается значительно более дешевым, чем хранение на суше, так как сокращает число перевалок и позволяет организовать круглогодичную распиловку и окорку балансов. Древесина в воде почти не гниет и поступает в производство с повышенной, но равномерной и стабильной влажностью. Однако организация биржи требует большой водной площади глубиной водоемов не менее 4 м. В зимнее время температуру воды повышают сбросом производственных сточных вод.

2 ДРЕВЕСНО-ПОДГОТОВИТЕЛЬНЫЙ ЦЕХ

|

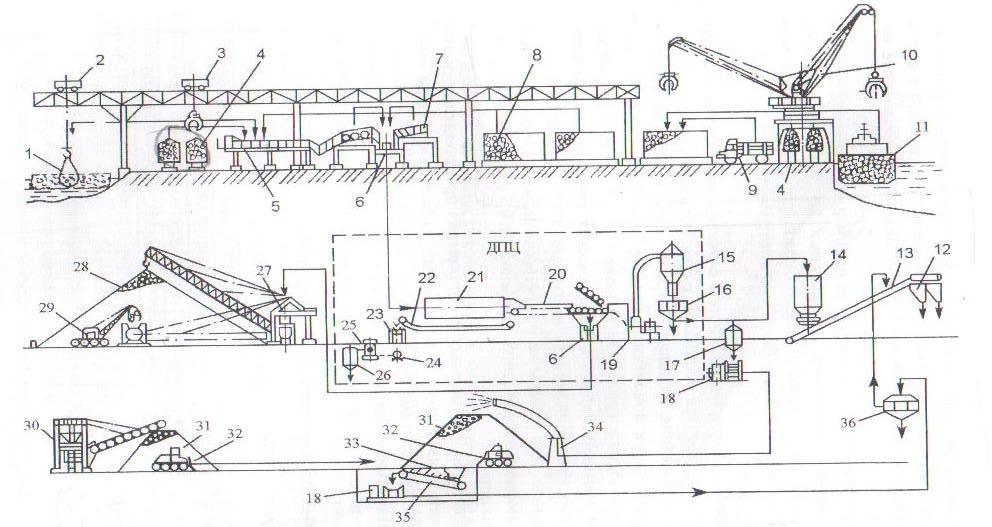

Рисунок 1 – Принципиальная технологическая схема склада лесоматериалов и древесно-подготовительного цеха

1 – пучок балансов; 2 – кран мостовой электрический крюковой; 3 – кран мостовой электрический грейферный; 4 – железнодорожный полувагон; 5 – устройство для роспуска пучков и распиловки балансов; 6 – конвейер; 7 – питатель; 8 – штабель балансов; 9 – автомашины; 10 – портальный кран; 11 – баржа; 12 – бункер щепы; 13 – тракт подачи щепы в производство; 14 – силос щепы; 15 – циклон; 16 – установка для сортирования щепы; 17 – бункер-питатель щепы; 18 – пневмотранспортная установка для щепы; 19 – рубильная машина; 20 – конвейер; 21 – корообдирочный барабан; 22 – дрейнирующий конвейер для отходов; 23 – сборный тракт отходов; 24 – корорубка; 25 – пресс для коры; 26 – оборудование для очистки коросодержащих вод; 27 – стаккер; 28 – куча балансов; 29 – экскаватор-кран; 30 – элеваторно-ковшовый разгрузчик щепы; 31 – куча щепы; 32 – бульдозер; 33 – воронка; 34 – подъемно-опускной пневмосаккер; 35 – цепной питатель; 36 – установка вторичного сортирования щепы.

3 ПРОИЗВОДСТВО СУЛЬФАТНОЙ ЦЕЛЛЮЛОЗЫ

Рисунок 2 – Технологическая схема производства сульфатной целлюлозы

Блок І. Подготовка древесины: 1 – склад балансов; 2 – древесно-подготовительный цех; 3 – щепа. Блок ІІ. Варка и обработка целлюлозы: 4 – варочный цех; 5 – белый щелок; 6 – целлюлоза и черный щелок; 7 – промывной отдел; 8 – очистной цех; 9 – отбельный цех; 10 – отбеливающие реагенты; 11 – целлюлоза на переработку. Блок ІІІ. Переработка щелоков: 12 – черный щелок; 13 – выпарной цех; 14 - концентрированный черный щелок; 15 – содорегенерационный котлоагрегат; 16 – водяной пар к турбинам; 17 – газообразные продукты сгорания (дымовые газы); 18 – дымовые трубы; 19 – содовый плав; 20 - растворитель плава; 21 – зеленый щелок; 22 – цех каустизации; 23 – жженая известь; 24 - известковый шлам; 25 – цех обжига извести; 26 – дымовые газы.

Все производственные процессы можно сгруппировать в три больших блока, выделенных на схеме пунктиром:

– подготовка древесины;

– варка и обработка целлюлозы;

– переработка щелока, регенерация химикатов, утилизация органических веществ.