- •64. Компоновка вертикально-сверлильного, радиально-сверлильного и сверлильного с чпу станков. Обработка отверстий по кондукторам

- •65. Параметры точности и шероховатости отверстий, обрабатываемых размерным инструментом

- •66. Сверление глубоких отверстий. Сверление глубоких отверстий. Конструкция ружейных сверл. Схема сверления глубокого отверстия ружейным сверлом

- •67. Особенности назначения режимов резания при обработке ружейными сверлами

- •68. Сверление отверстий с отводом стружки через внутреннюю полость инструмента по эжекторной системе и системе sts. Конструкция и расположение режущих пластин в эжекторных сверлах и сверлах sts

- •69. Схема обработки отверстия сверлом, работающим по системе sts. Головки для глубокого сверления с неперетачиваемыми пластинами и направляющим сверлом

- •70. Условия стружкообразования и характер формирования стружки при вибросверлении в зависимости от сдвига фаз предыдущего и последующего проходов

- •71. Конструкция двухкромочного сверла, зенкера с дополнительными опорами для виброобработки глубоких отверстий и однолезвийной виброразвертки для обработки сквозных отверстий

- •72. Станки для глубокого сверления

- •73. Конструкция расточных головок для чернового растачивания

- •74. Схемы обработки отверстий расточной головкой со смещением резцов по оси и по диаметру отверстия. Конструкция расточных головок для чистового растачивания

- •75. Горизонтально-расточной станок: компоновка; рабочие движения шпинделя и планшайбы станка; обработка фланца корпусной детали с использованием планшайбы станка

- •76. Конструкция различных борштанг и их расточных головок. Схемы обработки отверстий расточной головкой и люнетной борштангой

- •77. Конструкция борштанги для обработки конических и ступенчатых отверстий

- •78. Конструкция комбинированного сборного инструмента для растачивания и обработки двойной фаски

- •79. Стандартные циклы обработки отверстий на станках с чпу

74. Схемы обработки отверстий расточной головкой со смещением резцов по оси и по диаметру отверстия. Конструкция расточных головок для чистового растачивания

В головках предусмотрено регулирование положения резцов. Каждый их них может настраиваться на определенный диаметр и положение вдоль оси отверстия (рис.40). Положение резцов вдоль оси регулируют специальными прокладками, а по диаметру – винтами.

Чистовое растачивание обычно выполняют головками с одним резцом (рис.41). Для обработки отверстий сравнительно большого диаметра используют головки с резцовыми вставками (рис.41, а, в, г, д), а для отверстий меньшего диаметра – головки с расточными резцами (рис.41, б). Предварительно на специальных приспособлениях или методом пробных проходов посредством микрометрических винтов по шкалам производится установка резцов или резцовых вставок на требуемый размер. Изменяя положение резцовой вставки, можно выполнять растачивание снизу от выхода или дна отверстия (рис.41, д).

Рис. 40. Обработка отверстия расточной головкой со смещением резцов по оси (а) и по диаметру (б) отверстия

75. Горизонтально-расточной станок: компоновка; рабочие движения шпинделя и планшайбы станка; обработка фланца корпусной детали с использованием планшайбы станка

Наиболее сложной и трудоемкой является обработка систем точных отверстий с высокими требованиями к взаимному расположению и соосности, которую обычно выполняют на координатно-расточных и горизонтально-расточных станках.

Рис. 42. Горизонтально-расточной станок:

1 – станина; 2 – люнет; 3 – стол; 4 – шпиндель; 5 – планшайба; 6 – шпиндельная бабка.

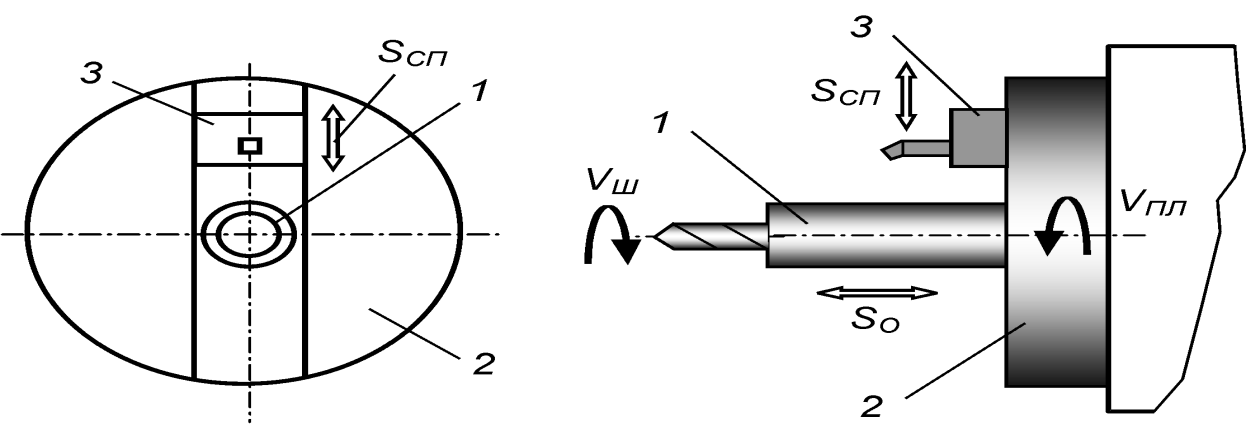

Рис. 43. Рабочие движения шпинделя и планшайбы горизонтально-расточного станка:

1 – шпиндель; 2 – планшайба; 3 – суппорт планшайбы.

Основные элементы горизонтально-расточного станка показаны на рис.42. Наличие двух главных (рис.43) движений (обработка может производиться с использованием устанавливаемого на планшайбу суппорта и шпинделя) позволяет обрабатывать некоторые характерные элементы корпусных деталей, например поверхности фланцев (рис.44).

Рис. 44. Обработка поверхностей фланца корпусной детали с использованием планшайбы горизонтально-расточного станка:

а, в – обработка торцов фланца; б – обработка цилиндрической поверхности фланца; г – обработка канавки на торце фланца.

76. Конструкция различных борштанг и их расточных головок. Схемы обработки отверстий расточной головкой и люнетной борштангой

Отверстия в корпусных деталях обрабатывают посредством борштанг разной конструкции и назначения (рис.45) и расточных головок. Борштанги бывают консольными для сквозных и глухих отверстий и люнетными. Выпускают также специальные борштанги для растачивания конических отверстий.

Для растачивания соосных и глубоких отверстий используют люнетные борштанги, закрепляемые в шпинделе и люнете (рис.46). Последний обеспечивает жесткость инструмента. В такие борштанги устанавливают один или несколько резцов, предварительно настроенных на требуемый размер. Вместо люнета иногда применяют кондукторные втулки, поддерживающие и направляющие борштанги при обработке.

В связи с тем, что получение соосных отверстий с точностью по 4–6-му квалитету при растачивании борштангой представляет большие трудности, поверхности отверстий после растачивания развертывают или хонингуют. На это задается малый припуск (0,03...0,05 мм). При больших припусках возможно нарушение соосности отверстий.

Рис. 46. Схемы растачивания отверстий расточной головкой (а) и люнетной борштангой (б)