- •64. Компоновка вертикально-сверлильного, радиально-сверлильного и сверлильного с чпу станков. Обработка отверстий по кондукторам

- •65. Параметры точности и шероховатости отверстий, обрабатываемых размерным инструментом

- •66. Сверление глубоких отверстий. Сверление глубоких отверстий. Конструкция ружейных сверл. Схема сверления глубокого отверстия ружейным сверлом

- •67. Особенности назначения режимов резания при обработке ружейными сверлами

- •68. Сверление отверстий с отводом стружки через внутреннюю полость инструмента по эжекторной системе и системе sts. Конструкция и расположение режущих пластин в эжекторных сверлах и сверлах sts

- •69. Схема обработки отверстия сверлом, работающим по системе sts. Головки для глубокого сверления с неперетачиваемыми пластинами и направляющим сверлом

- •70. Условия стружкообразования и характер формирования стружки при вибросверлении в зависимости от сдвига фаз предыдущего и последующего проходов

- •71. Конструкция двухкромочного сверла, зенкера с дополнительными опорами для виброобработки глубоких отверстий и однолезвийной виброразвертки для обработки сквозных отверстий

- •72. Станки для глубокого сверления

- •73. Конструкция расточных головок для чернового растачивания

- •74. Схемы обработки отверстий расточной головкой со смещением резцов по оси и по диаметру отверстия. Конструкция расточных головок для чистового растачивания

- •75. Горизонтально-расточной станок: компоновка; рабочие движения шпинделя и планшайбы станка; обработка фланца корпусной детали с использованием планшайбы станка

- •76. Конструкция различных борштанг и их расточных головок. Схемы обработки отверстий расточной головкой и люнетной борштангой

- •77. Конструкция борштанги для обработки конических и ступенчатых отверстий

- •78. Конструкция комбинированного сборного инструмента для растачивания и обработки двойной фаски

- •79. Стандартные циклы обработки отверстий на станках с чпу

70. Условия стружкообразования и характер формирования стружки при вибросверлении в зависимости от сдвига фаз предыдущего и последующего проходов

Эффективность глубокого сверления в значительной степени зависит от условий стружкообразования. Длинная толстая и широкая стружка может привести к забиванию выводящих каналов. Форма и размеры стружки зависят от обрабатываемого материала, геометрии инструмента, скорости резания, осевой подачи и их соотношения, СОЖ и некоторых других факторов. Условия, обеспечивающие оптимальные размеры стружки, часто определяют опытным путем, изменяя параметры обработки.

В производстве аэрокосмической техники широко применяется технология вибросверления, которая заключается в наложении на инструмент или деталь дополнительных осевых колебаний низкой частоты, обеспечивающих гарантированное дробление стружки и отвод ее из зоны обработки потоками СОЖ.

При вибрационной обработке отверстий режущие кромки инструмента получают сложную траекторию перемещения (вращение относительно оси с осевым перемещением). Очевидно, что при таком характере перемещения режущих кромок форма образующейся стружки и ее размеры определяются:

соотношением частот осевых вибраций f и вращения инструмента

,

,

;

;амплитудой вибраций А. Необходимым условием для разделения стружки является превышение амплитудой значения осевой подачи, приходящейся на режущую кромку

.

Достаточным условием разделения стружки

является не кратность значений

.

Достаточным условием разделения стружки

является не кратность значений

и

,

то есть не целое значение величины

и

,

то есть не целое значение величины

.

Иначе при работе одной режущей кромки

или четном значении

при работе двумя режущими кромками

может не происходить разделения стружки.

Например, стружка будет иметь постоянную

толщину по сечению, хотя и будет

зигзагообразной;

.

Иначе при работе одной режущей кромки

или четном значении

при работе двумя режущими кромками

может не происходить разделения стружки.

Например, стружка будет иметь постоянную

толщину по сечению, хотя и будет

зигзагообразной;числом режущих кромок;

сдвигом фаз

между следами предыдущего и последующего

проходов режущей кромки инструмента.

Величина

определяет форму сечения срезаемого

слоя (рис.32).

между следами предыдущего и последующего

проходов режущей кромки инструмента.

Величина

определяет форму сечения срезаемого

слоя (рис.32).

Допустимое значение амплитуды вибраций ограничивается статическим значением заднего угла режущей части инструмента. Очевидно, с увеличением амплитуды кинематический задний угол, то есть угол между задней поверхностью инструмента и обработанной поверхностью, будет уменьшаться. При отрицательных значениях заднего угла резание становится невозможным.

Рис. 32. Характер формирования стружки при вибросверлении в зависимости от сдвига фаз предыдущего и последующего проходов

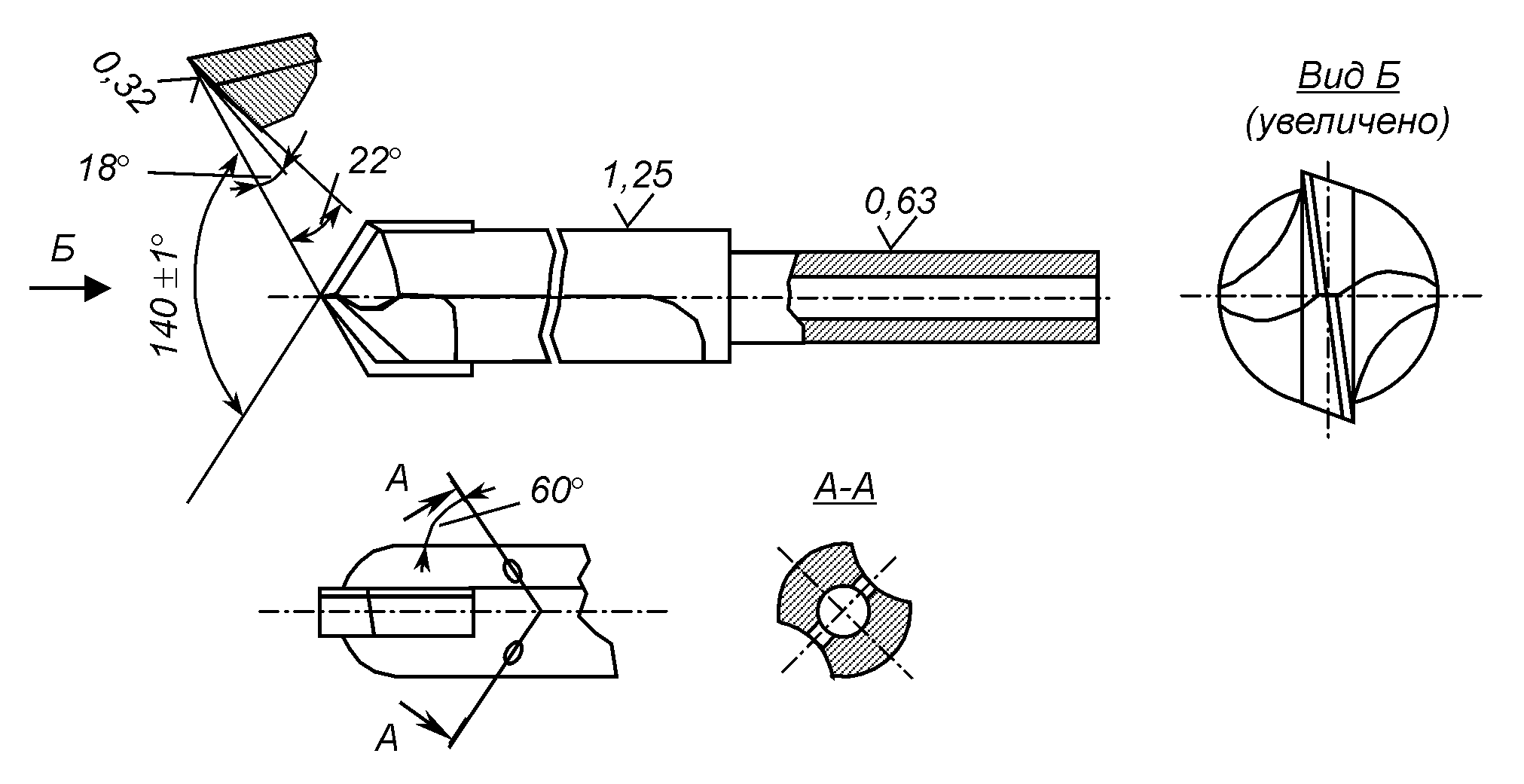

71. Конструкция двухкромочного сверла, зенкера с дополнительными опорами для виброобработки глубоких отверстий и однолезвийной виброразвертки для обработки сквозных отверстий

Особенности работы режущего инструмента при виброобработке определяют геометрию его режущей части.

Для вибрационной обработки отверстий применяют различные конструкции инструментов (с внутренним, наружным и эжекторным подводом СОЖ). Однако для повышения эффективности обработки целесообразно использовать специальные конструкции инструментов (вибросверла, виброзенкеры и виброразвертки), геометрия которых адаптирована к условиям вибрационного резания. Эти инструменты выполняют с внутренним подводом СОЖ, они отличаются повышенной жесткостью благодаря уменьшению сечения стружкоотводящих канавок. Конструкции этих инструментов приведены на рис.33, 34, 35. В качестве инструментального материала для вибросверления широко используют твердые сплавы, в частности ВК80М, ВК10ОМ, ВК15 и др.

Рис. 33. Двухкромочное сверло

Рис. 34. Зенкер с дополнительными опорами для виброобработки глубоких отверстий

Рис. 35. Однолезвийная виброразвертка для обработки сквозных отверстий