- •64. Компоновка вертикально-сверлильного, радиально-сверлильного и сверлильного с чпу станков. Обработка отверстий по кондукторам

- •65. Параметры точности и шероховатости отверстий, обрабатываемых размерным инструментом

- •66. Сверление глубоких отверстий. Сверление глубоких отверстий. Конструкция ружейных сверл. Схема сверления глубокого отверстия ружейным сверлом

- •67. Особенности назначения режимов резания при обработке ружейными сверлами

- •68. Сверление отверстий с отводом стружки через внутреннюю полость инструмента по эжекторной системе и системе sts. Конструкция и расположение режущих пластин в эжекторных сверлах и сверлах sts

- •69. Схема обработки отверстия сверлом, работающим по системе sts. Головки для глубокого сверления с неперетачиваемыми пластинами и направляющим сверлом

- •70. Условия стружкообразования и характер формирования стружки при вибросверлении в зависимости от сдвига фаз предыдущего и последующего проходов

- •71. Конструкция двухкромочного сверла, зенкера с дополнительными опорами для виброобработки глубоких отверстий и однолезвийной виброразвертки для обработки сквозных отверстий

- •72. Станки для глубокого сверления

- •73. Конструкция расточных головок для чернового растачивания

- •74. Схемы обработки отверстий расточной головкой со смещением резцов по оси и по диаметру отверстия. Конструкция расточных головок для чистового растачивания

- •75. Горизонтально-расточной станок: компоновка; рабочие движения шпинделя и планшайбы станка; обработка фланца корпусной детали с использованием планшайбы станка

- •76. Конструкция различных борштанг и их расточных головок. Схемы обработки отверстий расточной головкой и люнетной борштангой

- •77. Конструкция борштанги для обработки конических и ступенчатых отверстий

- •78. Конструкция комбинированного сборного инструмента для растачивания и обработки двойной фаски

- •79. Стандартные циклы обработки отверстий на станках с чпу

64. Компоновка вертикально-сверлильного, радиально-сверлильного и сверлильного с чпу станков. Обработка отверстий по кондукторам

Операции обработки отверстий выполняют на универсальных станках токарной, сверлильно-расточной и фрезерной групп, специализированных станках и обрабатывающих центрах. На вертикально-сверлильных и радиально-сверлильных станках операции сверления выполняют по предварительной разметке или на приспособлениях, называемых кондукторами. Сверлильные станки с ЧПУ предназначены для обработки систем отверстий инструментами одного или разных диаметров.

Кондукторы обеспечивают установку детали по выбранным базам и имеют элемент (плиту) с отверстиями, в которые устанавливают кондукторные втулки, направляющие режущий инструмент при обработке.

Кондукторные втулки для сверления (рис.21, а) не требуют разметки и предварительного центрования, повышают точность обработки (уменьшают увод сверла и разбивку обрабатываемых отверстий), дают возможность сверления наклонных отверстий (рис.21, б) без дополнительной подготовки входного торца.

На точность сверления отдельного отверстия влияют значение зазора между втулкой и инструментом, длина направляющей части втулки, расстояние от нижнего торца втулки до заготовки и глубина сверления. Точность обработки систем отверстий дополнительно зависит от точности взаимного расположения осей кондукторных втулок на кондукторной плите. При выполнении операций зенкерования кондукторная втулка может располагаться позади обрабатываемого отверстия (рис.21, в).

Рис. 21. Обработка отверстий по кондукторам

65. Параметры точности и шероховатости отверстий, обрабатываемых размерным инструментом

В таблице 3 приведены данные о точности и шероховатости поверхностей отверстий, обрабатываемых размерным инструментом.

Таблица 3

Способ обработки отверстия |

Квалитет точности |

Шероховатость поверхности

|

Сверление спиральными сверлами: классов точности В1 и В (нормальная) класса точности А1 (повышенная) |

13-15

11-12 |

25...40

16...25 |

Обработка сверлами с внутренним подводом СОЖ |

7-9 |

1...16 |

Обработка сверлами с внутренним отводом стружки (ВТА) |

7-10 |

1...16 |

Обработка сверлами с внутренним эжекторным отводом стружки |

9-10 |

1...16 |

Зенкерование |

8-10 |

10...25 |

Развертывание |

7-9 |

1...16 |

66. Сверление глубоких отверстий. Сверление глубоких отверстий. Конструкция ружейных сверл. Схема сверления глубокого отверстия ружейным сверлом

Глубокими называют отверстия, у которых длина в пять и более раз превышает диаметр.

Сверление глубоких отверстий представляет значительные трудности, связанные с уводом оси отверстия, сложностью охлаждения сверла и вывода стружки. Оно может выполняться:

с вращением сверла и его подачей;

с вращением детали и подачей сверла;

с вращением детали и сверла в противоположных направлениях.

Основным недостатком первого метода является увод сверла, который может быть вызван несимметричной заточкой режущих кромок, неоднородностью обрабатываемого материала и др. Для удаления стружки, во избежание поломки сверла, приходится периодически выводить инструмент из отверстия, что снижает производительность.

Существенного уменьшения увода сверла можно достигнуть сверлением на горизонтально-сверлильных станках, когда вращается деталь, а подается сверло.

Еще меньший увод оси наблюдается при сверлении глубоких отверстий с одновременным вращением инструмента и детали в противоположных направлениях.

Специальные методы

(системы) глубокого сверления используют

для получения отверстий диаметром более

.

Для сверления глубоких отверстий

используют сверла специальной конструкции,

схемы обработки, обеспечивающие дробление

стружки, внутреннее охлаждение и удаление

последней потоком охлаждающей жидкости.

Выбор того или иного инструмента и

системы сверления зависит от диаметра

и глубины обрабатываемого отверстия.

.

Для сверления глубоких отверстий

используют сверла специальной конструкции,

схемы обработки, обеспечивающие дробление

стружки, внутреннее охлаждение и удаление

последней потоком охлаждающей жидкости.

Выбор того или иного инструмента и

системы сверления зависит от диаметра

и глубины обрабатываемого отверстия.

Отверстия глубиной

до

получают тремя основными типами сверл:

получают тремя основными типами сверл:

ружейными;

эжекторными;

системы STS (ВТА).

Ружейные сверла

с цельными твердосплавными головками

выпускают диаметром от 1 до 6 мм для

обработки отверстий глубиной до 40D.

Сверла с припаянными твердосплавными

пластинами обычно имеют диаметры 6…25

мм при длине

.

Ружейные сверла со сменными неперетачиваемыми

пластинами имеют диаметр 20...40 мм при

длине до

и диаметр 40...90 мм при максимальной

глубине сверления до 1000 мм. На рис.22

показаны ружейные сверла разных типов.

.

Ружейные сверла со сменными неперетачиваемыми

пластинами имеют диаметр 20...40 мм при

длине до

и диаметр 40...90 мм при максимальной

глубине сверления до 1000 мм. На рис.22

показаны ружейные сверла разных типов.

Ружейное сверло состоит из сверлильной головки, имеющей твердосплавные режущие и направляющие пластины или целиком изготавливаемой из твердого сплава, стебля и хвостовика (рис.23). Охлаждающая жидкость подается по каналу в стебле.

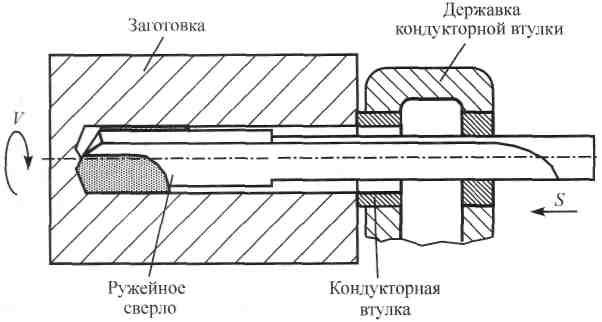

Сверление ружейными сверлами производится с внутренним подводом охлаждающей жидкости и наружным отводом стружки. Охлаждающая жидкость подается под высоким давлением, что обеспечивает требуемую эффективность охлаждения и отвод стружки вдоль V-образной канавки. При этом используют кондукторную втулку (рис.24), которая направляет сверло в начальной стадии обработки. Втулка должна быть точно выверена относительно оси шпинделя станка (не допускается биение более 0,02 мм).

Диаметр кондукторной втулки должен быть на 0,005 мм больше диаметра сверла. Втулки изготавливают из закаленных сталей или твердых сплавов. Иногда, например, при обработке на станках с ЧПУ с автоматической сменой инструмента, направление ружейного сверла обеспечивают предварительной обработкой точного входного отверстия.

Рис. 24. Схема сверления кондукторной втулки ружейным сверлом