- •1. Эволюция технологии машиностроения в России.

- •Производственный аспект.

- •Учебно- научный аспект.

- •2. Структура технологического процесса.

- •3. Классификация технологических процессов

- •4. Формы организации т.П.

- •5. Направление унификации технологических процессов

- •6. Исходные данные для проектирования технологических процессов.

- •14. Методы борьбы с неточностью расчетов

- •15. Погрешности установки заготовок в приспособлении и методы их снижения

- •16. Примеры погрешностей, возникающих при переходе от конструкторских баз к технологическим базам.

- •17. Погрешности закрепления заготовок в приспособлении на примере кольцевой нежесткой детали.

- •18. Расчет общей погрешности установки заготовки в приспособлении

- •19. Погрешности настройки станка

- •20. Метод пробных проходов

- •21. Статическая настройка

- •22. Метод измерения инструмента специальными устройствами на станке.

- •23. Методы борьбы с неточностью изготовления станков, а также износом и деформацией их базовых элементов

- •24. Неточности вследствие упругих деформации технологической системы под действием сил резания

- •25. Основные виды неточностей поверхностей, возникающих из-за недостаточной жесткости.

- •26. Погрешности вследствие температурных деформаций элементов технологической системы

- •27. Погрешности при механообработке вследствие неточностей изготовления и размерного износа инструмента

- •28. Погрешности, вызываемые короблением детали под воздействием внутренних напряжений, возникающих при обработке

- •29. Обозначения, конфигурации, геометрические характеристики резцов. Зоны и схемы токарной обработки

- •30. Типовые схемы обтачивания наружных поверхностей

- •31. Типовые схемы растачивания отверстий

- •32. Схемы обработки канавок

- •33. Обработка сложных поверхностей. Правильные схемы подвода резцов к заготовке без образования заусенцев и смятия

- •34. Режимы резания при выполнении токарной обработки

- •36.Поверхности, обрабатываемые фрезерованием. Встречное и попутное фрезерование: достоинства каждого из видов фрезерования; возникновение погрешности при обработке вертикальных стенок

- •37. Обработка плоских поверхностей цилиндрической и торцевой фрезами; основные элементы режима резания

- •38 Конструкции торцовых фрез. Торцовое фрезерование плоской поверхности за несколько проходов и за один проход

- •40. Конструкция «летающего резца». Цельные и сборные концевые фрезы. Примеры обработки концевыми фрезами пазов, прямоугольных выступов, сложных поверхностей, контуров, фасонных углублений, выборок

- •41 . Обработка прямоугольных пазов концевыми фрезами. Фрезерование шпоночного паза. Обработка сложных т-образных и елочных пазов. Обработка прямоугольных пазов дисковой трехсторонней фрезой

- •42. Фрезерование тонкостенных элементов, глубоких колодцев, ступенек и фасок

- •43 Компоновка широкоуниверсального и горизонтально-фрезерного станков. Технолгческие возможности обработки на фрезерных станках с чпу

- •44 Типовые схемы фрезерования открытых, полуоткрытых и закрытых поверхностей

- •45.Фрезерование контуров концевыми фрезами. Схемы врезания при обработке внутренних круговых контуров.

- •47. Основные этапы технологического процесса фрезерования моноколес и их лопаток. Типовая стратегия фрезерования лопаток

- •48. Стратегии повышения эффективности фрезерования моноколес с тонкими протяженными лопатками

- •49. Фрезерные станки с чпу с различными компоновками шпиндельного узла; с изменяемым положением шпинделя; со сменными рабочими столами

- •50. Специальные приспособления для установки заготовок при фрезеровании

- •51. Варианты конструкции поворотных столов, применяемых на фрезерных станках

- •52. Последовательность разработки операции фрезерования изделия

- •53. Расчет и назначение режимов резания при фрезеровании

- •54. Основные операции обработки отверстий на станках сверлильно-расточной группы

- •55. Конструкции сверл. Режущие части сверл

- •56. Сверло с тремя главными режущими кромками. Элементы деталей, затрудняющие обработку сверлением

- •57. Применение сверл с многогранными неперетачиваемыми пластинами (мнп): схемы формирования отверстий при обработке сверлами с мнп; обработка отверстий сверлами с мнп на токарном станке

- •58. Кольцевое сверление. Заточка кольцевого сверла. Кольцевые алмазные сверла

- •59. Назначение режимов резания при сверлении

- •60. Операции, выполняемые зенкерами. Конструкции зенкеров различных типов

- •61. Развертывание отверстий. Конструкции разверток. Последовательность обработки конического отверстия

- •62. Конструкция регулируемой развертки (на примере инструмента фирмы seco)

- •63. Конструкция ступенчатого сверла. Конструкция комбинированных инструментов (на примере инструмента фирм melcut и seco). Схемы обработки отверстий комбинированными зенкерами

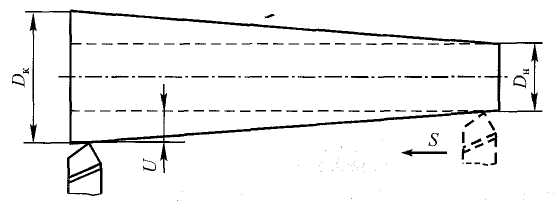

25. Основные виды неточностей поверхностей, возникающих из-за недостаточной жесткости.

Выражения (5)–(8) показывают, что способ установки заготовки значительно влияет на ее податливость и, следовательно, точность обработки.

Из уравнения (4) следует, что закон изменения податливости в зависимости от соотношения жесткости элементов технологической системы может быть разным.

Так,

при малой податливости заготовки по

сравнению с податливостью передней

бабки (![]() )

и задней бабки (

)

и задней бабки (![]() )

получим погрешность в виде «корсетности»

(вогнутая образующая).

)

получим погрешность в виде «корсетности»

(вогнутая образующая).

Условию

![]() соответствует

«бочкообразность».

соответствует

«бочкообразность».

Методы экспериментальной оценки жесткости.

Для экспериментального определения жесткости используют два основных метода:

статический, когда жесткость узла находят путем постепенного нагружения усилиями, которые соответствуют возникающим в процессе работы станка, и замеров упругих перемещений;

производственный, когда жесткость после обработки опытного образца оценивается по размерам при снятии различных припусков и по силам резания.

26. Погрешности вследствие температурных деформаций элементов технологической системы

Нагрев узлов станка в процессе работы вызывает тепловые деформации, изменяющие их взаимное расположение и снижающие точность обработки. Относительная тепловая деформация может быть оценена по формуле

![]()

где

![]() – коэффициент термического удлинения;

– коэффициент термического удлинения;

![]() –

длина детали;

–

длина детали;

![]() – изменение размера детали;

– изменение размера детали;

![]() –

изменение температуры.

–

изменение температуры.

Тепловые деформации сравнительно невелики и учитываются в основном при обработке на станках высокой точности. Наиболее значительные тепловые деформации наблюдаются на станках с длинномерными станинами и направляющими при неравномерном нагреве элементов. Для их уменьшения проводят предварительный прогрев станка.

Тепловые деформации можно уменьшить при разработке конструкции станка:

рациональным расположением приводов,

обеспечением равномерного нагрева;

использованием специальных материалов.

Теплота, выделяющаяся в зоне резания, вызывает деформации детали и инструмента. Влияние тепловой деформации детали существенно при обработке тонкостенных конструкций. Для уменьшения погрешности обработки в зону резания вводят смазочно-охлаждающую жидкость (СОЖ).

27. Погрешности при механообработке вследствие неточностей изготовления и размерного износа инструмента

Погрешности размеров и формы обрабатываемых деталей непосредственно зависят от точности изготовления размерного и фасонного инструмента (сверла, зенкеры, развертки, фасонные резцы и абразивные круги, фрезы, протяжки, резьбовые и зуборезные инструменты). Отсюда повышенные требования к изготовлению режущего инструмента, позволяющие минимизировать его влияние на точность деталей.

Значительно большее влияние на точность оказывает износ режущего инструмента.

Характер протекания износа инструмента, как правило, соответствует схеме, приведенной на рис.5. На этой схеме показаны три участка: I – начального износа (приработки); II – установившегося износа (прямо пропорционального пути резания); III – катастрофического износа (интенсивное разрушение режущей кромки инструмента).

Износ инструмента влияет на точность обработки как непосредственно, в результате уменьшения инструмента в размерах (рис.6), так и косвенно, из-за роста силы резания и увеличения деформации технологической системы.

Рис.5. Характер износа инструмента во времени

Рис.6. Схема образования погрешности формы в результате размерного износа

При качественной заточке инструмента износ на участке I незначителен и обычно не учитывается. Очевидно, что инструмент должен быть заменен до наступления катастрофического износа. Основное время работы инструмента соответствует участку II. Размерный износ инструмента U в этом случае рассчитывают по формуле

![]() где

где

![]() –

интенсивность износа [мкм/км];

–

интенсивность износа [мкм/км];

![]() –

длина пути резания [м].

–

длина пути резания [м].

Интенсивность износа определяется экспериментально в зависимости от свойств обрабатываемого и инструментального материалов. Для чистовых режимов резания ее значение колеблется от 4 до 12 мкм/км. Зная зависимость износа режущего инструмента от пути резания, можно оценить изменение размеров обрабатываемой поверхности и установить время межналадочного периода.

Расчет межналадочного периода Тмн может быть выполнен по формуле

![]() где

[U]

–

допустимое значение износа по задней

поверхности; v

–

скорость резания.

где

[U]

–

допустимое значение износа по задней

поверхности; v

–

скорость резания.