- •1. Эволюция технологии машиностроения в России.

- •Производственный аспект.

- •Учебно- научный аспект.

- •2. Структура технологического процесса.

- •3. Классификация технологических процессов

- •4. Формы организации т.П.

- •5. Направление унификации технологических процессов

- •6. Исходные данные для проектирования технологических процессов.

- •14. Методы борьбы с неточностью расчетов

- •15. Погрешности установки заготовок в приспособлении и методы их снижения

- •16. Примеры погрешностей, возникающих при переходе от конструкторских баз к технологическим базам.

- •17. Погрешности закрепления заготовок в приспособлении на примере кольцевой нежесткой детали.

- •18. Расчет общей погрешности установки заготовки в приспособлении

- •19. Погрешности настройки станка

- •20. Метод пробных проходов

- •21. Статическая настройка

- •22. Метод измерения инструмента специальными устройствами на станке.

- •23. Методы борьбы с неточностью изготовления станков, а также износом и деформацией их базовых элементов

- •24. Неточности вследствие упругих деформации технологической системы под действием сил резания

- •25. Основные виды неточностей поверхностей, возникающих из-за недостаточной жесткости.

- •26. Погрешности вследствие температурных деформаций элементов технологической системы

- •27. Погрешности при механообработке вследствие неточностей изготовления и размерного износа инструмента

- •28. Погрешности, вызываемые короблением детали под воздействием внутренних напряжений, возникающих при обработке

- •29. Обозначения, конфигурации, геометрические характеристики резцов. Зоны и схемы токарной обработки

- •30. Типовые схемы обтачивания наружных поверхностей

- •31. Типовые схемы растачивания отверстий

- •32. Схемы обработки канавок

- •33. Обработка сложных поверхностей. Правильные схемы подвода резцов к заготовке без образования заусенцев и смятия

- •34. Режимы резания при выполнении токарной обработки

- •36.Поверхности, обрабатываемые фрезерованием. Встречное и попутное фрезерование: достоинства каждого из видов фрезерования; возникновение погрешности при обработке вертикальных стенок

- •37. Обработка плоских поверхностей цилиндрической и торцевой фрезами; основные элементы режима резания

- •38 Конструкции торцовых фрез. Торцовое фрезерование плоской поверхности за несколько проходов и за один проход

- •40. Конструкция «летающего резца». Цельные и сборные концевые фрезы. Примеры обработки концевыми фрезами пазов, прямоугольных выступов, сложных поверхностей, контуров, фасонных углублений, выборок

- •41 . Обработка прямоугольных пазов концевыми фрезами. Фрезерование шпоночного паза. Обработка сложных т-образных и елочных пазов. Обработка прямоугольных пазов дисковой трехсторонней фрезой

- •42. Фрезерование тонкостенных элементов, глубоких колодцев, ступенек и фасок

- •43 Компоновка широкоуниверсального и горизонтально-фрезерного станков. Технолгческие возможности обработки на фрезерных станках с чпу

- •44 Типовые схемы фрезерования открытых, полуоткрытых и закрытых поверхностей

- •45.Фрезерование контуров концевыми фрезами. Схемы врезания при обработке внутренних круговых контуров.

- •47. Основные этапы технологического процесса фрезерования моноколес и их лопаток. Типовая стратегия фрезерования лопаток

- •48. Стратегии повышения эффективности фрезерования моноколес с тонкими протяженными лопатками

- •49. Фрезерные станки с чпу с различными компоновками шпиндельного узла; с изменяемым положением шпинделя; со сменными рабочими столами

- •50. Специальные приспособления для установки заготовок при фрезеровании

- •51. Варианты конструкции поворотных столов, применяемых на фрезерных станках

- •52. Последовательность разработки операции фрезерования изделия

- •53. Расчет и назначение режимов резания при фрезеровании

- •54. Основные операции обработки отверстий на станках сверлильно-расточной группы

- •55. Конструкции сверл. Режущие части сверл

- •56. Сверло с тремя главными режущими кромками. Элементы деталей, затрудняющие обработку сверлением

- •57. Применение сверл с многогранными неперетачиваемыми пластинами (мнп): схемы формирования отверстий при обработке сверлами с мнп; обработка отверстий сверлами с мнп на токарном станке

- •58. Кольцевое сверление. Заточка кольцевого сверла. Кольцевые алмазные сверла

- •59. Назначение режимов резания при сверлении

- •60. Операции, выполняемые зенкерами. Конструкции зенкеров различных типов

- •61. Развертывание отверстий. Конструкции разверток. Последовательность обработки конического отверстия

- •62. Конструкция регулируемой развертки (на примере инструмента фирмы seco)

- •63. Конструкция ступенчатого сверла. Конструкция комбинированных инструментов (на примере инструмента фирм melcut и seco). Схемы обработки отверстий комбинированными зенкерами

44 Типовые схемы фрезерования открытых, полуоткрытых и закрытых поверхностей

В зависимости от условий подвода инструмента к заготовке выделяют открытые, полуоткрытые и закрытые зоны обработки. К числу открытых относят зоны, не налагающие ограничений на перемещения инструмента вдоль его оси либо в плоскости, перпендикулярной этой оси. У зон полуоткрытого типа существуют границы перемещения инструмента. У закрытых зон такие границы замкнуты. При программировании фрезерной обработки зон различного вида используют типовые схемы технологических переходов, определяющие правила построения траектории инструмента.

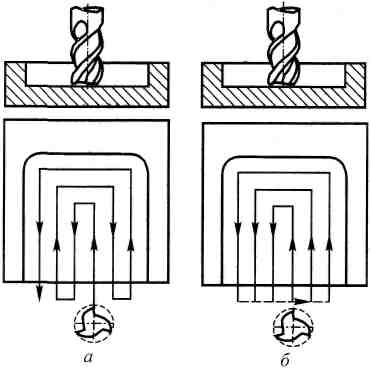

Рис. 20. Обработка открытых поверхностей по типовым схемам «зигзаг» (а) и «петля» (б)

На рис.20 приведены схемы 2,5-координатной обработки открытых поверхностей концевыми фрезами. Такая обработка может быть выполнена по разным типовым схемам, основными из которых являются «зигзаг» (рис.20, а) и «петля» (рис.20, б). Зигзаг используют при черновой обработке, поскольку в этом случае происходит как встречное, так и попутное фрезерование, что вследствие разной направленности сил резания вызывает образование характерных ступенек. Схему «петля» целесообразно применять при чистовой обработке.

Для черновой обработки полуоткрытых поверхностей используют схему «лента», а для чистовой – «петля» (рис.21).

Рис. 21. Обработка полуоткрытых поверхностей по типовым схемам «лента» (а) и «петля» (б)

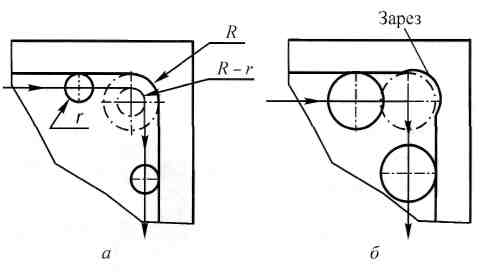

Для обработки закрытых поверхностей применяют схему «виток» (рис.22, а). Особенность обработки закрытых поверхностей заключается в необходимости вертикального ввода инструмента в обрабатываемую поверхность. Поскольку фрезы с числом зубьев более двух не допускают прямого вертикального врезания на значительную глубину, его выполняют в процессе перемещения инструмента с подачей (рис.22, б).

Угол врезания зависит от конструктивных особенностей и заточки фрезы. Он указывается в паспорте инструмента. Иногда для обработки закрытых поверхностей производят предварительное засверливание, обеспечивающее вертикальный ввод фрезы.

45.Фрезерование контуров концевыми фрезами. Схемы врезания при обработке внутренних круговых контуров.

Фрезерование концевыми фрезами. Инструмент подводится к обрабатываемой заготовке и перемещается эквидистантно обрабатываемому контуру. Контуры могут быть наружными и внутренними. Обычно обработка производится в условиях, когда ось фрезы параллельна оси контура, однако иногда приходится обрабатывать контуры, например объемных кулачков, с изменением положения (наклоном) оси инструмента или поворотом оси заготовки. Контуры с наклонными стенками могут быть получены при обработке специальными коническими концевыми фрезами.

В процессе фрезерования на инструмент действуют силы резания, постоянно изменяющиеся как по значению, так и направлению. В ряде случаев такие изменения носят скачкообразный характер, что особенно неблагоприятно сказывается на точности обработки.

При подготовке операций контурного фрезерования особое внимание уделяется условиям врезания и отвода инструмента. При обработке контуров с высокими требованиями по точности важно выполнять чистовую обработку, имея равномерный припуск, поэтому предусматривают этап чернового фрезерования. Во избежание «зарезов» контура врезание в заготовку при чистовой обработке должно производиться так, чтобы сила резания плавно увеличивалась, приближаясь к значению, характерному для рабочего участка. Это обеспечивается вводом инструмента по касательной к обрабатываемому контуру (рис.24).

Рис. 24. Схемы врезания при обработке внутреннего кругового контура:

а – по касательной; б – по нормали

46. Фрезерование участков с резким изменением направления движения фрезы. Обработка с перемещением фрезы по спирали. Фрезерование поверхностей сложной формы.

На участках с резким изменением направления движения инструмента, когда уменьшается сечение срезаемого слоя и, как следствие, сила резания, наблюдаются искажения контура, или «зарезы». Чтобы уменьшить влияние этого фактора, обработку выполняют фрезами, имеющими радиус, меньший чем минимальный радиус сопряжения поверхностей. При этом вектор скорости подачи будет изменяться плавно (рис.25, а), а не резко (рис.25, б). Для обеспечения технологичности детали внутренние сопряжения должны выполняться с одинаковыми, типовыми для данного контура или детали, радиусами, при этом выдерживается определенное соотношение между радиусом инструмента и радиусом на контуре.

Рис. 25. Обработка участка с резким изменением направления движения фрезы

Следует учитывать, что даже при чистовых режимах контурного фрезерования концевыми фрезами, осуществляемых с минимальным припуском и малой подачей, погрешности, вызываемые упругой деформацией технологической системы, в которой наиболее слабым элементом обычно является инструмент, могут быть значительными. При фрезеровании снижение производительности для получения точности не всегда дает желаемый результат.

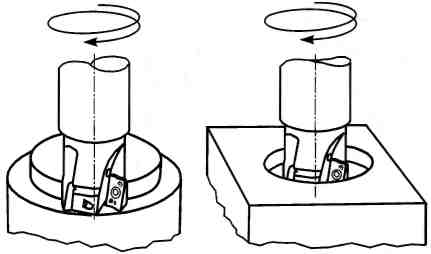

Обработка контуров, а также наружных и внутренних поверхностей вращения (рис.26) может выполняться с перемещением фрезы по спирали.

Рис. 26. Обработка с перемещением фрезы по спирали

Обработка сложных поверхностей выполняется последовательным перемещением инструмента по системе строк (контуров), образуемых расчетной точкой, находящейся на периферийной части инструмента . Количество и положение этих контуров назначается в зависимости от требуемой точности обработки, формы и размеров инструмента.