- •1. Эволюция технологии машиностроения в России.

- •Производственный аспект.

- •Учебно- научный аспект.

- •2. Структура технологического процесса.

- •3. Классификация технологических процессов

- •4. Формы организации т.П.

- •5. Направление унификации технологических процессов

- •6. Исходные данные для проектирования технологических процессов.

- •14. Методы борьбы с неточностью расчетов

- •15. Погрешности установки заготовок в приспособлении и методы их снижения

- •16. Примеры погрешностей, возникающих при переходе от конструкторских баз к технологическим базам.

- •17. Погрешности закрепления заготовок в приспособлении на примере кольцевой нежесткой детали.

- •18. Расчет общей погрешности установки заготовки в приспособлении

- •19. Погрешности настройки станка

- •20. Метод пробных проходов

- •21. Статическая настройка

- •22. Метод измерения инструмента специальными устройствами на станке.

- •23. Методы борьбы с неточностью изготовления станков, а также износом и деформацией их базовых элементов

- •24. Неточности вследствие упругих деформации технологической системы под действием сил резания

- •25. Основные виды неточностей поверхностей, возникающих из-за недостаточной жесткости.

- •26. Погрешности вследствие температурных деформаций элементов технологической системы

- •27. Погрешности при механообработке вследствие неточностей изготовления и размерного износа инструмента

- •28. Погрешности, вызываемые короблением детали под воздействием внутренних напряжений, возникающих при обработке

- •29. Обозначения, конфигурации, геометрические характеристики резцов. Зоны и схемы токарной обработки

- •30. Типовые схемы обтачивания наружных поверхностей

- •31. Типовые схемы растачивания отверстий

- •32. Схемы обработки канавок

- •33. Обработка сложных поверхностей. Правильные схемы подвода резцов к заготовке без образования заусенцев и смятия

- •34. Режимы резания при выполнении токарной обработки

- •36.Поверхности, обрабатываемые фрезерованием. Встречное и попутное фрезерование: достоинства каждого из видов фрезерования; возникновение погрешности при обработке вертикальных стенок

- •37. Обработка плоских поверхностей цилиндрической и торцевой фрезами; основные элементы режима резания

- •38 Конструкции торцовых фрез. Торцовое фрезерование плоской поверхности за несколько проходов и за один проход

- •40. Конструкция «летающего резца». Цельные и сборные концевые фрезы. Примеры обработки концевыми фрезами пазов, прямоугольных выступов, сложных поверхностей, контуров, фасонных углублений, выборок

- •41 . Обработка прямоугольных пазов концевыми фрезами. Фрезерование шпоночного паза. Обработка сложных т-образных и елочных пазов. Обработка прямоугольных пазов дисковой трехсторонней фрезой

- •42. Фрезерование тонкостенных элементов, глубоких колодцев, ступенек и фасок

- •43 Компоновка широкоуниверсального и горизонтально-фрезерного станков. Технолгческие возможности обработки на фрезерных станках с чпу

- •44 Типовые схемы фрезерования открытых, полуоткрытых и закрытых поверхностей

- •45.Фрезерование контуров концевыми фрезами. Схемы врезания при обработке внутренних круговых контуров.

- •47. Основные этапы технологического процесса фрезерования моноколес и их лопаток. Типовая стратегия фрезерования лопаток

- •48. Стратегии повышения эффективности фрезерования моноколес с тонкими протяженными лопатками

- •49. Фрезерные станки с чпу с различными компоновками шпиндельного узла; с изменяемым положением шпинделя; со сменными рабочими столами

- •50. Специальные приспособления для установки заготовок при фрезеровании

- •51. Варианты конструкции поворотных столов, применяемых на фрезерных станках

- •52. Последовательность разработки операции фрезерования изделия

- •53. Расчет и назначение режимов резания при фрезеровании

- •54. Основные операции обработки отверстий на станках сверлильно-расточной группы

- •55. Конструкции сверл. Режущие части сверл

- •56. Сверло с тремя главными режущими кромками. Элементы деталей, затрудняющие обработку сверлением

- •57. Применение сверл с многогранными неперетачиваемыми пластинами (мнп): схемы формирования отверстий при обработке сверлами с мнп; обработка отверстий сверлами с мнп на токарном станке

- •58. Кольцевое сверление. Заточка кольцевого сверла. Кольцевые алмазные сверла

- •59. Назначение режимов резания при сверлении

- •60. Операции, выполняемые зенкерами. Конструкции зенкеров различных типов

- •61. Развертывание отверстий. Конструкции разверток. Последовательность обработки конического отверстия

- •62. Конструкция регулируемой развертки (на примере инструмента фирмы seco)

- •63. Конструкция ступенчатого сверла. Конструкция комбинированных инструментов (на примере инструмента фирм melcut и seco). Схемы обработки отверстий комбинированными зенкерами

33. Обработка сложных поверхностей. Правильные схемы подвода резцов к заготовке без образования заусенцев и смятия

Токарную обработку сложных деталей целесообразно выполнять на станках с ЧПУ или обрабатывающих центрах.

Конфигурация токарных резцов, используемых на станках с ЧПУ, непосредственно не определяет форму обрабатываемой поверхности. Поэтому при формообразовании используется движение по двум согласованным осям станка – продольной Z, вдоль оси вращения обрабатываемой детали, и поперечной X, перпендикулярной оси вращения детали.

Обработка детали на токарных станках с ЧПУ, как правило, выполняется за два прохода: черновой и чистовой.

При выборе стратегии обработки и подготовке управляющих программ учитывают множество особенностей, которые влияют на производительность, стойкость инструмента и качество получаемых изделий. К ним относятся способы подвода инструмента к заготовке, приемы обработки выборок и дополнительных элементов (канавок, фасок).

В случае наличия у резцов радиуса при вершине необходимы вводы коррекций в текст управляющей программы или эквидистантное построение траектории перемещения инструмента.

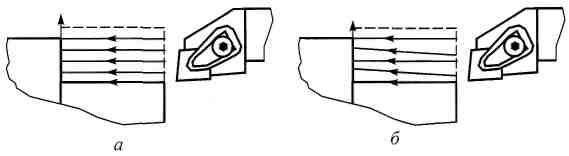

При выборке полуоткрытых зон на ступенчатых деталях могут использоваться схемы, показанные на рис.7.

Рис.7. Схемы обработки выборок полузакрытых поверхностей с постоянной (а) и переменной (б) глубиной резания

Обработка по схеме (рис.7, б) выполняется с переменной глубиной резания. Это позволяет увеличить стойкость режущего инструмента за счет изменения положения границы контакта обрабатываемого материала вдоль режущей кромки инструмента. Во многих случаях, особенно при обработке инструментами из хрупких материалов (кубического нитрида бора, минералокерамики), на этой границе, являющейся концентратором напряжений, происходят сколы и повышенный износ резцов.

Рис.9. Приемы, обеспечивающие предотвращение образования заусенцев

Поверхности детали, связанные между собой точным относительным расположением, необходимо обрабатывать с одной установки и в одной рабочей позиции.

При планировании и выполнении операций механической обработки следует предусматривать мероприятия по увеличению жесткости технологической системы, в частности:

• выбирать схемы базирования и закрепления, обеспечивающие максимальную жесткость. Например, при обработке на токарных станках дополнительную жесткость придает центр задней бабки;

• предусматривать использование люнетов при обработке длинномерных деталей;

• использовать инструмент с максимальным сечением державки и минимально допустимым вылетом.

34. Режимы резания при выполнении токарной обработки

Подачу и глубину резания назначают в зависимости от вида выполняемой операции (табл.6).

Глубина резания определяется в основном припуском на обработку, который выгодно удалять за один проход. Однако для уменьшения силы резания припуск часто снимают за несколько проходов.

Для повышения производительности при черновой обработке целесообразно работать с максимально возможной подачей. Ее значение ограничивается допустимыми силами резания или мощностью привода главного движения станка. Большие силы резания могут привести к поломке режущего инструмента или деформации заготовки.

Таблица 6

Предварительное точение |

|||||

t, мм |

4 |

5 |

6 |

7 |

8 |

S, мм |

0,8 |

0,7 |

0,6 |

0,5 |

0,4 |

Промежуточные переходы |

|||||

t, мм |

1 |

1,5 |

2 |

3 |

4 |

S, мм |

0,2 |

0,25 |

0,3 |

0,35 |

0,4 |

Чистовое точение |

|||||

t, мм |

0,1 |

0,2 |

0,3 |

0,4 |

0,5 |

S, мм |

0,02 |

0,04 |

0,06 |

0,08 |

0,1 |

Тонкое (алмазное) точение |

|||||

t, мм |

0,06 |

0,07 |

0,08 |

0,09 |

0,1 |

S, мм |

0,006 |

0,007 |

0,008 |

0,009 |

0,01 |

Скорость резания рассчитывают исходя из типа и физико-механических свойств обрабатываемого материала, выбранных значений глубины резания и подачи, стойкости инструмента. Чем с большей скоростью резания допускается работа инструмента при одной и той же стойкости, тем выше его режущие свойства.

Ведущие

производители режущего инструмента

разрабатывают рекомендации по назначению

режимов резания в виде таблиц и номограмм,

учитывающих марку обрабатываемого

материала, его твердость, вид, материал

и геометрию режущей части инструмента,

период стойкости инструмента. расчет

скорости резания по формуле ,

где

,

где

– поправочный коэффициент, учитывающий

разницу в твердости обрабатываемого и

используемого при разработке нормативов

резания материала;

– поправочный коэффициент, учитывающий

разницу в твердости обрабатываемого и

используемого при разработке нормативов

резания материала;

– поправочный коэффициент, учитывающий

разницу между выбранным и исходным (20

мин) значением периода стойкости;

– поправочный коэффициент, учитывающий

разницу между выбранным и исходным (20

мин) значением периода стойкости;

– коэффициент, учитывающий разницу в

углах в плане (исходное значение 90°);

– коэффициент, учитывающий разницу в

углах в плане (исходное значение 90°);

– нормативное (табличное) значение

скорости резания.

– нормативное (табличное) значение

скорости резания.

Значения этих коэффициентов приведены в табл.7.

Таблица 7

Обрабатываемый материал |

Значение коэффициента |

||||||||||||||||

Изменение твердости обрабатываемого материала |

|||||||||||||||||

-80 |

-60 |

-40 |

-20 |

0 |

+20 |

+40 |

+60 |

+80 |

|||||||||

Низколегированная сталь |

1,26 |

1,18 |

1,12 |

1,05 |

1,0 |

0,94 |

0,91 |

0,86 |

0,83 |

||||||||

Высоколегированная сталь |

|

|

1,21 |

1,10 |

1,0 |

0,91 |

0,84 |

0,70 |

|

||||||||

Коррозионно-стойкая сталь |

|

|

1,21 |

1,10 |

1,0 |

0,91 |

0,85 |

0,79 |

0,75 |

||||||||

Стальное литье |

|

|

1,31 |

1,13 |

1,0 |

0,87 |

0,80 |

0,79 |

0,75 |

||||||||

Ковкий чугун |

|

1,14 |

1,08 |

1,03 |

1,0 |

0,96 |

0,92 |

|

|

||||||||

Поправка на период стойкости инструмента |

|||||||||||||||||

Период стойкости инструмента, мин |

15 |

20 |

25 |

30 |

45 |

60 |

|||||||||||

Коэффициент |

1,10 |

1,0 |

0,95 |

0,9 |

0,87 |

0,8 |

|||||||||||

Поправка на угол в плане |

|||||||||||||||||

Угол

в плане,

|

90 |

75 |

60 |

45 |

|||||||||||||

Коэффициент |

1,0 |

1,1 |

1,2 |

1,3 |

|||||||||||||