- •1. Классификация типовых деталей машин. Требования, предъявляемые к современным машинам.

- •2. Нагрузки, действующие на детали машин. Типовые циклы изменения напряжений в сечениях деталей машин по времени.

- •3. Критерии работоспособности деталей машин.

- •4. Классификация резьб. Методы изготовления.

- •5 . Типы резьб. Геометрические параметры резьбы. Выбор профиля резьбы.

- •6 . Теория винтовой пары.

- •7. Расчет резьбы на прочность.

- •8. Расчет стержня болта на прочность. Болт нагружен осевой растягивающей силой, предварительная и последующая затяжка его возможны.

- •9. Расчет стержня болта на прочность. Соединение болтом нагружено силами, сдвигающими детали в стыке. Болт поставлен с зазором, без зазора.

- •10. Ряды сварных соединений. Типы сварных швов.

- •12. Расчет на прочность угловых лобовых, фланговых швов при действии растягивающей силы, изгибающего момента.

- •13. Расчет на прочность комбинированных соединений с лобовыми и фланговыми швами. Расчет сварных швов при переменных нагрузках.

- •1 4. Заклепочные соединения. Расчет на прочность элементов заклепочного шва.

- •15. Шпоночные соединения. Расчет на прочность призматических, сегментных, цилиндрических шпонок.

- •16. Зубчатые (шлицевые) соединения. Расчет зубчатых соединений.

- •17. Этапы проектирования механизмов. Целевые функции механизмов. Основные задачи синтеза механизмов. Центроидные, кулачковые, зубчатые механизмы. Передаточное отношение.

- •18. Механизмы передачи вращательного движения. Разовое соединение механизмов передач.

- •19. Условия, обеспечивающие передачу сил в механизмах. Основная теория зацепления.

- •20. Геометрические элементы зубчатых колес. Дуга зацепления, угол перекрытия, коэффициент перекрытия.

- •21. Основные производные, характеристики зубчатых передач. Основные преимущества. Силы в зацеплении. Расчет прямозубых цилиндрических передач на прочность.

- •23. Цепные передачи. Основные характеристики. Силы в цепной передаче. Критерии работоспособности и расчета.

- •24. Валы и оси. Проектные (ориентировочные, приближенные) расчеты валов.

- •25. Подшипники качения. Классификация. Основные критерии работоспособности и расчета.

1 4. Заклепочные соединения. Расчет на прочность элементов заклепочного шва.

Классификация заклепочных соединений:

1) по функциональному назначению: прочные, плотные;

2) по конструкции: нахлесточные (рис. 4.2.7 а-б), стыковые рис. 4.2.7 в-г); с одной накладкой (рис. 4.2.7 а-в) или двумя накладками (рис. 4.2.7 г);

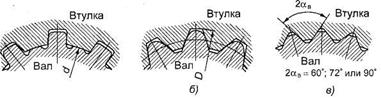

3) по форме головок заклепок (рис. 4.2.8): с полукруглой (а), потайной (б), полупотайной (в), плоской (е), полукруглой низкой (д);

4) в зависимости от соединяемой детали: полупустотелые, пустотелые, взрывные, повышенного качества.

Критерием работоспособности заклепочных соединений является прочность, причем при расчетах полагается, что напряжения в сечениях распределены равномерно.

Расчет на прочность элементов заклепочного шва:

1.

Расчет односрезного соединения. Нагрузка

на одну заклепку:

,

где F

– нагрузка на соединение, Z

– число заклепок.

,

где F

– нагрузка на соединение, Z

– число заклепок.

Условие

прочности на срез (сдвиг):

,

где i

– число площадок среза.

,

где i

– число площадок среза.

2.

Необходимое число заклепок с одной

стороны от стыка:

.

.

3.

Расчет заклепок и листов на смятие.

Площадь смятия:

,

где

- минимальная толщина (толщина наиболее

тонкого листа). Условие прочности на

смятие:

,

где

- минимальная толщина (толщина наиболее

тонкого листа). Условие прочности на

смятие:

,

где

,

где

– допустимое напряжение смятия.

Необходимое числе заклепок:

– допустимое напряжение смятия.

Необходимое числе заклепок:

.

.

4.

Расчет соединяемых листов на растяжение.

Расчет проводится в сечении, ослабленном

под заклепки. Условие прочности:

,

где

,

где

- меньшая из толщин листов, b

– ширина листа,

- меньшая из толщин листов, b

– ширина листа,

- число заклепок в ряду.

- число заклепок в ряду.

15. Шпоночные соединения. Расчет на прочность призматических, сегментных, цилиндрических шпонок.

Шпоночные и шлицевые соединения служат для закрепления на валу (или оси) вращающихся деталей (зубчатых колес, шкивов, муфт и т. п.), а также для передачи вращающего момента от вала 1 к ступице детали 2 или, наоборот, от ступицы к валу.

Шпоночное соединение образуют вал, шпонка и ступица колеса (шкива, звездочки и др.). Шпонка представляет собой стальной брус, устанавливаемый в пазы вала и ступицы. Она служит для передачи вращающего момента между валом и ступицей. Основные типы шпонок стандартизованы. Шпоночные пазы на валах получают фрезерованием дисковым или концевыми фрезами, в ступицах протягиванием.

П о конструкции шпонки

подразделяют на:

призматические,

сегментные, цилиндрические, клиновые,

тангенциальные, специальные.

о конструкции шпонки

подразделяют на:

призматические,

сегментные, цилиндрические, клиновые,

тангенциальные, специальные.

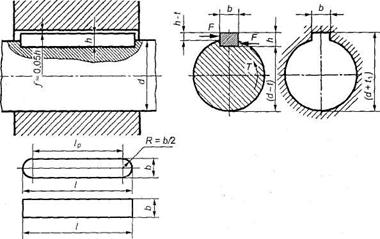

Расчет на прочность соединений с призматическими шпонками.

Напряжения

смятия определяют в предположении

их равномерного распределения по

поверхности контакта:

,

где

,

где

– передаваемый момент,

– передаваемый момент,

- диаметр вала,

- диаметр вала,

- рабочая глубина паза,

- рабочая глубина паза,

- рабочая длина шпонки (для

шпонок с плоским торцом lр =l,

со скругленными торцами lp = l-b,

b

– ширина шпонки).

- рабочая длина шпонки (для

шпонок с плоским торцом lр =l,

со скругленными торцами lp = l-b,

b

– ширина шпонки).

Для ответственных соединений призматическую шпонку проверяют на срез:

,

где

,

где  —

расчетное напряжение на срез,

—

расчетное напряжение на срез,

—

допускаемое напряжение на срез.

—

допускаемое напряжение на срез.

Расчет на прочность соединений с сегментными шпонками

Соединения сегментными шпонками проверяют на смятие: , где lp=l – рабочая длина шпонки; (h –t1) – рабочая глубина в ступице.

Сегментная шпонка узкая, поэтому в отличие от призматической ее проверяют на срез. Условие прочности на срез: .

Расчет на прочность соединений с врезными клиновыми шпонками

Соединения

врезными клиновыми шпонками проверяют

по условию прочности на смятие рабочих

поверхностей контакта: ,

где lр – длина

рабочей части шпонки; f –

коэффициент трения; для стали

по чугуну или стали f =0,15 – 0,

18.

,

где lр – длина

рабочей части шпонки; f –

коэффициент трения; для стали

по чугуну или стали f =0,15 – 0,

18.

С оединения

цилиндрическими шпонками

проверяют по условию прочности на

смятие:

оединения

цилиндрическими шпонками

проверяют по условию прочности на

смятие: