- •1. Классификация типовых деталей машин. Требования, предъявляемые к современным машинам.

- •2. Нагрузки, действующие на детали машин. Типовые циклы изменения напряжений в сечениях деталей машин по времени.

- •3. Критерии работоспособности деталей машин.

- •4. Классификация резьб. Методы изготовления.

- •5 . Типы резьб. Геометрические параметры резьбы. Выбор профиля резьбы.

- •6 . Теория винтовой пары.

- •7. Расчет резьбы на прочность.

- •8. Расчет стержня болта на прочность. Болт нагружен осевой растягивающей силой, предварительная и последующая затяжка его возможны.

- •9. Расчет стержня болта на прочность. Соединение болтом нагружено силами, сдвигающими детали в стыке. Болт поставлен с зазором, без зазора.

- •10. Ряды сварных соединений. Типы сварных швов.

- •12. Расчет на прочность угловых лобовых, фланговых швов при действии растягивающей силы, изгибающего момента.

- •13. Расчет на прочность комбинированных соединений с лобовыми и фланговыми швами. Расчет сварных швов при переменных нагрузках.

- •1 4. Заклепочные соединения. Расчет на прочность элементов заклепочного шва.

- •15. Шпоночные соединения. Расчет на прочность призматических, сегментных, цилиндрических шпонок.

- •16. Зубчатые (шлицевые) соединения. Расчет зубчатых соединений.

- •17. Этапы проектирования механизмов. Целевые функции механизмов. Основные задачи синтеза механизмов. Центроидные, кулачковые, зубчатые механизмы. Передаточное отношение.

- •18. Механизмы передачи вращательного движения. Разовое соединение механизмов передач.

- •19. Условия, обеспечивающие передачу сил в механизмах. Основная теория зацепления.

- •20. Геометрические элементы зубчатых колес. Дуга зацепления, угол перекрытия, коэффициент перекрытия.

- •21. Основные производные, характеристики зубчатых передач. Основные преимущества. Силы в зацеплении. Расчет прямозубых цилиндрических передач на прочность.

- •23. Цепные передачи. Основные характеристики. Силы в цепной передаче. Критерии работоспособности и расчета.

- •24. Валы и оси. Проектные (ориентировочные, приближенные) расчеты валов.

- •25. Подшипники качения. Классификация. Основные критерии работоспособности и расчета.

5 . Типы резьб. Геометрические параметры резьбы. Выбор профиля резьбы.

Геометрические параметры резьбы:

1) наружный диаметр d;

2) внутренний диаметр d1;

3) средний диаметр d2 – образующая воображаемого диаметра, пересекает резьбу в таком месте, где ширина выступа равна ширине впадины;

4) рабочая высота профиля h – по ней соприкасаются боковые стороны резьб винта и гайки;

5) шаг резьбы Р – расстояние между одноименными сторонами соседних профилей, измеренное в направлении оси резьбы;

6) ход резьбы Р1 (для многозаходной). Р1=Р n, где n – число заходов. Поступательное перемещение образующего профиля по винтовой линии за 1 оборот.

7) угол профиля α;

8) угол подъема ψ – угол подъема развертки винтовой линии по среднему диаметру.

Типы резьб:

1) Крепежные резьбы (метрическая, дюймовая) предназначены для скрепления деталей;

2) крепежно-уплотнительные (трубные, конические) применяют в соединениях, требующих не только прочности, но и герметичности;

3 )

ходовые

резьбы

(трапецеидальная, упорная, прямоугольная)

служат для передачи движения и применяются

в передачах винт – гайка, которые будут

рассматриваться позже;

)

ходовые

резьбы

(трапецеидальная, упорная, прямоугольная)

служат для передачи движения и применяются

в передачах винт – гайка, которые будут

рассматриваться позже;

4) Специальные резьбы (круглая, окулярная, часовая и др.) имеют специальное назначение

Выбор профиля определяется многими факторами: прочность, технологичность, сила трения в резьбе. Например, для крепежной резьбы определяющие факторы – прочность, относительно большие силы трения. Для резьбы винтовых м/мов малые силы трения, чтобы повысить КПД и понизить износ.

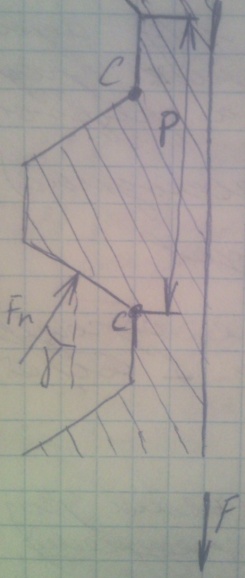

F – осевая сила, действующая по стержню болта. Осевая сила уравновешивается реакцией гайки, распределенной по виткам резьбы, условно замененная сосредоточенной силой Fn, нормальной к линии профиля.

,

,

-

приведенный f

для

резьбы.

-

приведенный f

для

резьбы.

.

.

Вершины витков и впадин притуплены по дуге окружностей или прямой для уменьшения концентраций напряжений, предохранений от повреждений при эксплуатации, повышении стойкости инструмента при нарезании.

При уменьшении шага соответственно уменьшается высота резьбы и угол подъема резьбы: увеличение d1 повышает прочность, уменьшение ψ увеличивает самоторможение в резьбе. Поэтому деталь с мелкой резьбой применяют для динамически нагруженных соединений, полых, тонкостенных и мелких деталей.

В общем машиностроении основное применение имеют крупные резьбы как менее чувствительные к износу и ошибкам изготовления.

6 . Теория винтовой пары.

Теория

винтовой пары – зависимость между

моментом, приложенным к гайке, и осевой

силой винта. Если винт нагружен осевой

силой F, то для завинчивания гайки к

ключу необходимо приложить момент

.

.

, где

, где

- момент сил трения в резьбе,

- момент сил трения в резьбе,

- момент сил трения на опорной поверхности

на опорном торце гайки.

- момент сил трения на опорной поверхности

на опорном торце гайки.

Примем

радиус сил трения на опорном торце

гайки среднему радиусу.

,

где

,

где

- наружный диаметр опорного торца гайки;

- наружный диаметр опорного торца гайки;

- диаметр отверстия под винт.

- диаметр отверстия под винт.

,

где f

– коэффициент трения на торце гайки.

,

где f

– коэффициент трения на торце гайки.

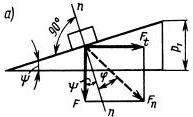

Р азвернем

виток резьбы по среднему диаметру

азвернем

виток резьбы по среднему диаметру

в наклонную плоскость, гайку заменим

ползуном. Подъем ползуна соответствует

навинчиванию гайки на винт. По известной

теореме механики ползун находится в

равновесии, если равнодействующая

в наклонную плоскость, гайку заменим

ползуном. Подъем ползуна соответствует

навинчиванию гайки на винт. По известной

теореме механики ползун находится в

равновесии, если равнодействующая

системы внешних сил отклонена от нормали

n-n

на угол трения φ. В нашем случае внешние

силы: осевая F,

окружная

системы внешних сил отклонена от нормали

n-n

на угол трения φ. В нашем случае внешние

силы: осевая F,

окружная

.

.

,

,

-

момент

завинчивания гайки (при завинчивании)

-

момент

завинчивания гайки (при завинчивании)

- при

отвинчивании.

- при

отвинчивании.

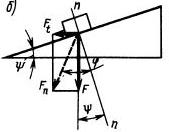

Самоторможение винтовой пары.

Условие самоторможения: момент отвинчивания больше нуля.

Если

не учитывать трение на торце гайки, то

получим:

.

.

Для

крепежных резьб: угол подъема от

,

а угол трения от

,

а угол трения от

до

до

.

.