- •1. Объекты исследования теории надежности

- •2. Основные понятия, определения и показатели теории надежности

- •3. Дефекты, повреждения и отказы. Временные понятия теории надежности

- •4. Показатели надежности и безотказности

- •2. Вероятность отказа:

- •5. Показатели долговечности и ремонтопригодности

- •6. Надежность элементов. Случайные величины и их характеристики

- •1. Ресурс, наработка до отказа, число отказов за период эксплуатации.

- •2. Математическое ожидание случайной величины.

- •7. Экспоненциальный закон распределения

- •8. Нормальный закон распределения

- •9. Закон распределения Вейбула

- •10. Надежность системы

- •1. Последовательное соединение:

- •2 . Параллельное соединение:

- •11. Процесс потери машиной работоспособности. Взаимовлияние динамических и износовых процессов.

- •12. Показатели технического состояния машин и оборудования

- •13. Физика отказов. Процессы старения

- •14. Процессы трения и изнашивания. Классификация и характеристики

- •15. Классификация видов износа

- •1. Механические виды износа:

- •2. Молекулярно-механическое изнашивание.

- •3. Коррозионно-механические виды износа.

- •16. Влияние на изнашивание видов трения и смазки

- •17. Выбор износостойкости материалов

- •18. Основные закономерности изнашивания

- •19. Деформации и изломы

- •20. Надежность системы человек-машина-среда

- •2. Интенсивность ошибок оператора, определяющаяся по формуле:

- •3. Вероятность своевременного выполнения действий.

- •4. Коэффициент готовности оператора.

- •21. Пути повышения надежности системы человек-машина-среда

- •22. Диагностирование машин и оборудования

- •23. Модель параметрической надежности

- •24. Коррозия металлов

- •25. Управление качеством и надежностью

- •26. Классификация внешних сред и условий

- •27. Испытания машины на надежность. Обработка результатов испытаний

- •28. Методы форсирования испытаний

- •29. Пути повышения износостойкости

- •30. Контроль параметров износа

- •1. Интегральный способ.

- •2. Дифференциальный способ.

- •3. Измерение величины изнашивания по выходным параметрам.

- •31. Обеспечение надежности при разработке машины

- •1. На подготовительной стадии разработки:

- •2. На стадии эскизного проекта:

- •3. На стадии разработки технического проекта:

- •4. На стадии разработки рабочей документации:

- •32. Обеспечение надежности при изготовлении машины

- •33. Обеспечение надежности при эксплуатации и ремонте

- •34. Стендовые испытания на надежность

- •35. Источники внешних воздействий и реакций в машинах

- •36. Физическое моделирование рабочих процессов

- •37. Нагрузочно-имитирующие устройства

- •38. Показатели технического состояния, контролируемые в процессе испытаний

- •1. Контроль показателей технологичекой точности:

- •2 Вида эксплуатационных испытаний: опытное и подконтрольное.

- •40. Особенности машин и оборудования лесного комплекса с позиции обеспечения надежности

9. Закон распределения Вейбула

1. Для закона распределения Вейбула плотность вероятности наработки до отказа определяется как:

а - параметр масштаба

B - пераметр формы

2. Вероятность безотказной работы:

3. Интенсивность отказа:

![]()

Проверка гипотез о характере закона распределения наработки до отказа.

Проверка соответствия опытных данных, принятых в гипотезе осуществляется чаще всего с помощью критерия Пирсона, т.е. сначала записывается вариационный ряд наработок, полученных при испытаниях и затем принимают гипотезу о возможном законе распределения ресурсов, далее рассчитываются параметры законов: средний ресурс для экспоненциального, среднеквадратичное для нормального, параметры А и В для закона Вейбула. Затем это поле разбивают на h интервалов, определяя величину и середину каждого интервала. Затем определяется вероятность попадания экспериментальных значений наработок в каждый из интервалов. После чего рассчитывается критерий Пирсона и сравнивается с табличным значением, если расчетное значение критерия Пирсона меньше указанной величины, то гипотеза принимается, если больше табличного значения, то выбирают следующий закон распределения и повторяют всю процедуру.

10. Надежность системы

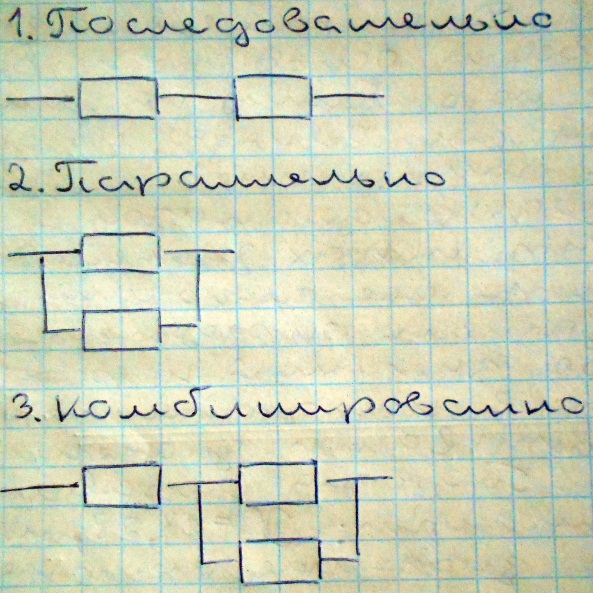

Надежность системы обуславливается надежностью элементов, из которых система состоит. Элементы могут соединяться в систему одним из 3-х способов:

Д ля

повышения надежности используют

различные виды резервирования.

ля

повышения надежности используют

различные виды резервирования.

1. Последовательное соединение:

При

последовательном соединении отказ в

работе хотя бы одного элемента приводит

к отказу всей системы. При последовательном

соединении полагают, что отказы элементов

- независимые, т.е. отказ одного элемента

не влияет на работоспособность других

элементов, хотя и приводят к отказу всей

системы. Для последовательного соединения

вероятность безотказной работы

определяется как: ![]()

2 . Параллельное соединение:

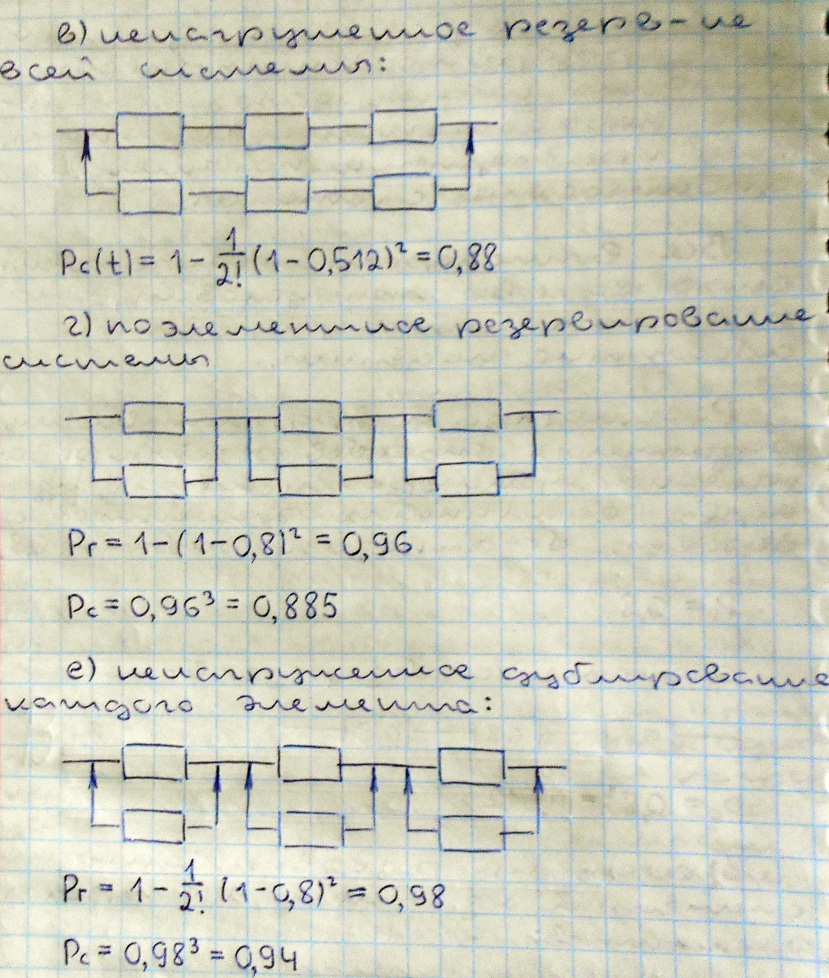

При параллельном соединении отказ системы наступает только тогда, когда отказали основной и все резервные элементы. В случае параллельного соединения возможны 2 варианта:

а )

нагруженное

резервирование,

т.е. элементы работают таким образом,

что отказ одного из них не влияет на

работу остальных элементов. В этом

случае вероятность отказа всех элементов

определяется по формуле:

)

нагруженное

резервирование,

т.е. элементы работают таким образом,

что отказ одного из них не влияет на

работу остальных элементов. В этом

случае вероятность отказа всех элементов

определяется по формуле:

![]()

Таким образом, вероятность безотказной работы такой системы определится по формуле:

Pc(t)=1-ПQ(t)=1-П(1-Qi)

б) ненагруженное резервирование. В этом случае резервирующий элемент не работает до тех пор , пока не откажет основной элемент. Вероятность безотказной работы определяется как:

Все вышеперечисленные формулы справедливы при условии, что переключающие элементы абсолютно надежны.

11. Процесс потери машиной работоспособности. Взаимовлияние динамических и износовых процессов.

Оборудование теряет свое начальное качество под действием тепловой, механической и химической энергии. Механическая энергия при работе д/о оборудования не только передается по звеньям машин, но и воздействует на них в виде статических и динамических нагрузок. Наносимые химической энергией повреждения незначительны. В машине, которую можно рассматривать как изнашиваемую термодинамическую, упругую систему, протекают процессы различной скорости, которые приводят к обратимым и не обратимым изменениям. Обратимые изменения возникают в процессах нормального рабочего цикла и исчезают после окончания работы. К ним относятся, например: растяжение или нагрев.

Не обратимые процессы остаются в машине после окончания работ. Примерами необратимых процессов могут служить износ, коррозия или пластических деформаций. Все процессы, протекающие в машинах, делятся на 3 условные группы: 1. Быстропротекающие процессы; 2. Процессы средней скорости; 3. Медленные процессы.

Быстропротекающие длятся от доли секунды до нескольких секунд. К ним относятся колебания рабочих нагрузок и вибраций.

Процессы средней скорости связаны с непрерывными рабочими процессами. Их продолжительность от нескольких минут, до нескольких часов. К ним можно отнести обратимые и необратимые. Например: изнашивание инструмента или разрегулировка в целом.

К процессам медленной скорости относятся те процессы, имеющие продолжительность до нескольких месяцев или лет(старение). процессы различной скорости значительным образом влияют друг на друга, например: изнашивание ухудшает динамическое качество машины, возникшие после этого перемещения, колебания и вибрации ускоряют процессы усталости, которые приводят к накоплению напряжений и опять дополняют износ.

Взаимодействия динамических и износовых процессов.

Источниками внешних возмущений в д/о станках являются:

1. Центробежная сила инерции неуравновешенных масс.

2. Колебания рабочих нагрузок.

3. Кинематические возмущения, связанные с погрешностями в кинематических парах.

4.Силы инерции масс, совершающие возвратно-поступательные движения.

Установлено, что в процессах старения доминирующую роль играют только те частоты колебаний, при которых упругая система колебаний с наибольшими амплитудами.

Возникающие вибрации и динамические нагрузки определенным образом влияют на скорость и интенсивность изнашивания, а так же служит причиной накопления усталостных напряжений в деталях машин. Это в свою очередь вызывает изменения уровня вибраций и других динамических нагрузок, которые вновь становятся причиной увеличения интенсивности процессов старения.