- •1. Объекты исследования теории надежности

- •2. Основные понятия, определения и показатели теории надежности

- •3. Дефекты, повреждения и отказы. Временные понятия теории надежности

- •4. Показатели надежности и безотказности

- •2. Вероятность отказа:

- •5. Показатели долговечности и ремонтопригодности

- •6. Надежность элементов. Случайные величины и их характеристики

- •1. Ресурс, наработка до отказа, число отказов за период эксплуатации.

- •2. Математическое ожидание случайной величины.

- •7. Экспоненциальный закон распределения

- •8. Нормальный закон распределения

- •9. Закон распределения Вейбула

- •10. Надежность системы

- •1. Последовательное соединение:

- •2 . Параллельное соединение:

- •11. Процесс потери машиной работоспособности. Взаимовлияние динамических и износовых процессов.

- •12. Показатели технического состояния машин и оборудования

- •13. Физика отказов. Процессы старения

- •14. Процессы трения и изнашивания. Классификация и характеристики

- •15. Классификация видов износа

- •1. Механические виды износа:

- •2. Молекулярно-механическое изнашивание.

- •3. Коррозионно-механические виды износа.

- •16. Влияние на изнашивание видов трения и смазки

- •17. Выбор износостойкости материалов

- •18. Основные закономерности изнашивания

- •19. Деформации и изломы

- •20. Надежность системы человек-машина-среда

- •2. Интенсивность ошибок оператора, определяющаяся по формуле:

- •3. Вероятность своевременного выполнения действий.

- •4. Коэффициент готовности оператора.

- •21. Пути повышения надежности системы человек-машина-среда

- •22. Диагностирование машин и оборудования

- •23. Модель параметрической надежности

- •24. Коррозия металлов

- •25. Управление качеством и надежностью

- •26. Классификация внешних сред и условий

- •27. Испытания машины на надежность. Обработка результатов испытаний

- •28. Методы форсирования испытаний

- •29. Пути повышения износостойкости

- •30. Контроль параметров износа

- •1. Интегральный способ.

- •2. Дифференциальный способ.

- •3. Измерение величины изнашивания по выходным параметрам.

- •31. Обеспечение надежности при разработке машины

- •1. На подготовительной стадии разработки:

- •2. На стадии эскизного проекта:

- •3. На стадии разработки технического проекта:

- •4. На стадии разработки рабочей документации:

- •32. Обеспечение надежности при изготовлении машины

- •33. Обеспечение надежности при эксплуатации и ремонте

- •34. Стендовые испытания на надежность

- •35. Источники внешних воздействий и реакций в машинах

- •36. Физическое моделирование рабочих процессов

- •37. Нагрузочно-имитирующие устройства

- •38. Показатели технического состояния, контролируемые в процессе испытаний

- •1. Контроль показателей технологичекой точности:

- •2 Вида эксплуатационных испытаний: опытное и подконтрольное.

- •40. Особенности машин и оборудования лесного комплекса с позиции обеспечения надежности

35. Источники внешних воздействий и реакций в машинах

Д.о. станки, а также лесозаготовительные и транспортные машины, состоящие из большого количества узлов и деталей с точки зрения надёжности должны рассматриваться как стареющие, изнашиваемые, упругие и термодинамические системы подверженные внешним воздействиям.

Основными особенностями работы д.о. машин являются следующие:

Значения скорости резания, которые обуславливают большие частоты вращения испытуемых механизмов машин

Большие скорости подач крупногабаритных и массивных заготовок из древесины

Запыленность и загазованность рабочих зон, что приводит к засорению смазочных материалов древесными частицами. Частицы древесины могут непосредственно попадать в зону трения увеличивая износ

Тепловые воздействия, которые обуславливаются как особенности тех процесса(сушильное оборудование), либо являются результатом тепловыделения в результате трения

Химические и бактериологические

Таким образом, внешние воздействия на д.о. машины можно классифицировать как вынужденные колебания, вызванные технологическим процессом, как колебания вызванные перемещением заготовок и узлов машины, как инерционные нагрузки от вращающихся неуравновешенных масс, как тепловые воздействия на станочную систему, влажность и загрязненность.

36. Физическое моделирование рабочих процессов

Физическое моделирование служит для создания в машине воздействий на её элементы при испытаниях, аналогичных тем, которые имеют место при реальной эксплуатации.

Имитировать можно силовые, тепловые и др. воздействия на машину. Имитация может осуществляться следующими способами:

Прямым воспроизведением рабочих нагрузок, которые могут осуществляться механическим, гравитационным, магнитным и др. способами.

Косвенным воздействием, т.е. путём воссоздания реакций в элементах машины, аналогичных тем, которые имеют место в результате воздействия рабочих нагрузок.

Комбинированный.

Имитация рабочих процессов при моделировании осуществляется в следующем порядке:

Выявление величины и характера рабочих силовых воздействий на элементы машины.

Анализ реакций машины на внешние воздействия (определённых частот колебаний, деформаций и т.д.).

Выбор оптимального способа имитаций(прямого, косвенного, комбинированного).

Проверка аналогичности реального рабочего процесса и его имитации.

Создание нагрузочно-имитирующего устройства.

37. Нагрузочно-имитирующие устройства

Нагрузочно-имитирующее устройство – приспособление, входящее в состав стенда для испытаний машины, их узлов, деталей и элементов, которые вызывают в машине процессы идентичные тем, которые имеют место в процессе работы машины.

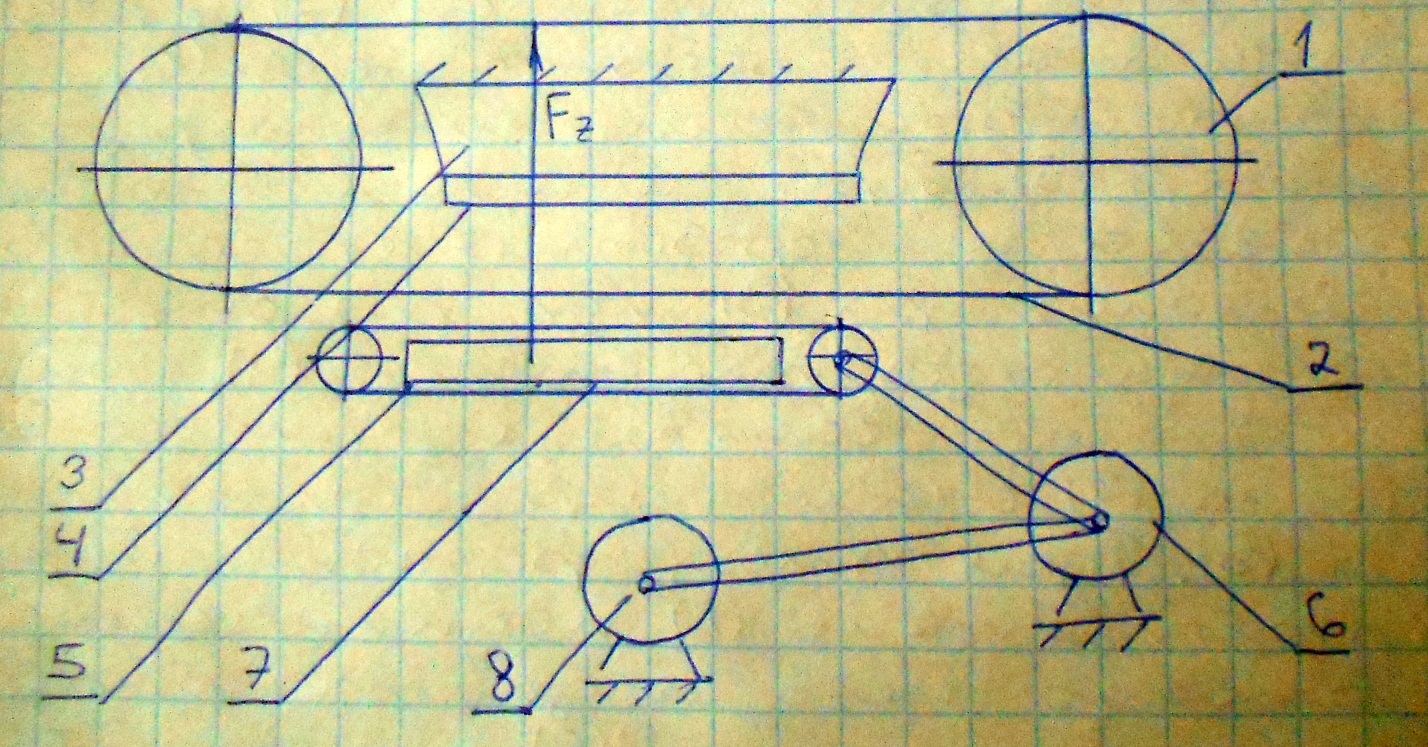

Стенд для испытания ленточно-шлифовальных станков:

На ленточно-шлифовальном станке действует на механизм резания следующие силы: F1 и F2. Имитацию данных сил осуществляют с помощью стенда. Стенд состоит из двух шкивов (1), на которые натянута лента (2), а так же пневмокамеры (3) и прижимной пластины (4). Нагрузочное устройство состоит из ленточного конвейера (5), установленного вместо шлифуемого щита. Один из шкивов конвейера через ременную передачу связан с тормозным устройством (6), которое в свою очередь с помощью ременной передачи (7) связано с разгонным электродвигателем (8).

Принцип работы стенда:

В режиме холостого хода одновременно включены двигатель станка, вращающий шкивы (1) с шлифовальной лентой (2) и разгонный электродвигатель (8), который вращает имитирующий конвейер (5). При начале имитации процесса шлифования срабатывает пневмокамера (3), которая опускает прижимную пластину (4), обеспечивая тем самым соприкосновение ленты (2) с имитирующим конвейером (5). При этом разгонный электродвигатель (8) отключается, а вместо него подключают фрикционный тормоз (6), который обеспечивает неподвижность ленты конвейера. Затем производятся испытания.

После этого нагрузочно-имитирующее устройство удаляется из рабочей зоны станка. Лента (2) заменяется на рабочую шлифовальную ленту, и станок продолжает эксплуатироваться при нормальных рабочих условиях.

Классификация нагрузочно-имитирующих устройств:

1. В зависимости от вида исполнительных механизмов испытуемых станков:

а) нагрузочно-имитирующих устройств для испытания главного движения;

б) нагрузочно-имитирующих устройств для испытания механизма подачи.

При испытании станков нагружение может быть одновременным (нагружаются все исполнительные элементы станка) или раздельным (нагружается только один вид механизма станка). Одновременное нагружение используется при приемно-сдаточных испытаниях, когда необходимо оценить работу станка в целом. Раздельное – при испытнии каждого конкретного механизма станка.

2. По виду используемой энергии: механические, электромеханические, электромагнитные, гравитационные и т.д.

3. По виду источника энергии:

а) устройства с внутренним силовым замыкателем;

б) устройства с внешними нагружателями.

4. По характеру условий взаимодействия нагрузочно-имитирующего устройства и объекта испытаний:

а) контактные имеют в своем составе элементы непосредственно контактирующие с объектом испытаний;

б) бесконтактные.

5. По типу управления:

а) с ручным управлением;

б) программно-управляемые;

в) адаптирующиеся.