- •49. Просеиватель м2-хмв

- •50. Дозатор муки ш2-хда

- •51. Тестомесильные машины периодического действия

- •52. Тестоприготовительный агрегат периодического действия

- •53. Тестоделительные машины с лопастным нагнетателем

- •54. Тестоокруглитель а2-хпо/6

- •56. Схема и принцип работы конвейерного шкафа т1-хр-2а

- •58. Печи тупикового типа. Печь хпа-40

- •59. Печи тоннельного типа. Хлебопекарная печь пхс

- •60. Машинно-аппаратурная схема производства

- •61. Шнековые макаронные прессы.

- •62. Производство штампованных макаронных

- •63. Техническая характеристика штамповочно-формовочной машины

- •Velo/1000

61. Шнековые макаронные прессы.

МАКАРОННЫЙ ПРЕСС ЛПЛ–2М

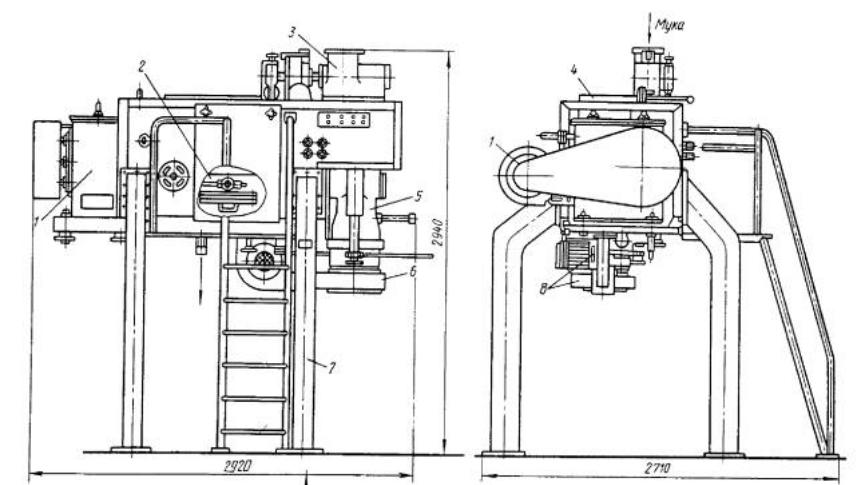

Шнековый макаронный пресс ЛПЛ–2М (рис. 1) состоит из следующих

основных узлов: дозировочного устройства 3, тестосмесителя 4, узла привода

1, прессующего корпуса 2, прессующей головки 5, обдувочного устройства 6

и системы трубопроводов, механизма резки 8, установленных на станине 7

пресса. С прессом комплектуется вакуумная система.

Дозировочное устройство расположено над тестосмесителем и имеет

шнековый дозатор муки, роторный дозатор воды, привод и специальный чер-

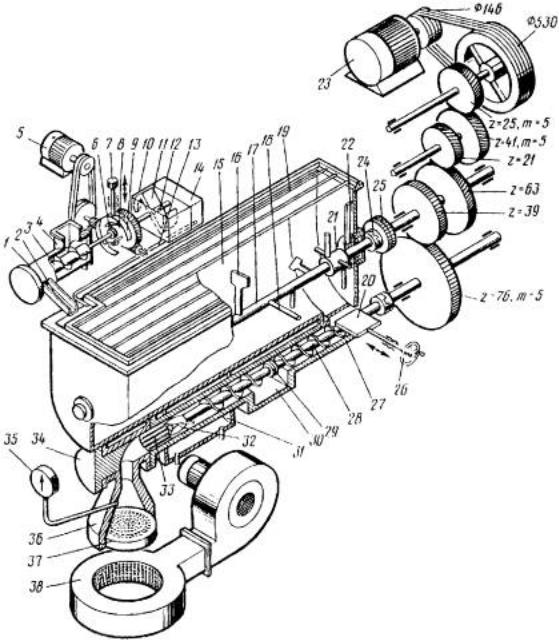

вячный редуктор. На рис. 2 приведена конструктивная кинематическая схема

пресса ЛПЛ–2М. Упрощенная схема пресса ЛПЛ-2М – на рис. 3.

Шнековый дозатор заключен в цилиндрический корпус 1 с загрузоч-

ным патрубком 4 и направляющим лотком 2 для поступления муки в тестос-

меситель. Внутри корпуса установлен однозаходный шнек 3.

Роторный дозатор воды имеет бачок 10, внутри которого на полом валу

вращается крыльчатка с карманами 11. Каждый карман при вращении

крыльчатки зачерпывает определенное количество воды, которая при даль-

нейшем его повороте через продольные отверстия вала 12 сливается в отсек

бачка 14. Отсюда через отвод вода по трубе 13 направляется в тестосмеси-

тель пресса.

Техническая характеристика пресса ЛПЛ-2М

Производительность пресса, кг/ч 375

Максимальная продолжительность замеса, ч 0,16

Максимальное рабочее давление, МПа 7

Расход воды, л/ч:

на замес теста 90

на охлаждение прессующего корпуса 110

Суммарная установленная мощность

электрооборудования пресса, кВт 22,4

Габаритные размеры, мм:

длина 2920

ширина 2710

высота 2940

Масса, кг 3260

Вращение от электродвигателя 5 через клиноременную передачу пере-

дается на вал червяка редуктора, который имеет два выходных вала, один из

которых (полый) сообщает непрерывное вращательное движение ротору до-

2

затору воды. Второй вал установлен с храповым колесом 6. На червячном

колесе в осях закреплены два двуплечих рычага 8, одно плечо рычага при-

жимается пружиной и входит в зацепление с храповым колесом, на конце

второго плеча имеется ролик. Величина угла поворота шнека дозатора регу-

лируется рукояткой 7, связанной с полукольцом 9. При движении роликов по

внутренней образующей корпуса червячного редуктора плечи рычагов вхо-

дят в зацепление с храповым колесом и поворачивают вал шнека. При нака-

тывании роликов на полукольцо плечи рычагов выходят из зацепления с хра-

повым колесом и шнек не вращается.

Частота вращения шнека дозатора муки регулируется в пределах 0 до

24,4 об/мин. Частота вращения вала дозатора воды 36 об/мин. Количество

поступающей в тестосмеситель воды зависит от уровня ее в бачке. Регулятор

уровня выполнен в виде полого цилиндра с отверстием в боковой части. При

повороте цилиндра отверстие располагается на определенном уровне, кото-

рый и является уровнем воды в бачке. Излишек воды через отверстие в ци-

линдре посту паст на слив.

Рис. 1. Общий вид пресса ЛПЛ–2М:

1 – привод; 2 – прессующий корпус; 3 – дозировочное устройство; 4 – тестосмеси-

тель; 5 – прессующая головка; 6 – обдувочное устройство; 7 – станина; 8 – механизм резки

Тестосмеситель имеет однокамерную емкость 15 длиной 1500 мм из

листовой нержавеющей стали.

3

Рис. 2. Кинематическая схема пресса ЛПЛ–2М:

1 – корпус дозатора; 2 – лоток; 3,28 – шнеки; 4 – патрубок; 5 – электродвигатель; 6

– храповое колесо; 7 – рукоятка; 8 – двуплечий рычаг; 9 – полукольцо; 10, 14 – бачки; 11 –

карманы крыльчатки; 12, 17 – валы; 13 – труба; 15 – однокамерная емкость; 16 –лопатка;

18 – палец; 19 – крышка; 20 – заслонка; 21 – толкатель; 22 – нож; 23 – электродвигатель;

24 – муфта; 25 – звездочки; 26 – маховичок; 27 – прессующий корпус; 29 – шайба; 30 – пе-

репускной канал; 31 – водяная рубашка; 32 – трехзаходное звено; 33 – канавки; 34 – фла-

нец; 35 – манометр; 36 – прессующая головка; 37 – матрица; 38 – обдувочное устройство

4

Внутри установлены вал 17 диаметром 60 мм с укрепленными на нем

в определенной последовательности рабочими органами; нож 22 для очистки

торцовой стенки камеры от налипающего теста; одиннадцать пальцев 18 и

пять лопаток 16 для обеспечении необходимого уровня теста в камере, его

переработки и перемещения внутри камеры; толкатель 21 для обеспечения

поступления тсс га и прессующий корпус.

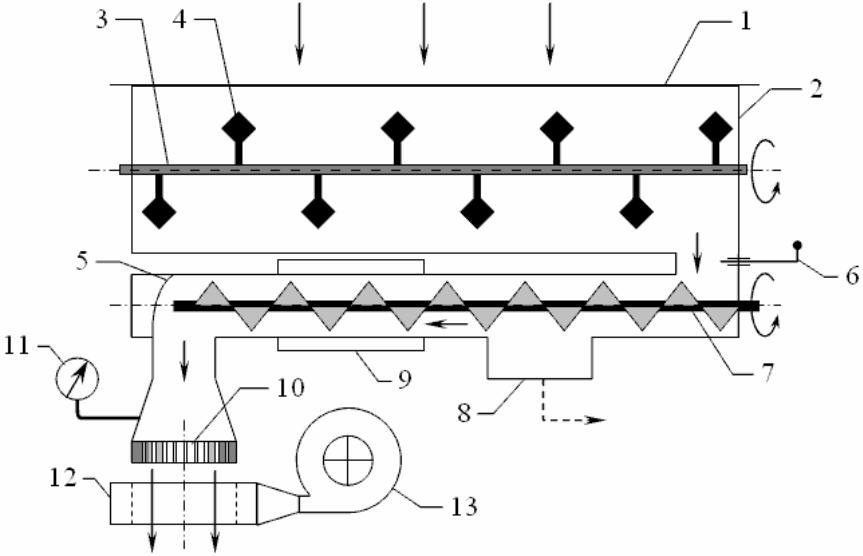

Рис. 3. Упрощенная схема пресса ЛПЛ-2М:

1 – крышка;2 – корпус смесителя; 3 – вал смесителя; 4 – лопатки; 5 – прессующая

головка; 6 – заслонка; 7 – прессующий корпус с прессующим шнеком; 8 – перепускной

канал; 9 – водяная рубашка; 10 – матрица; 11 – манометр; 12 – обдувочное устройство; 13

– вентилятор.

Лопатки на валу тестосмесителя устанавливают под определенным

углом, который выбирается при пуске пресса. Оптимальный угол наклона

плоскости первых двух лопаток (от загрузки) к оси вала 60°, следующих трех

– 40°.

Количество теста, поступающего из месильной камеры в прессующий

корпус, регулируется с помощью заслонки 20, движение которой осуществ-

ляется при помощи винта с маховичком 26.

Тестосмеситель закрывается решетчатой крышкой 19, сблокирован-

ной с кулачковой муфтой вала тестосмесителя. Открыть крышку можно

только после выключения электродвигателя привода или разъединения муф-

ты.

5

Вращение вала тестосмесителя осуществляется от электродвигателя

23 с частотой вращения 1450 об/мин, клиноременной передачи, трех ступен-

чатого цилиндрического редуктора. Вал тестосмесителя соединен с валом

редуктора главного привода кулачковой муфтой 24 с блокировкой. Муфта

состоит из зубчатых колес, полумуфты и рычага штангой и фиксатором (на

схеме не показаны). Зубчатые колеса соединены двухрядной цепью с шагом

19,05 мм. Частота вращения вала 82 об/мин.

Прессующий корпус 27 представляет собой цилиндрическую трубу с

двумя фланцами на концах. Одним фланцем корпус крепится к редуктору

главного привода, вторым – к прессующей головке. Внутри корпуса установ-

лен однозаходный прессующий шнек 28 длиной 1400 мм, диаметром 120 мм,

с шагом витка 100 мм с трехзаходным звеном 32 на конце. В средней части

шнек имеет разрыв винтовой лопасти, в котором встроена шайба 29, обеспе-

чивающая движение теста по перепускному каналу 30, из которого через ва-

куумный клапан с помощью вакуумного насоса отсасывается воздух из про-

ходящего теста.

На внутренней стороне прессующего корпуса по всей его длине акси-

ально расположены канавки 33, уменьшающие проворачивание теста при

вращении шнека с частотой 41 об/мин.

В конце прессующего корпуса установлена сварная водяная рубашка

31, по которой циркулирует водопроводная вода. Прессующая головка 36

предназначена для установки одной круглой матрицы 37 и представляет со-

бой литую конструкцию куполообразной формы (внутренний объем 6 дм3).

На торцовой верхней части головки имеется отверстие, закрытое фланцем 34.

Отверстие служит для выемки шнека из прессующего корпуса без снятия го-

ловки. На головке установлен манометр 35 для контроля давления прессова-

ния.

Обдувочное устройство 38 служит для предварительной подсушки

макаронных изделий, выходящих из фильер матрицы. Устройство состоит из

центробежного вентилятора с электродвигателем мощностью 0,8 кВт и час-

тотой вращения 2830 об/мин, обдувочного кольца с отверстиями диаметром 8

мм для прохода воздуха по его внутренней части. Отверстия располагаются в

7 рядов по высоте. Расстояние между отверстиями по высоте 13,3 мм, по го-

ризонтали – 40 мм. Обдувочное кольцо устанавливают под матрицей. В зави-

симости от скорости прессования продолжительность нахождения изделий в

зоне обдувки при подвесном способе резки 5…6 с. За это время на поверхно-

сти изделий успевает образоваться подсушенная корочка, которая предот-

вращает склеивание макаронных изделий при их дальнейшей резке или

транспортировке.

Обдувка воздухом макаронной пряди может осуществляться двумя

способами: нагнетанием и всасыванием воздуха через отверстия в кольцевом

сопле. Второй способ из–за лучших санитарно–гигиенических условий полу-

чил наибольшее распространение в отрасли.

6

Система трубопроводов предназначена для подвода и слива холодной

и горячей воды, а также соединения прессующего корпуса с вакуумным на-

сосом.

Станина пресса представляет собой сварной каркас на четырех опо-

рах, к нему крепится площадка с перилами и лестницей для обслуживания

пресса и рабочее оборудование пресса.

Мука самотеком непрерывно из бункера поступает в дозатор, из ко-

торого вращающимся шнеком подается в корыто тестосмесителя. Одновре-

менно подогретая вода температурой 40 – 60°С из дозатора по трубе посту-

пает в тестосмеситель туда, где подается мука. В зависимости от влажности

муки расход воды составляет 80 – 90 л/ч. Расход воды на охлаждение прес-

сующего корпуса 110 л/ч. При нормальной работе пресса тесто должно за-

полнять 2/3 объема корыта и иметь небольшой уклон по направлению к вы-

ходному отверстию.

Необходимый уровень заполнения корыта тестом достигается регу-

лированием наклона плоскости концов лопаток к оси вала, которые отбрасы-

вают определенную часть комочков теста в направлении от выходного отвер-

стия к дозаторам. Отбрасывание теста в обратном направлении в оптималь-

ных размерах необходимо для обеспечения нормальной циркуляции теста,

что удлиняет время его нахождения в корыте до 10 мин и способствует набу-

ханию клейковины и лучшей проработке теста лопатками и пальцами.

Замешенная в виде комочков и крупинок тестообразная масса из ко-

рыта смесителя через отверстие в нижней части направляется в прессующий

корпус. При этом, регулируя заслонкой размер выходного отверстия, можно

изменять количество теста, подаваемого в прессующий корпус, и тем самым

изменять производительность пресса.

В прессующем корпусе тесто, продвигаясь, обтекает шайбу на шнеке

и поступает в перепускной канал, где из него через вакуум–клапан удаляются

воздух и пары воды. Остаточное давление воздуха в прессующем корпусе со-

ставляет 10 кПа. Из перепускного канала тесто проходит сквозь решетку в

прессующий корпус, захватывается витками шнека, нагнетается в головку и

затем продавливается через формующие отверстия матрицы.

Выходящие из матрицы отформованные макаронные изделия прохо-

дят обдувочное устройство, при этом они имеют температуру, равную темпе-

ратуре прессованного теста. Для современных шнековых макаронных прес-

сов она составляет 45 – 50 °С. В прессовом отделении значительно меньшая

температура окружающего воздуха, в результате для изделий, выходящих из

матрицы, создается температурный перепад, величина которого зависит от

разности температур прессования и окружающей среды. Чем больше эта раз-

ность, тем выше температурный перепад и, следовательно, более интенсив-

ное испарение влаги с поверхности изделия. Этот процесс происходит до тех

пор, пока температура изделия и окружающей среды не выровняется, после

7

чего на поверхности изделия возникает защитная корочка, которая препятст-

вует слипанию изделий в процессе их дальнейшей раскладки и сушки.

При изготовлении длинных макаронных изделий выходящие из мат-

рицы пряди принимаются на специальный стол, раскладываются в кассеты,

режутся и в кассетах транспортируются в сушильные камеры.

Короткорезаные изделия поступают насыпью к сушильным установ-

Кам.