- •1Структура і властивості неметалевих тугоплавких сполук і методи їх синтезу

- •1.1 Методи отримання порошків

- •1.2 Способи синтезу

- •2 Основні методи отримання безкисневої кераміки

- •3 Спікання безкисневої кераміки

- •4 Матеріали на основі карбіду бору

- •5 Матеріали на основі карбіду кремнію.

- •Висновок

- •Список використаної літератури

4 Матеріали на основі карбіду бору

Матеріали на основі карбіду бора отримують активованим спіканням, гарячим пресуванням і осадженням з газової фази.

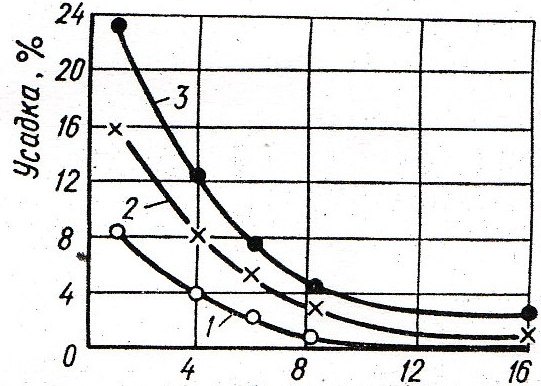

При спіканні В4С ущільнення відбувається при температурах (0,8…0,9Тпл) за рахунок ковзання по границях зерен в початковий період в результаті анігіляції дефектів. На пізніх стадіях спікання ущільнення розвивається шляхом об'ємної самодифузії. В результаті диспергування порошків В4С ці процеси інтенсифікуються. Як видно з рисунку 4.1, частки розміром 1…2 мкм спікаються значно повніше, ніж порошки фракції >10 мкм. Тому для отримання щільних спечених виробів з карбіду бору перспективне застосування ультрадисперсних порошків, що отримуються методами плазмохімічного синтезу або вуглетермічного відновлення.

Розмір частин,мкм

Рисунок 4.1-Залежність усадки прикладів карбіду бора від розміру частин початкового порошку в процесі спікання при температурах 2050°С (1), 2150°С (2), 2250°С (3)

Активоване

спікання В4С

може бути здійснене введенням деяких

оксидів, металів і їх сплавів, а також

тугоплавких сплавів . Так, введення

γ-Аl2O3

знижує температуру спікання В4С

до 1700 °C

і дозволяє отримувати матеріал з

пористістю не більше 10 %. Просочення

пористих порошкових заготовок В4С

розплавами алюмінію або кремнію дає

можливість отримувати монолітні

матеріали із вмістом металевої фази  до

50 %. Активаторами є також деякі бориди

(TiB2,CrB2)

і карбіди (SiC,Be2C),

завдяки введенню яких можливе спікання

при температурі 2150…2250 °C

до пористості 6-7 %.

до

50 %. Активаторами є також деякі бориди

(TiB2,CrB2)

і карбіди (SiC,Be2C),

завдяки введенню яких можливе спікання

при температурі 2150…2250 °C

до пористості 6-7 %.

Проблема отримання безпористих матеріалів з високим вмістом В4С може бути розв'язана шляхом використання методу гарячого пресування. Так , при гарячому пресуванні субмікронних порошків В4С без добавок були отримані матеріали з пористістю до 1…5 % [6]. Гаряче пресування карбіду бору проводять при температурах 1750…2100 °C і тиску 10…25 МПа. Підвищення тиску дозволяє понизити температуру процесу. Наприклад, при тиску близько 75 МПа можливе формування матеріалу з пористістю не більше 5 % при температурі 1450 °C [6]. Синтез В4С з сажі і аморфного бору в умовах гарячого пресування при t = 1960°C і тиску 10 МПа призводить до утворення практично монолітного матеріалу (пористість менше 1 %). Вироби з безпористого В4С можна отримувати в умовах гарячого ізостатичного пресування при тисках 9…15 МПа і температурах 1500…1600°С. Цей метод дозволяє виготовляти вироби складної форми.

Тонкостінні вироби з однофазного безпористого В4С доцільно формувати, використовуючи метод хімічного осадження з газової фази на графітові підкладки, задаючі конфігурацію готового виробу. Процес утворення карбіду бору проходить відповідно до реакції:

4ВСl3 + СН4 + 4Н2 = В4C + 12НСl. (4.1)

5 Матеріали на основі карбіду кремнію.

Карбідокремнієву кераміку на кремнеземній, глиноземистій і нітридокремнієвій звязках отримують методом порошкової технології, традиційно застосовуваним при виробництві вогнетривких матеріалів. Технологічний цикл цього виробництва включає операції дозування порошкових компонентів заданого гранулометричного складу, змішування із зволожувачем і вигораючою звязкою-пластификатором, грануляція шихти, пресування, сушіння заготовок і випалювання (спікання) виробів. Основна мета цих операцій - створити умови, сприяючі рівномірному розподілу компонентів, ущільненню шихти, спіканню звязки.

Умови спікання істотно залежать від физико-хімічної природи звязок і тому температура, час і склад газової фази специфічні для різних карбідокремнієвих матеріалів. Спікання матеріалів без звязок на основі SiС ведуть при вищих температурах, ніж спікання матеріалів на керамічних звязках (таблиця 5.1).

При реакційному спіканні, що має наметі отримання "самозвязанного" матеріалу, утворюється вторинний SiС, що по суті є звязкою первинного карбіду кремнію. Джерелами утворення вторинного SiC служать активний вуглець, введений в шихту і кремній, входящий в матеріал в рідкому або газоподібному стані ззовні, безпосередньо в процесі реакційного спікання. Просочення розплавленим кремнієм пористих заготівель, сформованих з порошків первинного SiС і активного вуглецю, дозволяє отримувати щільні матеріали з пористістю 1-2 % і менше [2].

Таблиця

5.1-Умови спікання різних карбідокремнієвих

матеріалів

Таблиця

5.1-Умови спікання різних карбідокремнієвих

матеріалів

Карід кремнія |

Температура спікання, °C |

Середовище |

На кремнеземній звязці |

1450…1480 |

Продукти згорання органічного палива |

На алюмосилікатних звязках |

1400…1450 |

Продукти згорання органічного палива |

На високо- глиноземистій звязці |

1450…1460 |

Продукти згорання органічного палива |

На нітридо- кремнієвій звязці |

1450…1540 |

Азот |

Рекристалізованій |

1700…2200 |

Азот,вуглекислий газ,інертні гази |

Гарячеприсований |

2100…2200 |

Аргон,вакуум |

При отриманні пористих самозвязаних матеріалів використовують силіцирующі засипки, що містять SiС, SiO2 і С. В цих засипках йдуть хімічні реакції, спрямовані на утворення парів SiO і Si, які дифундують в пористу заготовку і, взаємодіючи з вуглецем, присутнім в ній, утворюють вторинний SiС.

При гарячому пресуванні в карбід кремнію вводять активатори, дифундуючі в ґратку SiС, внаслідок чого полегшується його пластична деформація, або утворюється рідка фаза (наприклад, евтектика В4С - SiС). Як активатори ущільнення при гарячому пресуванні SiС використовують кремній, вуглець, бор і алюміній. Гаряче пресований карбід кремнію, що отримується при температурах, вказаних в таблиці5.1, має пористість менше 1 %.

Тонкостінні

вироби і покриття з SiC

отримують методами газофазної технології.

При хімічному газофазному осадженні

SiС

утворюється

в результаті взаємодії між сполуками,

що містять вуглець і кремній або термічній

дисоціації кремнійорганічних сполук.

Ці реакції проходять в середовищі водню

на підкладках, нагрітих до 1100…1800°C

. Залежно від температури, швидкості

протікання і тиску газової реакційної

суміші, а також співвідношення компонентів

можуть осідати матеріали із заданим

розміром кристалітів, текстурою,

пористістю, кількістю надлишкового

вуглецю або кремнію. Газофазні реакції

синтезу SiС

застосовують не лише для отримання

шарів і покрить, але і для насичення

пористих матеріалів з метою їх додаткового

ущільнення.

утворюється

в результаті взаємодії між сполуками,

що містять вуглець і кремній або термічній

дисоціації кремнійорганічних сполук.

Ці реакції проходять в середовищі водню

на підкладках, нагрітих до 1100…1800°C

. Залежно від температури, швидкості

протікання і тиску газової реакційної

суміші, а також співвідношення компонентів

можуть осідати матеріали із заданим

розміром кристалітів, текстурою,

пористістю, кількістю надлишкового

вуглецю або кремнію. Газофазні реакції

синтезу SiС

застосовують не лише для отримання

шарів і покрить, але і для насичення

пористих матеріалів з метою їх додаткового

ущільнення.

Відомі також способи отримання матеріалів, при яких карбід кремнію утворюється в результаті поліконденсації і наступної деструкції кремнійорганічних смол, використовуваних як основа або звязка, що вводиться в порошок первинного SiС. При 1350…1550 °C в результаті термодеструкції полікарбосіланів у вуглецевовмісних середовищах утворюється високоактивний SiС, здатний ущільнюватися до практично безпористого стану при 1900…2100 °С.

Велику роль при отриманні виробів з карбідокремнієвої кераміки відіграє метод формоутворення. Його вибирають з урахуванням конструктивних особливостей і габаритів виробу. Так, для отримання заготовок постійного перерізу і великої довжини (труби, стержні) доцільний метод мундштучного формування, при якому шихту, змішану з пластифікатором, видавлюють через фильеру-мундштук, а потім сушать і спікають. Вироби простої форми і невеликої висоти (плити, кільця,цегла) пресують в сталевих матрицях на гідравлічних пресах при тиску 4-6 кПа.

При

формуванні великогабаритних виробів

складної форми найбільш доцільні

вібраційні або віброімпульсні методи.

Застосування

цих методів дозволяє отримувати досить

рівномірно ущільнені заготовки із

заданною пористістю без використання

потужного  пресового

устаткування. Найкращі результати

досягнуті при невеликих статичних

тисках (0,1…0,5 МПа) у поєднанні з

низькочастотними коливаннями [3; 9]. При

виготовленні особливо тонкостінних

виробів, наприклад, теплообмінників

газових турбін, початковим матеріалом

служить папір, який для рифлення

пропускають через спеціальні валики.

Потім стрічки рифленого і нерифленого

паперу з нанесеним на них клеєм спільно

змотують і отримують комірчастий

циліндр. Отриману таким чином заготівлю

обвуглюють в інертному середовищі при

600…900°С, після чого для зміцнення

вуглецевого каркаса її просочують

фенол-формальдегідною смолою. Потім

карбонізовані заготовки обробляють в

парах кремнію в інертній атмосфері при

1800…1950 °С . В результаті взаємодії

кремнію з вуглецевим каркасом формується

карбідокремнієвий виріб з комірчастою

макроструктурою (Рисунок 5.1).

пресового

устаткування. Найкращі результати

досягнуті при невеликих статичних

тисках (0,1…0,5 МПа) у поєднанні з

низькочастотними коливаннями [3; 9]. При

виготовленні особливо тонкостінних

виробів, наприклад, теплообмінників

газових турбін, початковим матеріалом

служить папір, який для рифлення

пропускають через спеціальні валики.

Потім стрічки рифленого і нерифленого

паперу з нанесеним на них клеєм спільно

змотують і отримують комірчастий

циліндр. Отриману таким чином заготівлю

обвуглюють в інертному середовищі при

600…900°С, після чого для зміцнення

вуглецевого каркаса її просочують

фенол-формальдегідною смолою. Потім

карбонізовані заготовки обробляють в

парах кремнію в інертній атмосфері при

1800…1950 °С . В результаті взаємодії

кремнію з вуглецевим каркасом формується

карбідокремнієвий виріб з комірчастою

макроструктурою (Рисунок 5.1).

Рисунок 5.1- Макроструктура комірчастого керамічного теплообмінника