- •Кафедра автоматизированного оборудования

- •Лабораторная работа № 1 обработка заготовок на токарных станках

- •1. Теоретическая часть

- •1.1 Особенности процесса точения

- •1.2 Устройство токарных станков

- •1.3 Режимы резания при точении

- •1.4 Инструменты для токарной обработки и виды работ, выполняемые на токарных станках

- •1.5 Приспособления для токарных станков

- •2. Порядок выполнения работы

- •3. Содержание отчета

- •Лабораторная работа № 2 обработка заготовок на сверлильных станках

- •1. Теоретическая часть

- •1.1 Особенности процесса сверления

- •1.2 Устройство вертикально-сверлильных станков

- •1.3 Режимы резания при сверлении

- •1.4 Инструменты для обработки отверстий и виды работ, выполняемые на сверлильных станках

- •2. Порядок выполнения работы

- •3. Содержание отчета

- •Лабораторная работа № 3 обработка заготовок на фрезерных станках

- •1. Теоретическая часть

- •1.1 Особенности процесса фрезерования

- •1.2 Устройство фрезерных станков

- •1.3. Режимы резания при фрезеровании

- •1.4 Инструменты для фрезерных работ и схемы фрезерования поверхностей

- •2. Порядок выполнения работы

- •3. Содержание отчета

- •394026 Воронеж, Московский просп., 14.

1.3 Режимы резания при точении

Глубина резания t при черновом точении принимается равной припуску на обработку; при чистовом точении припуск обычно срезается за два прохода и более. На каждом последующем проходе следует назначать меньшую глубину резания, чем на предшествующем.

Подача S при черновом точении принимается максимально допустимой по мощности оборудования, жесткости системы, прочности режущей пластины [1, с.266, т.11]. Подачи при чистовом точении выбирают в зависимости от требуемых параметров шероховатости обработанной поверхности и радиуса при вершине резца [1, с.268, т.14].

Скорость резания V при наружном продольном точении и растачивании расчитывают по эмпирической формуле

,

,

где Т - стойкость инструмента в мин [1, с.268]

Cv, m, Xv, Yv - табличные постоянные [1, с.269, т.17]

Kv - поправочый коэффициент на скорость резания. Его находят как произведение ряда коэффициентов

![]() ,

,

где Кm - учитывает качество обрабатываемого материала,

[1, с.261, т.1 - 4];

Kn - учитывает состояние поверхности заготовки,

[1, с.263, т.5];

Ки – учитывает марку материала режущей части инструмента,

[1, с.263, т.6]

Затем определяют число оборотов n шпинделя станка:

![]() ,

об/мин

,

об/мин

Число оборотов необходимо скорректировать по паспорту станка и затем определить фактическую скорость резания.

1.4 Инструменты для токарной обработки и виды работ, выполняемые на токарных станках

Токарные резцы являются наиболее распространенными и наиболее простыми видами режущего инструмента. Они используются на токарных (или подобных им) станках для получения из заготовок деталей с цилиндрическими, коническими, фасонными и торцовыми поверхностями, образующимися в результате вращения заготовки и перемещения резца, подобный процесс принято называть точением.

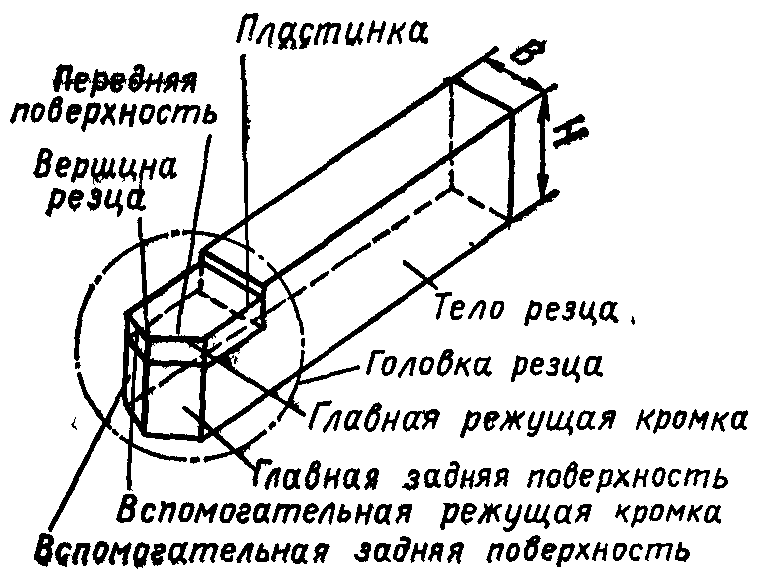

Резец состоит из головки, т. е. рабочей части, и тела или стержня (рис. 1.2), служащего для закрепления резца в резцедержателе. Головка резца образуется при специальной заточке (на заточных станках) и имеет следующие элементы: переднюю поверхность, задние поверхности, режущие кромки и вершину.

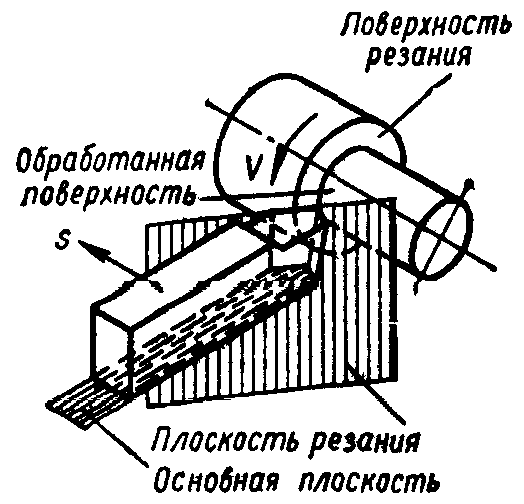

На обрабатываемой заготовке (рис. 1.3) различают обработанную поверхность и поверхность резания. Обработанной поверхностью называется поверхность, полученная после снятия стружки.

Поверхностью резания называется поверхность, образуемая на обрабатываемой заготовке непосредственно главной режущей кромкой.

Рис 1.2. Элементы резца

Рис.1.3. Плоскости и поверхности при точении

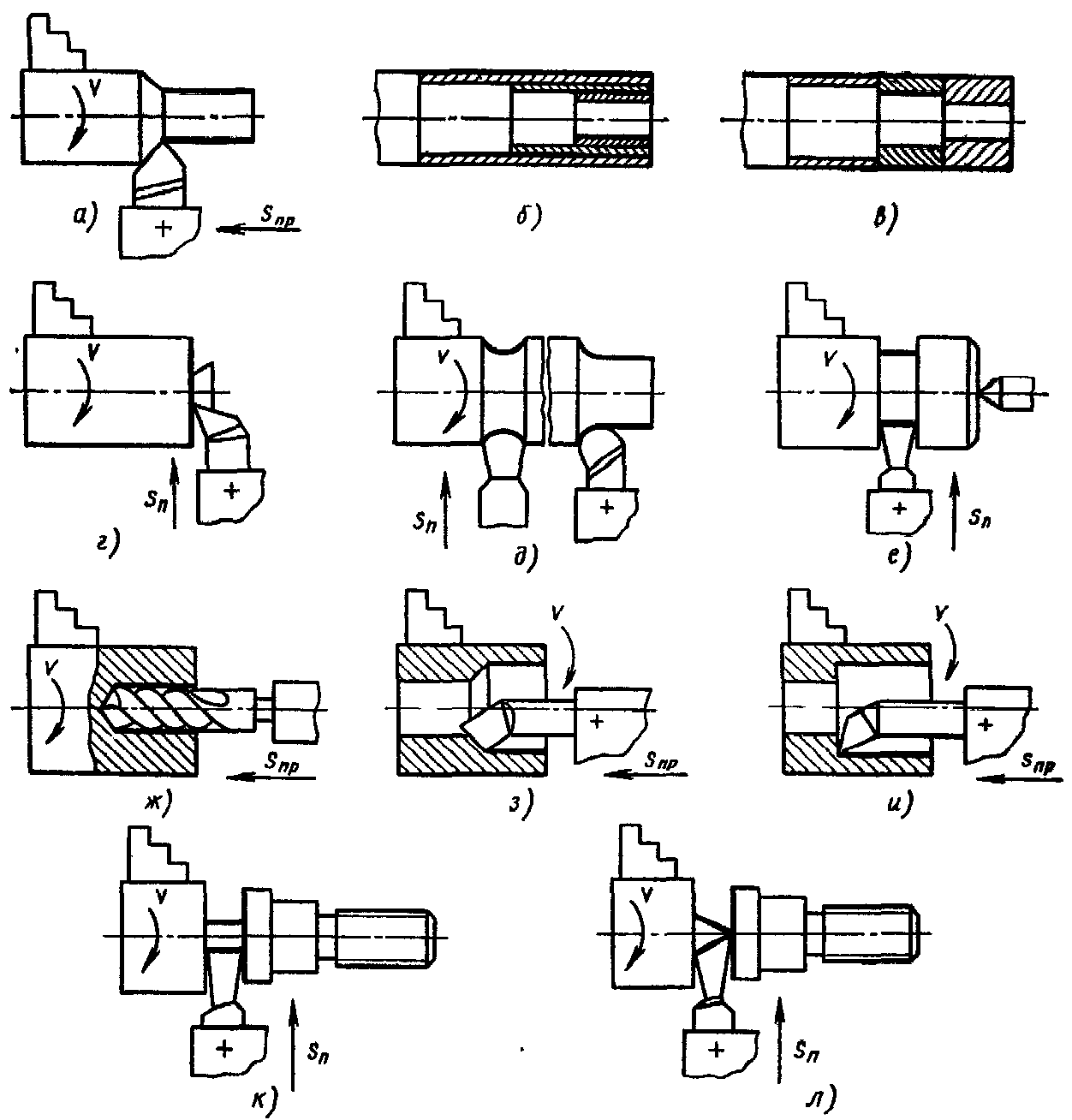

Обтачивание наружных цилиндрических поверхностей выполняют прямыми, отогнутыми или упорными проходными резцами с продольной подачей (рис. 1.4, а). Гладкие валы обрабатывают при установке заготовки на центрах. Вначале обтачивают один конец заготовки, а затем ее поворачивают на 180° и обтачивают остальную часть.

Ступенчатые валы обтачивают по схемам деления припуска на части (рис.1.4, б) или деления длины заготовки на части (рис. 1.4, в). В первом случае обрабатывают заготовки с меньшей глубиной резания, однако общий путь резца получается большим и резко возрастает основное время обработки То. Во втором случае припуск с каждой ступени срезается сразу за счет обработки заготовки с большой глубиной резания. При этом То уменьшается, но требуется большая мощность привода станка.

Подрезание торцов заготовки выполняют перед обтачиванием наружных поверхностей. Торцы подрезают подрезными резцами с поперечной подачей к центру (рис. 1.4, г) или от центра заготовки. При подрезании от центра к периферии поверхность торца получается менее шероховатой.

Обтачивание скруглений между ступенями валов (рис. 1.4, д) выполняют проходными резцами с закруглением между режущими кромками по соответствующему радиусу с продольной подачей или специальными резцами с поперечной подачей.

Протачивание канавок (рис. 1.4, е) выполняют с поперечной подачей прорезными резцами, у которых длина главной режущей кромки равна ширине протачиваемой канавки. Широкие канавки протачивают теми же резцами сначала с поперечной, а затем с продольной подачей.

Сверление, зенкерование и развертывание отверстий выполняют соответствующими инструментами, закрепляемыми в пиноли задней бабки. На рис. 1.4, ж показана схема сверления в заготовке цилиндрического отверстия.

Растачивание внутренних цилиндрических поверхностей выполняют расточными резцами, закрепленными в резцедержателе станка, с продольной подачей. Гладкие сквозные отверстия растачивают проходными резцами (рис. 1.4, з); ступенчатые и глухие — упорными расточными резцами (рис. 1.4, и).

Отрезку обработанных деталей выполняют отрезными резцами с поперечной подачей. При отрезке детали резцом с прямой главной режущей кромкой (рис. 1.4, к) разрушается образующаяся шейка и приходится дополнительно подрезать торец готовой детали. При отрезке детали резцом с наклонной режущей кромкой (рис. 1.4, л) торец получается чистым.

Нарезание резьбы на токарно-винторезных станках выполняют резцами, метчиками и плашками. Форма режущих кромок резцов определяется профилем и размерами поперечного сечения нарезаемых резьб.

На токарно-винторезных станках нарезают метрические, дюймовые, модульные и специальные резьбы. Нарезание многозаходных резьб на токарно-винторезном станке требует точного углового деления обрабатываемой заготовки при переходе от одной нитки нарезаемой резьбы к другой.

Рис. 1.4. Схемы обработки заготовок на токарно-винторезном станке и типы применяемых резцов